一起快開盲板C形密封圈泄漏事件的原因探討

羅 凡 陳偉忠

(1.上海市特種設備監督檢驗技術研究院 上海 200062)

(2.江蘇盛偉過濾設備有限公司 常州 213011)

1 事件概況

2016年10月,石油長輸管道某分輸站發生一起過濾分離器快開盲板C形密封圈(簡稱“密封圈”)處出現天然氣泄漏事件。當時值班人員在站控室內聽到有天然氣泄漏聲音后,即到現場確認為該過濾分離器發生泄漏。經過一系列緊急處理后,打開過濾分離器發現快開盲板密封圈沿密封圈中間部位貫穿開裂,開裂長度約占總周長的1/4。據介紹,發生破裂的密封圈剛換上僅僅17個工作日。在此期間,過濾器最高工作壓力為8.61MPa,工作壓力無異常。天然氣進站溫度穩定,在22~25℃之間波動,水露點情況穩定,在-3.1~-12.6℃之間波動。密封圈的工作壓力、工作介質和工作溫度均在密封圈的正常工作范圍內。雖然此事件因發現處理及時,未產生嚴重的后果,但調查分析結果所暴露出的密封圈質量問題必須引起充分的重視,在壓力容器本體質量穩定提高的同時,進一步提高諸如密封圈等壓力容器附件的質量刻不容緩。

2 密封圈檢測分析情況

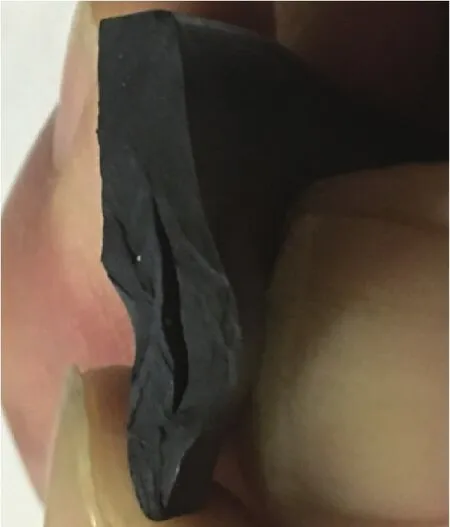

2.1 密封圈外觀情況

觀察密封圈外觀見圖1。發現不論是已使用破損的還是庫存未用的,表面均存在鼓包,尤其是撕裂的表面附近,不僅有較為密集的鼓包,同時還有爆裂的痕跡。

密封圈鋼圈存在運行狀況中脫離基體的情況。與進口同類密封圈比較,密封圈鋼圈未能通過硫化固定在密封圈的端面密封結合面上,密封圈上缺少小的平壓孔。

圖1 失效密封圈局部

2.2 密封圈斷面情況

圖2是密封圈的斷面,從密封圈橫截面上可以看到明顯的缺陷,依據其大小基本可以判定是材料分層。且其兩端尖銳,易向兩側擴展。

圖2 密封圈斷面缺陷圖

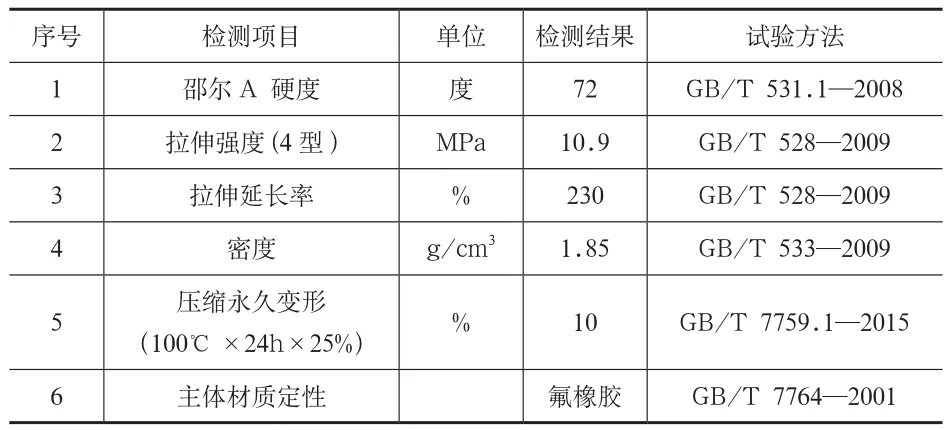

2.3 密封圈材料分析

取樣進行橡膠材料檢測分析,進行了內容包括外觀、邵爾A硬度、拉伸強度、拉伸延長率、壓縮永久變形、密度、撕裂強度等項目的檢測分析。密封圈材料定性為氟橡膠,樣件的邵爾A硬度、拉伸強度(4型)、拉伸延長率、壓縮永久變形符合標準要求。密度指標與同等硬度和拉伸強度、延伸率指標的材料相比存在偏大的現象,撕裂強度基本一致。見表1。

表1 檢測結果匯總表

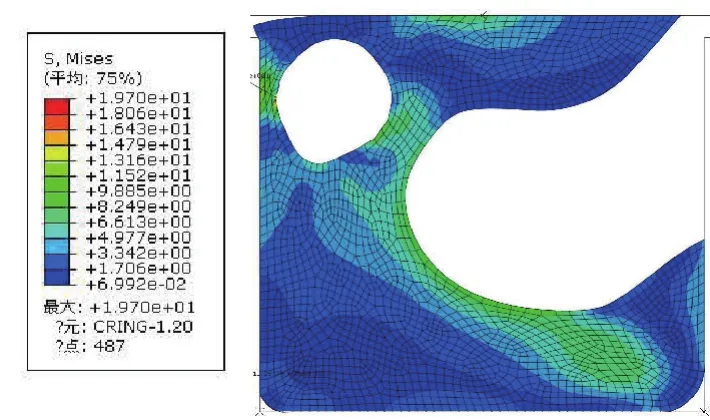

2.4 密封圈有限元分析

鑒于筆者之前與北京化工大學在基于ABAQUS的C形橡膠圈密封性能研究上的充分協作,他們套用現成的C形密封圈有限元模型,按照其原有的假設和判據[1],對本次事件所用的密封圈進行有限元分析。即利用ABAQUS建立了軸對稱有限元分析模型,模型中橡膠截面采用CAX4H雜交單元,進階算法劃分網格,鋼圈模型采用CAX4單元,中性軸算法劃分網格,門蓋以及法蘭則采用解析剛體模型。C形橡膠圈與周圍的切向接觸采用罰函數,摩擦系數取0.3(考慮接觸面有潤滑),法向接觸采用硬接觸控制,允許接觸后分離。C形橡膠圈內的鋼圈彈性模量取210GPa,泊松比取0.3。工作壓力為8.6MPa。有限元計算結果密封圈的應力水平遠低于材料強度指標。

圖3 密封圈工作壓力下的應力分布

3 密封圈泄漏原因分析

3.1 密封圈的內部缺陷擴展導致密封圈破裂

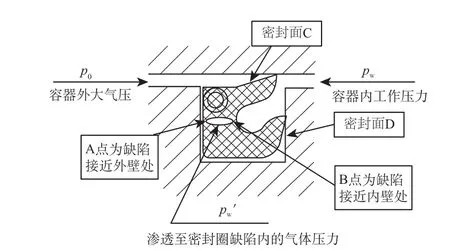

圖4是密封圈的截面受力情況圖。

圖4 密封圈的截面受力情況圖

符號說明:

pw:容器內工作壓力(最高工作壓力為8.6MPa)

p0:容器外大氣壓(即表壓0MPa)

pw′:密封圈內缺陷處積累的氣體壓力(pw′=pw-Δp;Δp為滲透壓差,它與圖示B處的壁厚有關,壁厚越厚其值越大,反之越小;當B處壁厚較薄時pw′的值將接近pw)。

在過濾器內壓pw的作用下,密封圈的2個唇口貼緊密封面C和密封面D,密封圈B點處被拉伸,高壓氣體逐步向缺陷內滲透,使pw′逐漸升高并達到其能夠達到的最大值。密封圈缺陷A處的尖銳邊緣在pw′的作用下逐步向外擴展直至貫穿。當A處貫穿,pw′得到泄放而等于p0,密封圈貫穿破裂就是必然的結果。與此同時,逐步擴展過程也在周長方向進行,由于整個密封圈內部缺陷眾多,這些缺陷的擴展最后連在一起,在開裂長度約占總周長的1/4時被發現。

3.2 密封圈制作質量低劣引發內部缺陷

前已述及,通過對不論是已使用破損的還是庫存未用的密封圈表面都密布鼓包且鼓包體積較大的現象分析,鼓包形成的原因應該是未按規定的工藝制作所形成的內部缺陷。而密封圈內部出現諸如圖2所示的如此之大的分層缺陷,通常都是缺陷部位膠料填充不足(膠料在模具內是逐層多段堆放),或是橡膠原料受到污染,污染物混雜其間,這樣就在密封圈成形時形成分層狀缺陷,加上硫化溫度、硫化壓力等不到位或不均勻會造成沿圓周方向各段性能存在差異。尤其是氟橡膠,一次定型硫化過程中產生了大量的低分子揮發物和未反應交聯基團,若不進行二次硫化,就無法去除低分子揮發物、水、氟化物和硫化劑中的雜碎物[2],則硫化后形成鼓包狀缺陷必然無疑。破裂密封圈硫化不充分也可透過其鋼圈未能很好與橡膠基體緊密結合的現象窺得一斑。

由于密封圈沿周長方向質量不均,在破裂的1/4弧長范圍內,其鼓包情況比較嚴重,而剩余部位則相對好一些,則可得到為什么本體取樣后獲得的各項材料數據均合格的解釋。因為本體取樣必然會在相對完整的部位截取,否則取不出符合試樣尺寸的試樣,也就是說,破損密封圈的橡膠材料是合乎要求的,若能按規范的操作工藝生產,是可以生產出合格的產品的,這樣的破損泄漏是完全可以避免的。

3.3 密封圈硬度降低不會影響其承壓能力

密封圈橡膠的硬度指標是密封圈重要的質量指標之一,且和橡膠的拉伸強度有關聯。硬度降低會導致密封圈在高壓下的抗擠出能力變弱。但該型式密封圈的抗擠出能力是由其中的鋼圈來承擔的,且實際使用中并未出現擠出現象。隨著硬度的降低,抗拉伸能力也會降低、延長率加大。但快開盲板密封圈設置在快開盲板上的密封槽內,受四周鋼材腔體的限制,其膨脹(或延長)的空間幾乎沒有,限制了橡膠的拉伸應力和延長率。通過密封圈有限元仿真計算可知,整個密封圈只有極小區域的局部應力較大,而絕大部分的應力水平都是遠低于材料的拉伸強度。產生破裂的當中部位的應力水平,在密封圈無大量缺陷的情況下,這樣的應力水平不會造成密封圈的撕裂。因此只要密封圈的材料與制作質量保證的話,快開盲板密封圈的硬度與抗拉伸2項指標略低的話,不會造成密封圈破裂。

還需指出的是,此次失效密封圈的制造標準《VD型橡膠密封圈》是動密封標準,而快開盲板的密封圈是靜密封用途,二者不僅在結構和尺寸不同,而且在要求上也不一樣,無法替代。

4 結束語

通過上述分析可知,本次快開盲板密封圈泄漏事件的原因實質是密封圈制作質量低劣,其內部缺陷在使用中擴展導致破裂后造成密封圈泄漏。

壓力容器是生產和生活中廣泛使用的、有爆炸危險的承壓設備,對人身和財產安全有較大的危險性。密封圈作為壓力容器的配件與壓力容器本體及其他部件相比較,其本身價值有限。但密封圈是壓力容器用快開盲板抵抗內部載荷的作用并保證密封性的關鍵部件之一,一旦密封圈失效,造成的后果與損失同樣是巨大的。尤其是快開門式壓力容器的密封圈使用一段時間后要進行更換,這就要求在快開盲板的設計、制造和使用管理等環節,都必須重視密封圈的質量,才能確保使用安全。本著做到在建造階段保障產品的本質安全,在使用階段保障產品的使用風險可控原則,建議在國家壓力容器的法規及相關產品標準中,對今后使用中需由業主自行更換諸如密封圈等配件的,須在壓力容器出廠文件中增加注明所用材料、制作標準和使用環境等內容的要求,使業主在驗收設備時有規可依,今后自行采購配件時有據可循,從而確保快開盲板等壓力容器設備在全壽命周期中的安全使用。

參考文獻

[1]石瑩,陳平,周淑敏.高壓大型天然氣快開盲板用C形橡膠圈密封性能分析[J].潤滑與密封,2015,40(05):89-93.

[2]司徒琛,趙軼華.二段硫化條件對氟橡膠力學性能的影響[J].世界橡膠工業,2008(01):7-10.