一起分汽缸二次泄漏事故的原因分析

歐陽小平 楊 旭 吳海泓

(廣東省特種設備檢測研究院惠州檢測院 惠州 516003)

2017年5月28日下午,惠州某熱力公司一臺分汽缸在操作人員例行的巡回檢查中,發現主供汽接管的補強圈邊緣有蒸汽泄漏,進一步檢查發現泄漏處為穿透性裂紋,隨即報告給公司負責人,在檢驗機構人員的敦促下停爐,避免了一起可能發生的分汽缸爆炸事故。

1 分汽缸基本數據及現場檢查情況

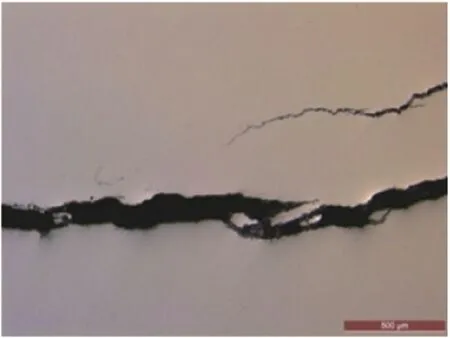

該分汽缸系2017年5月3日新裝投用,使用僅25天,分汽缸結構形式見圖1,技術參數見表1。將分汽缸外保溫全部拆除后,進行宏觀檢查,發現其外表面有多處裂紋,均已穿透并產生了泄漏(裂紋形態見圖2、圖3),外觀未見腐蝕、塑性變形等缺陷。裂紋分布于接管c右側區域,以接管c附近和右側封頭區域尤為集中。圖2裂紋發生位置表明,裂紋產生位置與焊縫沒有必然聯系。

圖1 分汽缸結構示意圖

圖2 外表面裂紋

圖3 內表面裂紋

2 磁粉檢測

按照NB/T 47013.4—2015《承壓設備無損檢測第4部分:磁粉檢測》,采用磁軛法對分汽缸外表面對接焊縫、接管角焊縫及疑似裂紋部位進行磁粉檢測,發現線性缺陷15處,磁痕尺寸22~290mm,裂紋集中在分汽缸的中、右側上部區域,裂紋沿縱向或周向分布,以周向分布為主。

3 理化分析

3.1 材料分析及硬度檢測

依據GB/T 17394.1—2014《金屬材料 里氏硬度試驗 第1部分 試驗方法》進行布氏硬度檢測,檢測部位為分汽缸銘牌側筒體中部偏左側區域(位置見圖1),檢測結果見表2,結果表明材質硬度正常。對筒體材料進行了復驗,結果見表3,結果與出廠質量證明書基本一致并滿足GB 713—2014《鍋爐和壓力容器用鋼板》的技術要求。

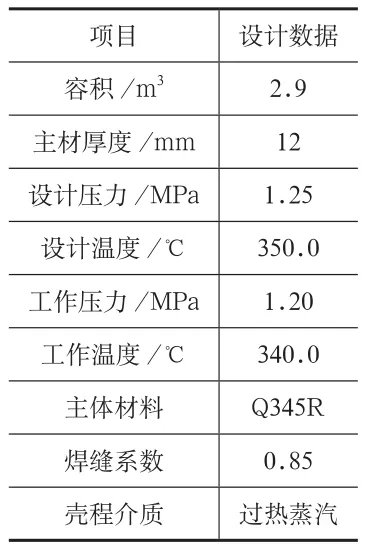

表1 分汽缸技術參數

表2 硬度檢測結果表

表3 筒體材料化學成分復驗結果對比表(Wt%)

3.2 金相組織分析

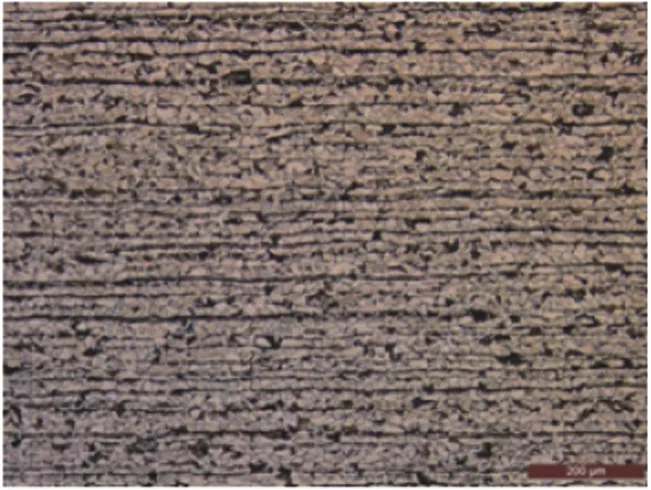

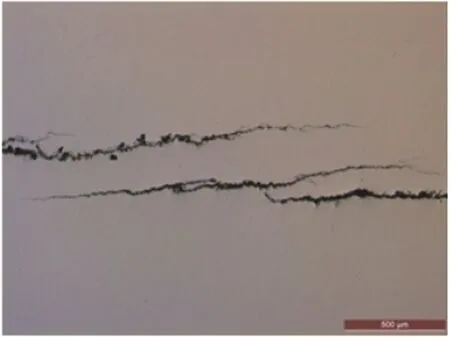

在分汽缸右側丁字焊縫及筒體中部含裂縫處(如圖1所示)切割取樣,按照GB/T 13298—2015《金屬顯微組織檢驗方法》和DL/T 884—2004《火電廠金相檢驗與評定技術導則》進行金相顯微組織檢測,金相組織檢測結果見圖4~圖8,母材基體組織為鐵素體+珠光體,焊縫基體組織鐵素體+珠光體+少量魏氏體,熱影響區基體組織是鐵素體+珠光體+魏氏體、鐵素體呈網狀分布;晶粒度為7級,大小正常。裂紋處金相分析結果顯示:裂紋為樹枝狀,微觀表現為沿晶分布特征。

圖4 母材金相照片

圖5 焊縫金相照片

圖6 熱影響區金相照片

圖7 表面裂紋形態

圖8 2-2#表面裂紋形態

3.3 斷口形貌顯微鏡檢查

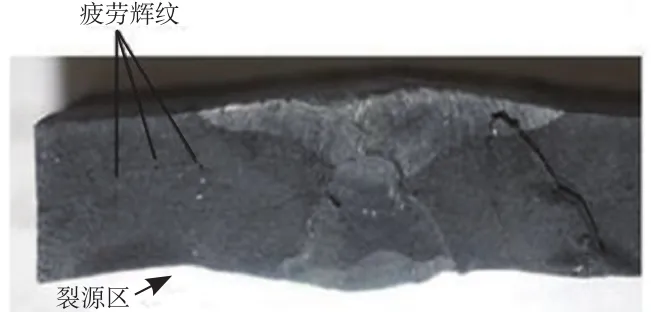

將割取的丁字焊縫處試樣掰開,裂紋位置的斷口形貌見圖9,上部為外壁,下部則為內壁。從圖9中可知,裂紋源于內表面,斷口有明顯放射狀條紋,由內壁向外壁發散,同時可見多條淺狀的疲勞輝紋[1]。

圖9 裂紋斷口宏觀形貌 4×

3.4 斷口分析

對斷口進行清洗、干燥后,放置于掃描電子顯微鏡下觀察,圖10~圖12為斷口表面形貌。從圖中可見,裂紋從晶粒粗大處(見圖10)開裂,有明顯的穿晶特征,斷口中部母材區晶粒較細(見圖11),存在小韌窩和細小的微裂紋,最后斷裂區(見圖12)分界線明顯,未見韌窩。綜合分析,斷口中間區域伴隨塑性變形成韌性斷裂,總體表現為脆性斷裂。

圖10 裂紋源區微觀形貌

圖11 斷口母材微觀形貌

圖12 最后斷裂區微觀形貌

4 原因分析

4.1 使用情況調查

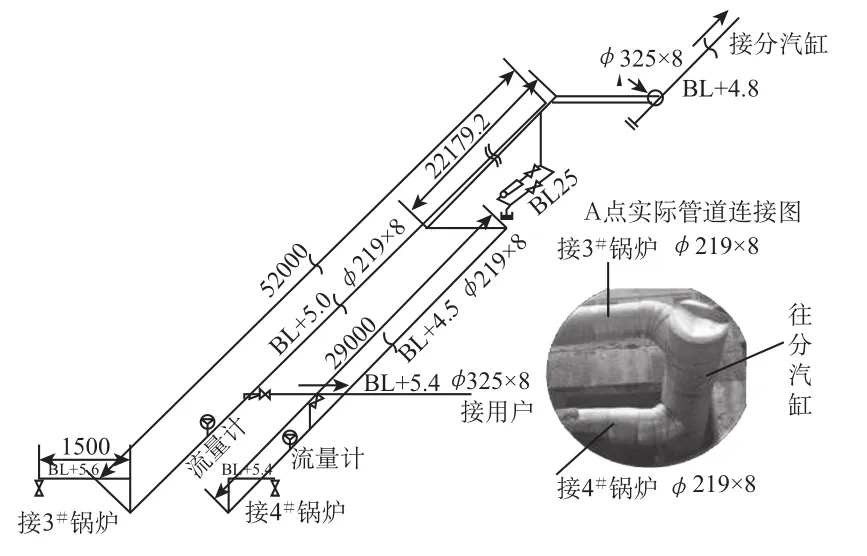

該分汽缸發生泄漏事故屬二次事故,原位置安裝的舊分汽缸與現分汽缸的結構形式及技術參數完全一致,因同樣的原因被報廢拆除。舊分汽缸2010年10月安裝投用,2016年底首次發現泄漏,使用單位隱瞞不報,并采取貼補方式修補,強行使用至新分汽缸更換。分汽缸的主要功能是將蒸汽匯集后通過主汽管向外輸送至用戶(見圖1接管c),蒸汽來源有2處,一是1臺UG-35/3.82-M34型鍋爐產過熱蒸汽做功后的泛汽,蒸汽溫度195℃,工作壓力0.9MPa,由接管f導入;二是2臺SZL20-1.25-AⅡ鍋爐(公司編號3#、4#爐)產的部分飽和蒸汽,工作壓力1.0MPa,由接管g引入;接管d為除氧器用汽接口。3#、4#爐與分汽缸連接管路見圖13。

圖13 3#、4#鍋爐與分汽缸連接管道圖

據使用單位反映,從2016年下半年開始,因用汽負荷變化,3#、4#爐的供汽模式從2臺同時啟停改為晚間一停一用,蒸汽通過旁路管道向鄰近用戶供汽,余汽接入分汽缸。

現場核查時發現,3#、4#爐與分汽缸連接管路(見圖13)于2008年安裝,使用時間久,現場未見相關設計安裝資料。4#爐與主蒸汽管道之間管段沒有安裝疏水裝置,設計不合理。與3#爐相連接的管道裝有疏水裝置,但使用單位管理不到位,巡檢人員沒有及時發現疏水裝置堵塞,疏水裝置不能正常疏水。

4.2 事故原因綜合分析

新舊分汽缸由不同制造單位制造生產,根據硬度及金相檢測結果,結合分汽缸的損壞情況可以推斷事故與制造質量無關。依照裂紋處斷口形貌和金相檢測情況分析可確定裂紋屬疲勞裂紋。導致分汽缸產生疲勞的原因應是受到冷熱溫度的變化,即分汽缸在熱的狀態下遇到較低溫度的水。分汽缸接管情況可知,能夠提供水的接口共有2個,通過現場試驗檢查,排除了因鍋爐主給水閥門泄漏從接管d導入分汽缸的可能性;因此,低溫水只能是從接管b進入的。3#、4#爐與分汽缸的連接管道在運行期間始終處于連通狀態,從圖中可以看到,連接4#爐與主蒸汽管道之間為一段下沉式管道,該管段沒有安裝疏水裝置,因而4#爐所產蒸汽的帶水全部流入此管段;與3#爐相連接的管道雖然裝有疏水器,但現場檢查發現已完全堵塞,根據管道連接情況不難看出,3#爐所產蒸汽的帶水也將流入上述下沉管段。當夜間僅開一臺鍋爐時,輸入分汽缸的蒸汽量約為3t/h,在此工況下,若僅由與3#爐相連接的管道輸送,根據蒸汽管道沿程壓力損失公式[2]可計算出管道的壓力降為285Pa(即28.5mmH2O水柱),壓力損失非常小。在實際運行中,當下沉管道內積存有部分水將蒸汽阻隔時,蒸汽會因阻力原因不再流經此管段,導致該管段積水不斷增加,并在夜間較長時間內緩慢冷卻,使積水溫度低于80℃(現場模擬測量)。現場對單臺鍋爐的帶水量進行了測量,帶水量為150L/h,按每晚12h計,流入下沉管段的總水量約為1.8m3,與其容積相當。

當白天2臺鍋爐同時使用時,因蒸汽流量大幅增加,使管道阻力迅速上升,在短時間內將下沉管段內的積水全部推入分汽缸,在分汽缸內過熱蒸汽的強力擾動下,積水被沖撞到分汽缸的內壁,使壁溫迅速下降(內外壁溫差可達115℃),形成溫差應力;在每天一次溫差應力的反復作用下,分汽缸內壁產生疲勞裂紋并最終擴展成穿透性裂紋,導致泄漏事故。據操作人員反映自改變供汽模式后,當3#、4#爐同時供汽時,分汽缸內有水疏出,從而印證了上述分析結果。

改進措施:在3#、4#鍋爐主汽閥出口端的蒸汽管路上加裝分汽缸和疏水器,同時在輸汽管道的最低處設置疏水裝置,確保飽和蒸汽在并入集汽分汽缸時不會大量帶水。

5 結束語

根據事故原因的綜合分析,這是一起因蒸汽管道設計安裝不合理,運行操作管理不到位而引起的分汽缸開裂泄漏事故。使用單位在事故原因不明的情況下,強行對裂紋進行貼補,險些釀成爆炸事故,值得警醒和深思。

1)強化法律法規意識和安全意識。在特種設備運行過程中,使用單位發現事故隱患,應立即進行處理,情況緊急時,須停止使用;經過檢驗檢測或安全評定,查明缺陷情況和原因,需要重大修理的,一定要按照法規的要求進行,違法修理將受到處罰。

2)壓力管道的設計安裝,一定要嚴格執行法規、標準和技術規范,不能因設備增加或工藝變化而隨意降低技術要求,產生不安全因素。對蒸汽管道而言,在最低位設置疏水裝置是保證管道和設備安全的重要技術措施,應當給予充分的重視。

3)現行壓力管道國家標準TSG D0001—2009《壓力管道安全技術監察規程——工業管道》、GB/T 20801—2006《壓力管道》中,未對蒸汽管道疏水裝置的設置、安裝、檢驗、使用管理提出相應的要求,容易忽略疏水裝置,造成管道積水。因此,在國家標準TSG D0001—2009《壓力管道安全技術監察規程——工業管道》、GB/T 20801—2006《壓力管道》中,應要求蒸汽管道安裝疏水裝置,并定期檢查,以保證其功能正常。

4)壓力容器國家標準中( TSG 21—2016《固定式壓力容器安全技術監察規程》)未對飽和蒸汽和過熱蒸汽混合使用的設備(分汽缸)提出相應的技術要求,容易造成容器的疲勞失效。因此,在壓力容器的相關國家標準中(TSG 21—2016《固定式壓力容器安全技術監察規程》),應對此類設備提出具體的技術要求:1)在設計時,應當考慮溫差應力的影響,做到合理混合蒸汽;2)飽和蒸汽不得帶水進入容器。

參考文獻

[1]沈松泉,黃振仁,顧竟成,等.壓力管道安全技術[M].南京:東南大學出版社,2000:349.

[2]姜永順.蒸汽供熱管道沿程壓力損失簡易計算法[J].暖通空調,2000,30(05):77-79.