一種聚酯纖維紡絲裝置的設計改進方法

北京中麗制機工程技術有限公司 北京 101111

1 前言

聚酯纖維是目前市場上使用最為廣泛的合成纖維。用于生產聚酯纖維的紡絲設備生產技術也逐漸成熟,品類繁多,但互換性差,節能效果仍有待提高。特別在中國化纖產業已經進入了以質量求發展,以差異化新品種出效益階段的今天,開發出多功能聚酯纖維的新型節能紡絲裝置尤為重要。

聚酯纖維的生產工藝有兩種:直接紡絲和切片紡絲。直接紡絲流程是:熔體PET—紡絲箱—組件—絲束冷卻—牽伸卷繞裝置。

切片紡絲流程是:熔體PET—切片—擠壓機—紡絲箱—組件—絲束冷卻—牽伸卷繞裝置。

其中紡絲箱、組件、絲束冷卻部分稱為紡絲裝置。可見,紡絲裝置在聚酯纖維的生產中是非常重要的部分,是決定絲的品質好壞的關鍵因素。

2 聚酯纖維紡絲裝置的設計改進

2.1 紡絲箱的優化設計

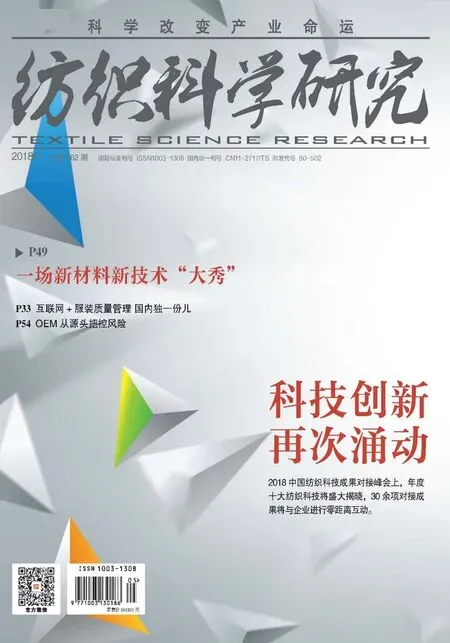

紡絲箱的作用是保持由擠壓機送至箱體的熔體經各部件到每個紡絲位都有相同的溫度和壓力降,保證熔體均勻地分配到每個紡絲部位上。目前,聚酯纖維的紡絲箱設計大多采用矩形截面。通過對紡絲箱進行改進設計,采用圓形截面,可提升紡絲效果,如圖1所示,壁厚是矩形的1/2,箱體質量是矩形的1/2,所需的加熱能源是矩形的2/3,并且焊縫數量減少1/2[1]。

2.2 組件的優化設計

紡絲組件的主要作用是進一步過濾掉熔體中的機械雜質和凝膠粒子,以防堵塞噴絲板中的微孔,避免造成毛絲或斷頭。把熔體均勻分配到每個噴絲孔中,并且使其充分混合,使整個噴絲板面上熔體的溫度、黏度和分子量的均勻性得到提高,使熔體最終通過噴絲孔噴射成均勻的絲條。

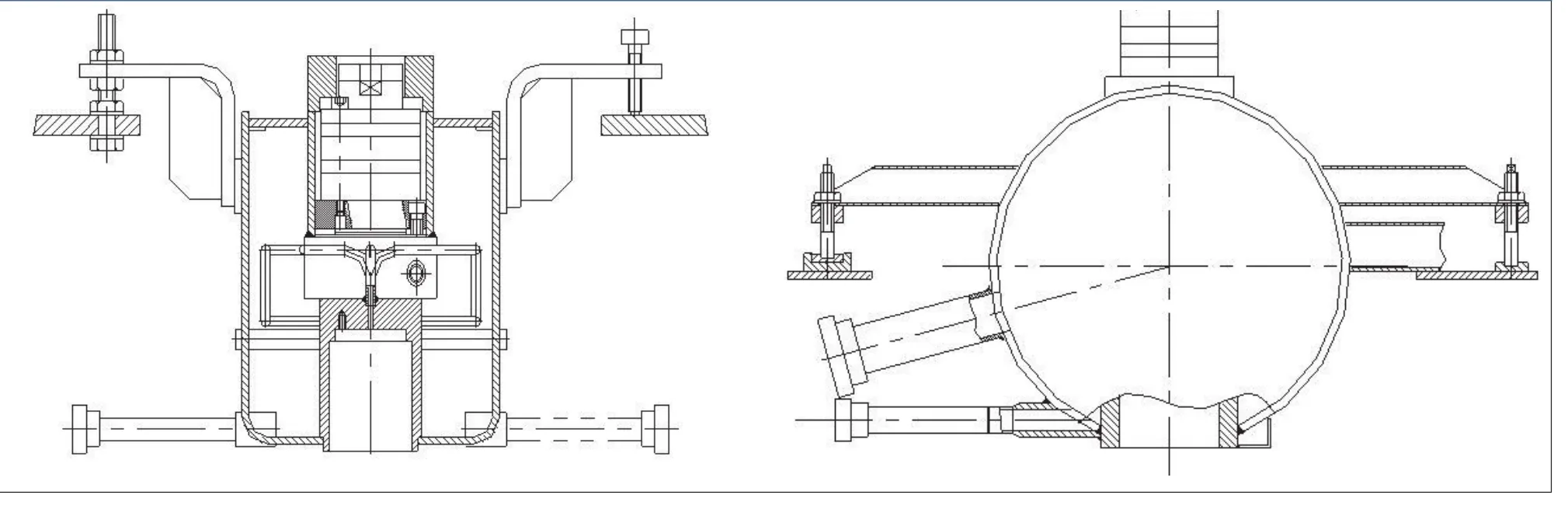

如圖2左圖所示,目前國內雙胞胎紡絲組件采用的安裝方式是上裝式,需要兩人操作,而且更換組件復雜。特別是組件上方擰完螺絲之后,紡絲計量泵的位置需要錯開,紡絲熔體經過計量泵之后只能從側方進入組件座后流入紡絲組件,使得紡絲箱體加寬,增加了紡絲生產成本。

圖2右圖是新型的下裝旋轉式雙胞胎組件。該結構操作方便,整個安裝拆卸過程可由一人完成,節約了人力、物力,同時使紡絲箱體內部結構更加緊湊。其內部采用了碟簧結構,在高溫下更加安全可靠。此外,新結構使紡絲熔體可以從正上方進入紡絲箱組件座,也可以從側方進入紡絲箱組件座,減少紡絲箱體尺寸,節約紡絲生產成本。

2.3 絲束冷卻裝置的優化設計

熔融紡絲時,熔體從噴絲板的毛細孔噴出,經吹風冷卻、拉伸,最后凝固成絲條[2]。絲束冷卻裝置分為側吹風和環吹風兩種。目前環吹風冷卻裝置根據組件大小不同,已形成系列化、標準化。

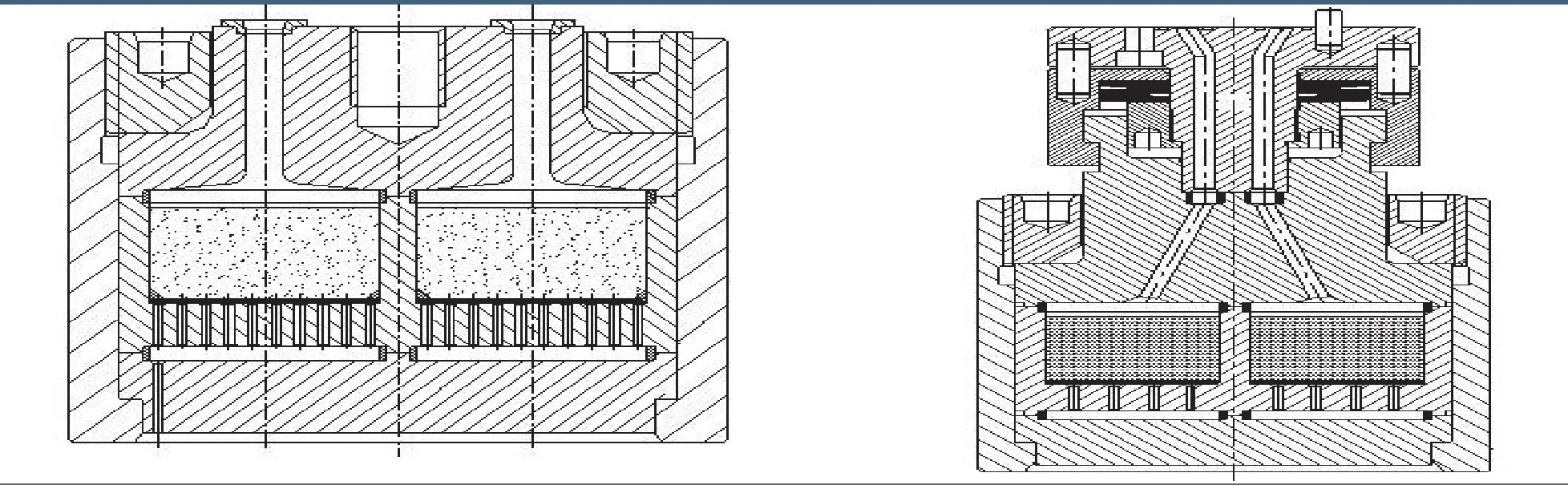

側吹風裝置通過優化,拆分為幾個大結合件,并將其歸類形成系列化,可根據不同項目需求進行組合,其主要尺寸形成優選數列,使側吹風裝置在一定的紡絲品種范圍內互換使用。(見圖3)

具體如下:側板進行結構升級,油劑導軌增加刻度標尺,為現場上油高度提供方便準確性;側吹風風窗門改為整板鉚接式,采用鋁板打孔保證風順利沿水平吹出,使用效果好;與位距相關的零部件進行編號,使其系列化,方便搜索;水平抽屜邊框不再與抽屜面板固定連接,面板起到壓緊密封作用即可,抽屜邊框上開長孔可伸入手輕輕拽出,完成定期風網清洗及無紡布過濾層的更換。

通過優化設計改進后,環吹風冷卻裝置和側吹風冷卻裝置可以互換應用。

圖1 矩形截面和圓形截面紡絲箱結構

圖2 雙胞胎紡絲組件結構

圖3 側吹風冷卻裝置

3 結語

通過對紡絲箱、組件、絲束冷卻裝置進行優化設計后,可以對聚酯纖維紡絲裝置進行模塊化設計,以簡化設計時間,縮短供貨周期,為客戶和企業帶來利潤。因此,紡絲箱采用圓形截面,組件采用下裝旋轉式雙胞胎組件是設計聚酯纖維紡絲裝置的最優方案,同時根據不同纖維品種特性以及生產工藝要求,組合相應的絲束冷卻裝置,從而實現多品種小批量柔性化生產,滿足不同的市場需求。

【參考文獻】

[1]朱進梅.淺析多功能紡牽聯合機柔性化設計[J].中國設備工程,2018,(02):32.

[2]薛金秋.化纖機械[M].北京:中國紡織出版社,1999.