淺析陶瓷儲(chǔ)坯機(jī)群全自動(dòng)集中循環(huán)控制系統(tǒng)

劉建川,賴衍浩

(廣東唯美陶瓷有限公司,東莞523500)

1 前言

陶瓷廠生產(chǎn)線儲(chǔ)坯機(jī)數(shù)量一般根據(jù)坯體強(qiáng)度等工藝要求、窯爐存坯時(shí)間確定,一般設(shè)計(jì)1~3個(gè)儲(chǔ)坯機(jī),存坯時(shí)間1~2小時(shí)。合理的選擇儲(chǔ)坯機(jī)數(shù)量及存坯時(shí)間,對(duì)生產(chǎn)線轉(zhuǎn)換品種時(shí)間控制、縮短設(shè)備故障后檢修時(shí)間等具有積極的意義。目前國內(nèi)儲(chǔ)坯機(jī)普遍采用固定式、人工半自動(dòng)控制,儲(chǔ)坯機(jī)存坯、放坯運(yùn)行需要人工干預(yù)。隨著儲(chǔ)坯機(jī)數(shù)量的增多,這種運(yùn)行方式的缺點(diǎn)也暴露出來:全程人工干預(yù),存坯時(shí)間不確定,存磚時(shí)間過長產(chǎn)生裂磚、瓷磚成活率下降、窯爐燒成后花色受影響等不利因素。

意大利等建陶裝備強(qiáng)國廣泛采用的AGV激光導(dǎo)航小車儲(chǔ)坯系統(tǒng)成本高、設(shè)備運(yùn)行環(huán)境要求苛刻、維護(hù)技能要求高,國內(nèi)只有少數(shù)幾個(gè)陶瓷廠采用AGV激光導(dǎo)航儲(chǔ)坯系統(tǒng),遠(yuǎn)未普及。我司某產(chǎn)區(qū)1#生產(chǎn)線在規(guī)劃中提出采用國內(nèi)成熟的固定式存坯機(jī)代替AGV存坯系統(tǒng),一期工程規(guī)劃6臺(tái)存坯量250 m2的存坯機(jī),要求6臺(tái)存坯機(jī)按先存先放、先空先存的方式循環(huán)運(yùn)行,當(dāng)某臺(tái)存坯機(jī)故障時(shí)可以退出運(yùn)行,同時(shí)需要考慮工藝燒磚直過,轉(zhuǎn)產(chǎn)優(yōu)先放磚等功能。

針對(duì)上述總體控制要求,筆者設(shè)計(jì)了一套6臺(tái)儲(chǔ)機(jī)集群運(yùn)行程序及一套專門用于控制6臺(tái)儲(chǔ)坯機(jī)循環(huán)控制程序,運(yùn)行半年以來比較穩(wěn)定,基本達(dá)到設(shè)計(jì)要求,簡述如下。

2 儲(chǔ)坯機(jī)硬件布置

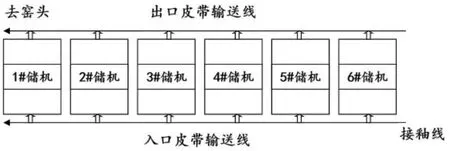

設(shè)備布局。R1生產(chǎn)線規(guī)劃的6臺(tái)儲(chǔ)坯機(jī)并聯(lián)運(yùn)行,設(shè)計(jì)1條入磚皮帶輸送線及1條出磚皮帶輸送線,各儲(chǔ)機(jī)相互獨(dú)立運(yùn)行,互不干撓,如圖1所示。

圖1 儲(chǔ)坯設(shè)備布局圖

3 電氣控制要求

經(jīng)過與我司技術(shù)部門及生產(chǎn)部門溝通,6臺(tái)儲(chǔ)機(jī)需要按如下方式全自動(dòng)運(yùn)行,即:

(1)先存先放,先空先存,即先存滿的儲(chǔ)機(jī)先進(jìn)窯,先空的儲(chǔ)機(jī)先存磚;

(2)某臺(tái)儲(chǔ)機(jī)可以關(guān)閉退出運(yùn)行,如設(shè)備檢修、故障等需要關(guān)閉的情況;

(3)某臺(tái)儲(chǔ)機(jī)工藝要求需要燒磚直過功能,即不進(jìn)行存磚操作,此儲(chǔ)機(jī)一邊進(jìn)窯一邊過磚;

(4)邊進(jìn)邊出功能,即6臺(tái)儲(chǔ)機(jī)均滿磚時(shí),哪臺(tái)儲(chǔ)機(jī)正在進(jìn)窯則該儲(chǔ)機(jī)同時(shí)進(jìn)磚;

(5)單獨(dú)儲(chǔ)磚功能,設(shè)有優(yōu)先權(quán)限,1#儲(chǔ)機(jī)優(yōu)先級(jí)最高,6#最低;

(6)工藝轉(zhuǎn)產(chǎn),可以優(yōu)先放某個(gè)存坯機(jī)的磚,其它儲(chǔ)機(jī)可以儲(chǔ)磚或自動(dòng)運(yùn)行。

4 電氣控制系統(tǒng)流程圖

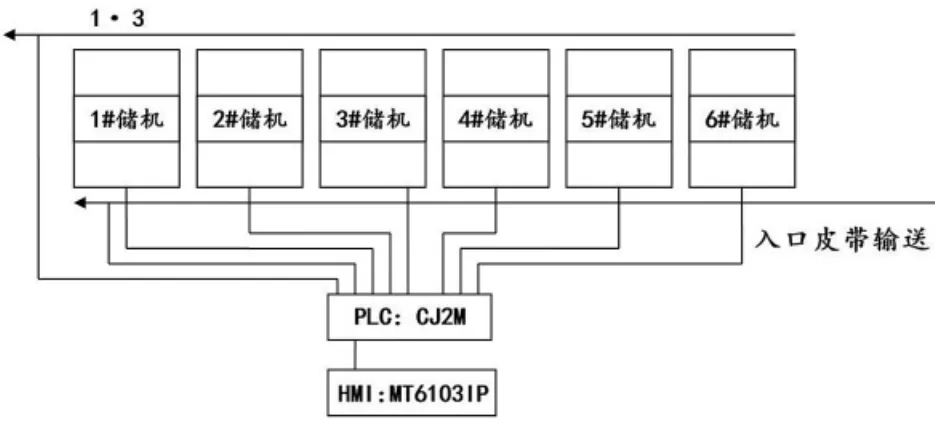

(1)6臺(tái)儲(chǔ)坯機(jī)及進(jìn)口、出口輸送帶由一臺(tái)OMRON CJ2MPLC完成集中控制任務(wù),上位機(jī)操作按鈕、參數(shù)調(diào)整、數(shù)據(jù)顯示、報(bào)警顯示等由威倫通態(tài)公司的MT6103IP觸摸屏完成。整個(gè)程序設(shè)計(jì)難度較大,除6臺(tái)儲(chǔ)坯機(jī)按獨(dú)立設(shè)計(jì)運(yùn)行以外,還需要設(shè)計(jì)6臺(tái)儲(chǔ)坯機(jī)的全自動(dòng)循環(huán)控制程序,為簡化操作及各儲(chǔ)機(jī)轉(zhuǎn)換時(shí)不空窯,優(yōu)化了存坯機(jī)入口、出口升降輥臺(tái)放磚、存磚指令,PLC經(jīng)過比較運(yùn)算發(fā)出指令時(shí)相應(yīng)的儲(chǔ)坯機(jī)開始存磚、放磚操作,沒有接收到指令的儲(chǔ)坯機(jī)則排隊(duì)等待。

圖2 電氣控制圖

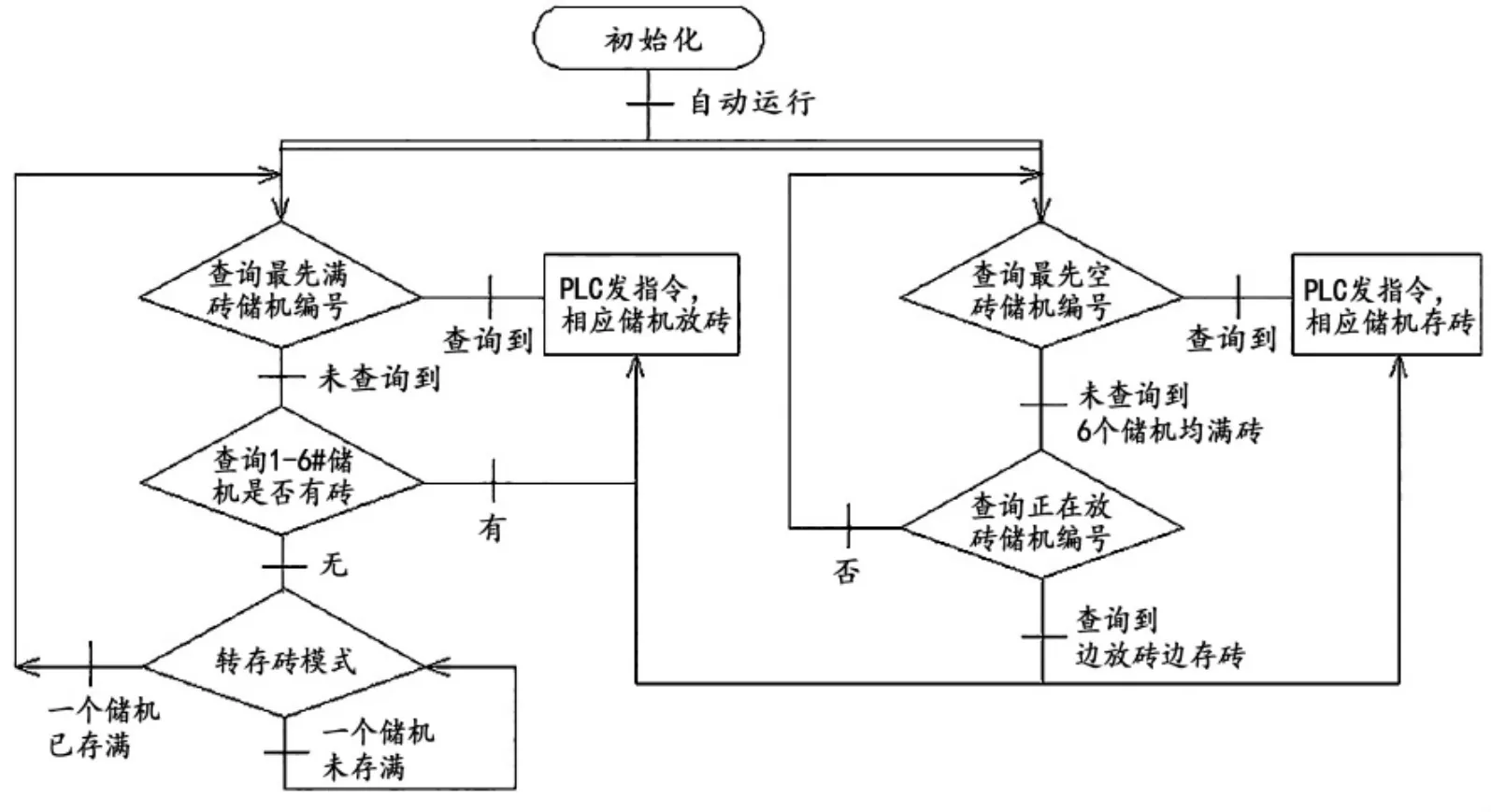

(2)程序控制流程圖。從流程圖中可以看出,PLC實(shí)時(shí)查詢6臺(tái)儲(chǔ)坯機(jī)滿磚、空磚狀態(tài),合乎要求的儲(chǔ)坯機(jī)則執(zhí)行放磚、存磚操作;同時(shí)增加人工干預(yù)、設(shè)備故障、生產(chǎn)線轉(zhuǎn)產(chǎn)等突發(fā)情況的異常處理,如儲(chǔ)坯機(jī)還沒存夠不足以產(chǎn)生滿磚標(biāo)志時(shí),但生產(chǎn)線遇故障無磚來時(shí),則需要放出未產(chǎn)生滿磚標(biāo)志位儲(chǔ)坯機(jī)的磚等。

5 程序軟件設(shè)計(jì)

圖3 程序控制流程圖

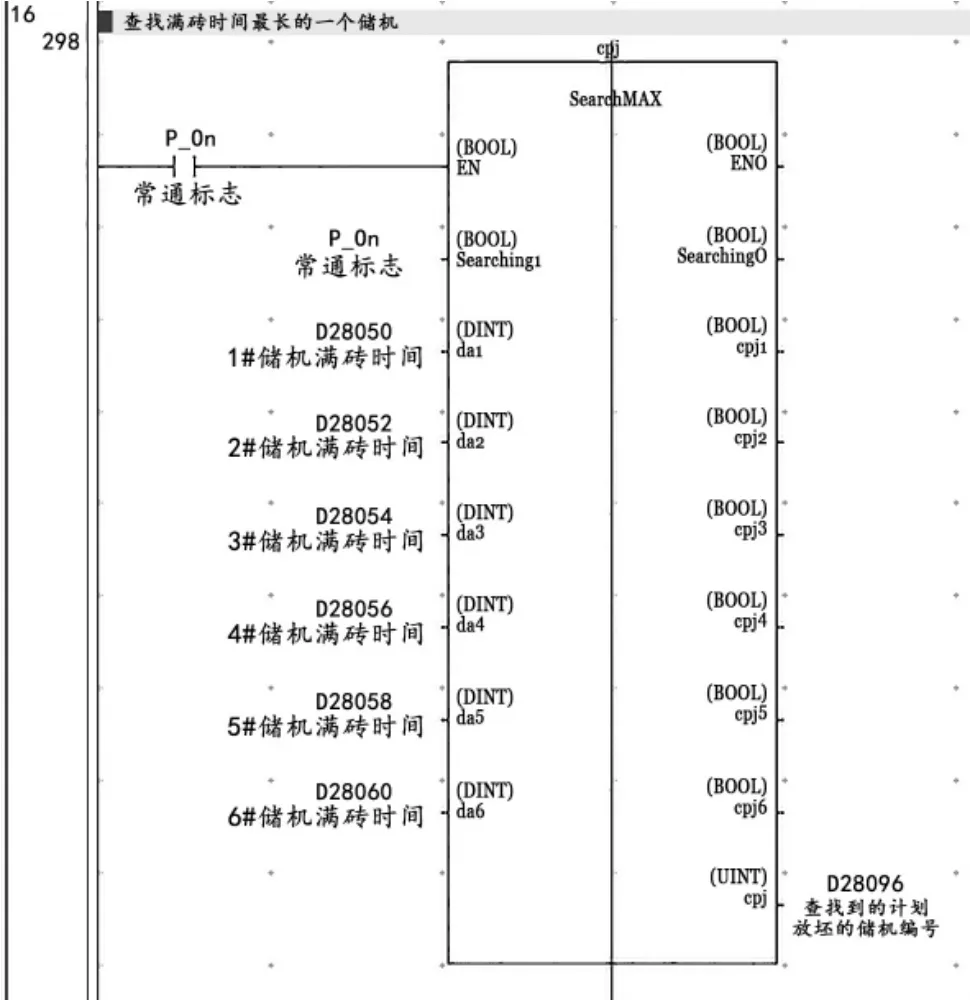

(1)取最大值函數(shù)功能。6臺(tái)儲(chǔ)坯機(jī)的滿磚標(biāo)志位、空磚標(biāo)志位產(chǎn)生后,以每1秒為單位遞增,分別存放到12個(gè)長整型數(shù)據(jù)中,分別比較這12個(gè)數(shù)據(jù)的大小,取出最大值,作為存磚、放磚儲(chǔ)坯機(jī)編號(hào)。見圖4。

圖4 取最大函數(shù)功能程序

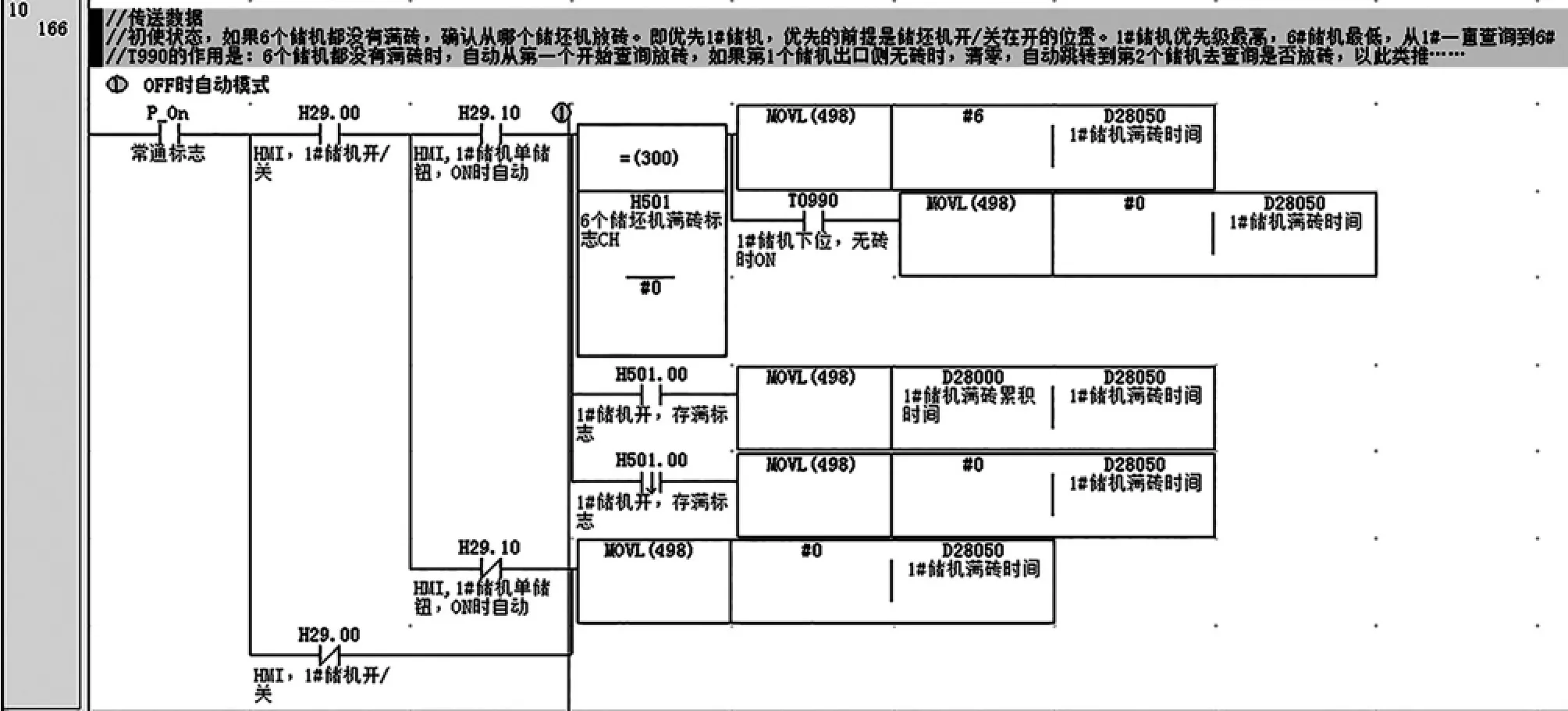

(2)儲(chǔ)坯機(jī)放磚操作模式的確定。儲(chǔ)坯機(jī)關(guān)閉、單儲(chǔ)、空磚時(shí)不參與查詢放磚,正常循環(huán)時(shí)只有該機(jī)滿磚后才有資格參與查詢,如遇前工序故障釉線無磚來時(shí)等非正常狀態(tài)時(shí),只要該機(jī)有磚則參與查詢放磚。見圖5。

(3)6臺(tái)儲(chǔ)坯機(jī)均滿磚時(shí),查詢邊進(jìn)邊出儲(chǔ)坯機(jī)編號(hào)。

各儲(chǔ)坯機(jī)滿磚時(shí)間與手動(dòng)優(yōu)先順序做比較,只有大于優(yōu)先時(shí)間的才充許進(jìn)行下一步程序比較,比較時(shí)同時(shí)考慮儲(chǔ)機(jī)是否開關(guān)機(jī)、儲(chǔ)機(jī)是否處于單儲(chǔ)狀態(tài)、檢測儲(chǔ)機(jī)層數(shù)或儲(chǔ)機(jī)上位標(biāo)志位,當(dāng)5臺(tái)儲(chǔ)機(jī)均產(chǎn)生滿磚標(biāo)志位時(shí)發(fā)滿磚報(bào)警信號(hào)1,當(dāng)全部儲(chǔ)機(jī)均產(chǎn)生滿磚標(biāo)志位時(shí)發(fā)報(bào)警標(biāo)志位2。這些報(bào)警標(biāo)志位可以送到上一級(jí)工序,達(dá)到提醒操作人員的作用。

(4)程序還設(shè)計(jì)還考慮工藝燒磚燒餅直過、轉(zhuǎn)產(chǎn)優(yōu)先放磚,人為強(qiáng)制改變存坯機(jī)放磚順序等功能,從略。

圖5 儲(chǔ)坯機(jī)查詢放磚程序

6 結(jié)束語

6臺(tái)儲(chǔ)坯機(jī)群集群循環(huán)全自動(dòng)運(yùn)行,改變了傳統(tǒng)的人工操作模式,實(shí)現(xiàn)人工干預(yù)運(yùn)行、燒餅燒磚、工藝轉(zhuǎn)產(chǎn)、生產(chǎn)線轉(zhuǎn)班等多模式自由切換,使固定式儲(chǔ)坯機(jī)代替昂貴的AGV成為可能。相比AGV儲(chǔ)坯系統(tǒng)本方案具有成本低、后期維護(hù)技能要求低等優(yōu)點(diǎn)。經(jīng)半年以來的運(yùn)行,該系統(tǒng)運(yùn)行穩(wěn)定、可靠,事實(shí)證明,該系統(tǒng)運(yùn)行以來,每班壓機(jī)可以停機(jī)1~2 h,節(jié)約了電能,機(jī)電車間還可以根據(jù)需要靈活安排設(shè)備檢修,為實(shí)現(xiàn)連續(xù)生產(chǎn)、爭取設(shè)備維護(hù)時(shí)間、工藝中試等提供了支持。

參考文獻(xiàn)

[1]陳順平,梅德慶,陳子辰.激光導(dǎo)引AGV的自動(dòng)引導(dǎo)系統(tǒng)設(shè)計(jì)[J].工程設(shè)計(jì)學(xué)報(bào),2003,10(5):279-282.

[2]OMRONCJ2單元硬件操作手冊CAT.NO.W472-CN5-06.