輔助生物凝固劑在天然橡膠生產中的應用

胡曉峰

1 前言

相比較于馬來西亞和泰國所生產的標準膠,國產5號標準橡膠存在諸多額的缺點,如硫化速度慢、一致性能差和門尼粘度低,與輸送帶工業的生產要求很難相符。造成這種情況的原因主要源自于加工工藝上的差異,即自然凝固的凝塊(膠原凝塊)是國外標準膠加工的主要原料,而用氨保存且加有機酸凝固的新鮮膠乳是國產5號標準橡膠的加工原料。顯而易見,傳統加工工藝從某種程度上會對生膠本身的物理機械性能產生不小的影響。

經國內外研究表明,生物凝固工藝的存在有助于生膠內在性能的有效改進。早在20世紀90年代,在國營八一農場海南農墾總局在輸送帶專用天然橡膠的研制試驗中,利用乳清凝固膠乳與廢糖蜜所取得的效果十分良好,并且與摻膠園凝膠將國產輸送帶標準膠生產出來。然而,受當時不完善的生物凝固技術的影響,在再上氣溫和季節的影響,這在一定程度上都會直接影響到凝固效果,尤其是在秋季與冬季想要取得較為理想的凝固效果十分困難。同時,基于膠料摻合的機械化水平不高、膠園凝膠產量不高,因此很難實現大批量的生產。為此,需要強化改進生物凝固劑和加工輸送帶標準膠的工藝,并且還要將其作為一項重要課題進行研究。

本文希望能夠立足于我國國產5號標準橡膠加工工藝上,使用經經驗篩選的輔助生物凝固劑凝固膠乳,以此來促進生膠物理機械性能的有效改善。

2 資料和方法

2.1 材料和設備

混合品系膠乳、國產5號標準橡膠的全套生產設備、輔助生物凝固劑(活性劑U與輔助劑S、用量0.85~1.0%。

2.2 方法

使用同一混合池內的膠乳,凝固劑選為輔助生物凝固劑與甲酸,分別生產的干膠數量為2t,造粒時需要將兩種膠樣對半裝載同一輛干燥車上。然后,對兩種凝固劑的凝固效果、干膠的外觀顏色與理化性能、膠料的干燥效果等進行全面的觀察與比較。

3 生產工藝條件

經大量試驗研究證明,稀釋膠乳氨含量不足0.04%時,有機酸可以完全使用輔助生物凝固劑代替,其他均嚴格參照國產5號標準膠工藝,生產工藝流程如圖1。

4 結果和討論

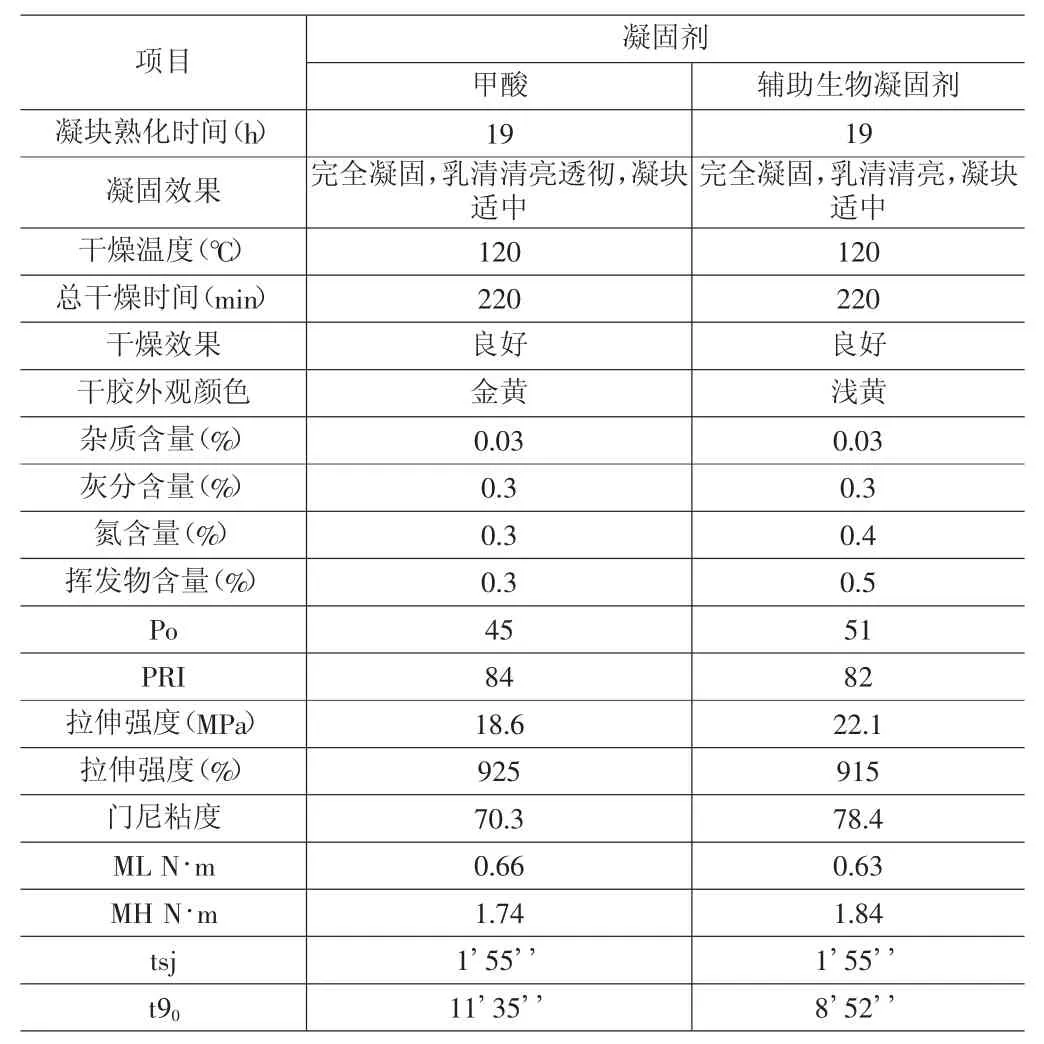

(1)經試驗表明,當稀釋乳膠氨含量不足0.04%時,只要所采用的輔助生物凝固劑凝固膠乳適量,則所取得的凝固效果近乎等同于有機酸。如表1。

膠乳氨含量對輔助生物凝固劑凝固效果的影響,當膠乳氨含量分別為0.021%、0.026%、0.030%、0.035%、0.039%時所取得的凝固效果相同,即可以完全凝固且凝塊適中;當含量為0.043%時,基本可以完全凝固,凝塊相對而言比較軟,乳清混濁;當含量為0.047%時,不能完全凝固,白水含量較多。

圖1 膠乳級輸送帶橡膠生產工藝流程圖

表1 不同凝固劑凝固、干燥效果和生膠理化性能對比

(2)相比較于甲酸,輔助生物凝固劑凝固膠乳所取得干膠外觀顏色會更好,如表1。

(3)在選擇膠乳凝固劑時,選擇使用輔助生物凝固劑,有助于促進干膠物理機械性能的全面提高,相比較于甲酸,生膠ML(1+4)至少可以提高8.1個單位、拉伸強度可以提高3.5MPa,具備良好的理化性能,主要質量項目與輸送帶標準膠的技術要求十分相符,如表1。

(4)在凝固膠乳時若選擇使用輔助生物凝固劑,會造成凝塊出現膨脹的情況。

另外,天然橡膠具有較好的綜合物理機械和加工工藝性能,可以用來制作膠層強度高和耐磨的傳送帶;乙丙橡膠具有良好的性能、耐熱,但是加工性能不足、硫化速率慢,必須加入鹵代丁克,常用來制作耐酸堿和耐熱的傳送帶;聚氨酯橡膠最耐磨、拉伸強度高、耐老化性能高,但是具有較差的耐水解性與抗菌性,通過加入抗水解劑的方式可以用來制作耐磨傳送帶。其他橡膠如硅橡膠、聚丙烯酸酯橡膠等,具有良好的耐熱和耐老化性能,但是價格昂貴,加工困難或需要二次硫化。

5 結論

輔助生物凝固劑作為一種干料型凝固劑,其具備十分廣泛的材料來源,可以當做膠乳凝固劑使用,具有操作簡便、使用安全與腐蝕性不大優點,相對而言可以取得更加穩定和可靠的凝固效果。同時,在生產膠乳級子午輪胎標準膠時若采用輔助生物凝固劑凝固膠乳,原料的選擇全面使用膠乳,設備采用的是國產5號標準膠的全套生產設備,再加上對現有生產工藝的改變,便可以促進生產能力的極大提高、設備投資的有效節約,由于摻合級輸送帶標準膠產量小和外觀質量差的缺點也能夠有效的克服。