尿素裝置停車過程廢水的排放控制措施

,,

(塔里木油田塔西南勘探開發公司煉油化工廠,新疆 澤普 844804)

塔西南煉油化工廠尿素裝置采用荷蘭斯塔米卡邦二氧化碳汽提工藝,尿素設計能力34萬t/a。裝置生產系統包括原料輸送系統、高壓合成系統、低壓分解及回收系統、蒸發及造粒系統、解吸水解系統和蒸汽系統。由于生產過程中會產生氨、二氧化碳、氨水、甲銨溶液、尿素溶液及其不同濃度的混合液,如果有泄漏或人為排放,將導致氨氮排放或COD超標。在環保要求日益嚴格的大環境下,必須從源頭上杜絕廢水排放。然而,裝置在停車過程中涉及到物料排放、系統清洗置換等步驟,廢水產生量較大,若停車計劃不周密或操作不當,極易造成儲槽液位過高和廢水被迫外排,加重水處理負擔,加大環境污染的風險。因此,控制裝置停車過程的廢水排放成了裝置環保工作的重中之重。

1 停車過程中各系統的排放現狀

1.1 各系統物料排放量

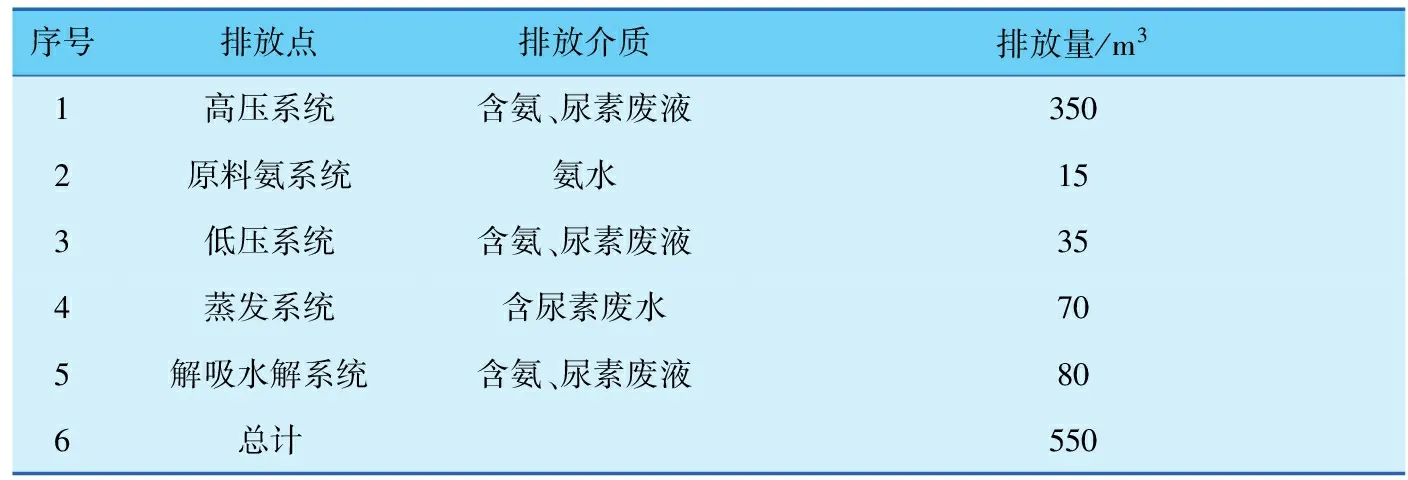

裝置各系統在停車期間涉及物料排放和置換清洗等步驟,產生的大量含氨廢液極容易對環境造成污染。停車期間對各系統物料排放量進行了估算,所得數據見表1。

表1 停車期間各系統殘余物料排放量統計

1.2 各系統排放過程及現狀

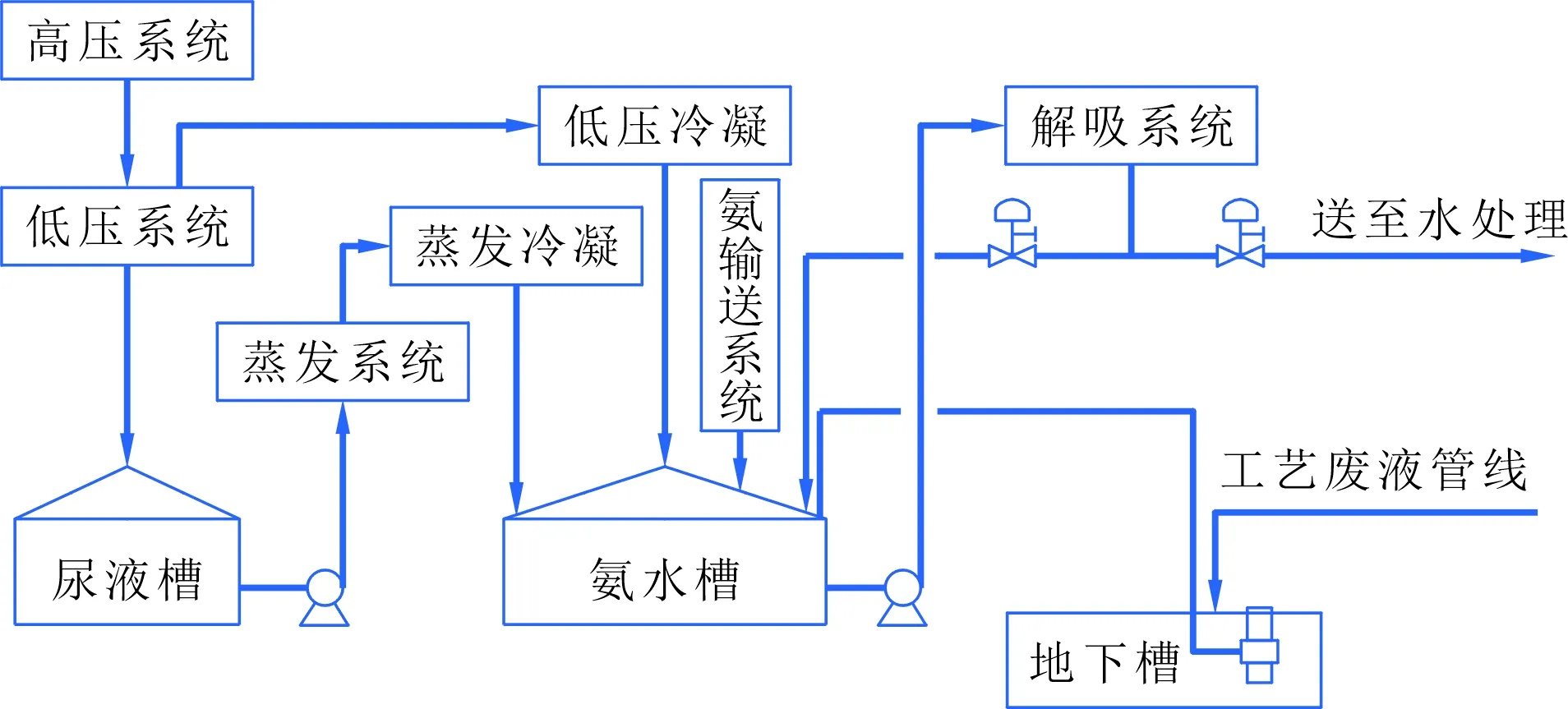

尿素裝置設有氨水槽(V703)、尿液槽(V302),可供系統排放時儲存物料,各系統均設有排放管線去以上2個儲槽,排放流程見圖1。理論上只要將系統中的物料盡可能地回收至儲槽,就能避免外排。

圖1 各系統廢液排放流程

實際上,由于儲槽容量有限(兩儲槽總容量約為460m3,系統排放量約550m3),各系統大量排放極容易造成儲槽滿液、被迫外排,造成環境污染。因此,裝置在停車前必須做好統籌安排和詳細的停車方案,既要將系統物料回收至儲槽,同時又要設法及時處理儲槽內的溶液,才能實現停車零外排的目標。通常情況下,尿液槽V302的處理可以通過再次運行蒸發系統,將尿液轉化為成品尿素。V703的處理難度相對較大,因為停車以后,蒸汽經常出現波動或不足,解吸系統無法維持正常運行,基本處于循環狀態,只能開大解吸放空,將部分氨和二氧化碳放空排放。高壓、蒸發及解吸水解系統置換產生的溶液,目前已禁止就地排放,全部要求回收至儲槽。氨水槽液位經常是居高不下。

2 控制措施

2.1 停車前的準備工作

裝置停車前,應確保解吸水解系統運行正常,避免因電導超標,解吸打循環的情況發生,以防止氨水槽液位過高,為系統的置換清洗提供廢液排放空間。同時,停車前應保證蒸發系統穩定運行,可適當加大蒸發負荷,拉低尿液槽液位。

2.2 具體控制措施

(1)整個停車過程中,在蒸汽足夠的前提下,解吸水解系統應保持正常運行,確保電導合格,實現工藝冷凝液外送,以降低氨水槽液位。

(2)高壓系統置換液回收。高壓系統大部分物料經低壓系統排入尿液槽(V302)儲存,停車排放完成后,通蒸汽置換時,所有蒸汽冷凝液全部回收至氨水槽(V703)。由于高壓系統排放管線導淋均為就地排放,因此,在一樓排放總管導淋處接膠皮管排放至汽提塔取樣槽,三樓排放管線導淋接膠皮管排放至低壓甲銨取樣槽,最終進入地下槽(V706),并通過液下泵打入氨水槽V703中,同時解吸水解系統正常運行,拉低氨水槽液位。

(3)低壓系統置換液回收。低壓系統殘余沖洗液全部通過固定管線回收至氨水槽。低壓吸收塔內物料通過低壓吸收塔循環泵P309入口導淋接皮管排放回收至液下槽。

(4)進行二次造粒。高壓系統排放完畢后,尿液槽液位升高,為了降低液位,考慮再次運行蒸發系統,將尿液槽液位降至最低約10%。

(5)蒸發系統置換。蒸發二次造粒結束后,從尿液泵入口通入蒸汽冷凝液進行置換。為減少置換液的量,將置換時間由以前的30min改為15min。如果裝置短停,關閉加水閥后不需排放,將水封存在系統內,既可以避免尿素結晶堵塞管道,又可以避免排放造成環境污染。如果裝置長停,為了避免就地排放,將熔融泵入口管線就地排放導淋改為封閉排放至液下槽V706,蒸發表冷器E702、E703、E704殼側物料排放至氨水槽后,殘余物料通過低點導淋排放至水桶中,最后倒入三樓甲銨液取樣槽中。

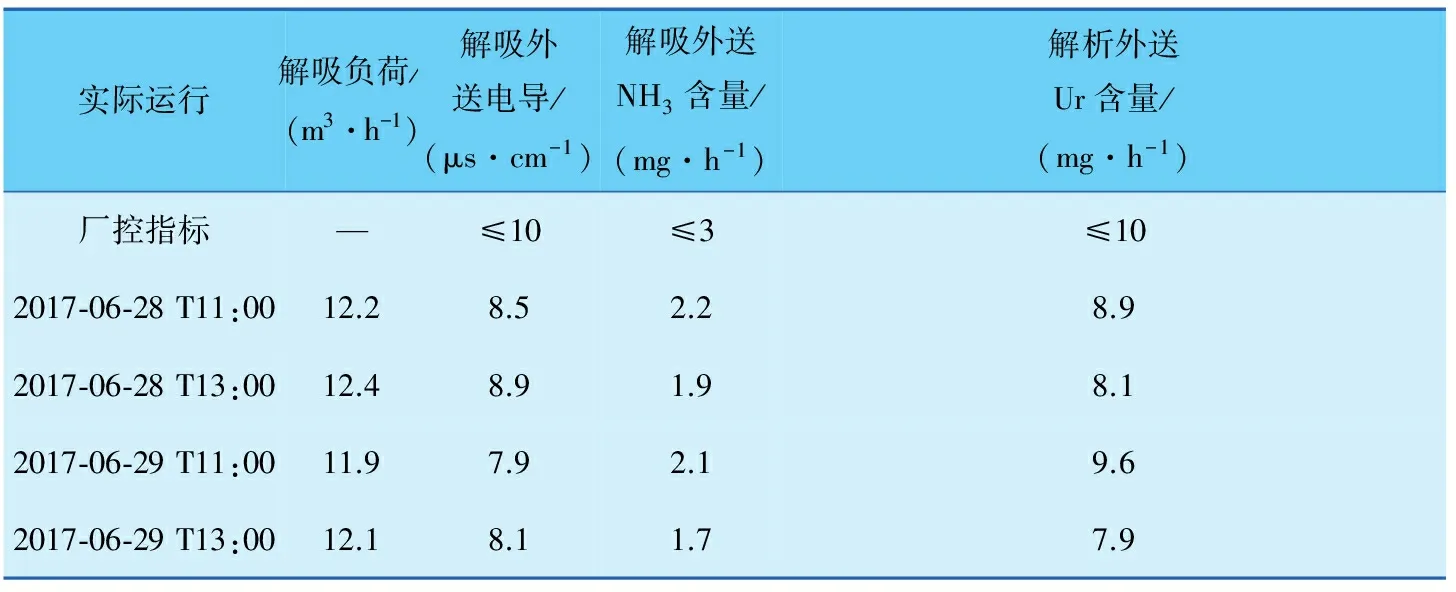

(6)裝置停車期間,解吸水解系統保持正常運行,將氨水槽液位拉低至5.5%,然后加冷凝液至30%,反復多次稀釋,期間解吸水解運行參數及分析數據見表2,氨水槽置換期間的化驗分析見表3。最終,化驗分析氨水槽內氨氮含量為114mg/L。經相關部門同意后,決定對解吸水解系統進行就地排放至污水緩沖池大槽中。

表2 解吸水解系統運行參數及分析數據統計表

表3 氨水槽置換期間化驗分析

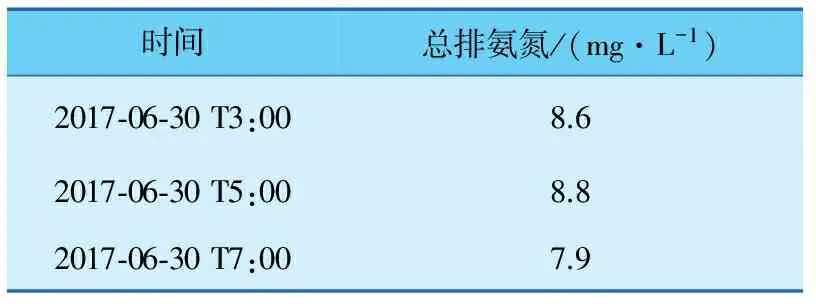

氨水槽置換排放完成后,停運排空解吸水解系統并進行就地排放。解吸水解系統排放時間約4h。排放過程中,每2h對尿素總排取樣分析氨氮,解吸水解系統排放分析數據見表4,結果全部小于10mg/L,未出現超標排放。解吸停運后,排空系統所有物料,實現達標排放。

表4 解吸水解系統排放分析數據

(7)蒸發系統置換清洗結束后,尿液槽液位由10%上漲至25%。對于尿液槽內剩余的高濃度溶液,采用自然蒸發結晶的方式進行處理,處理方式為:在尿液槽旁空地上新建一露天蒸發池(見圖2)。將尿液槽內的剩余尿液通過導淋排入蒸發池中,利用自然蒸發結晶,將溶液轉化為固體尿素,最后進行袋裝收集。通過該方式,尿液槽液位將降至5%。

圖2 尿液自然蒸發池

2.3 地下槽(V706)氣相管線改造

尿素裝置有4個儀表箱,伴熱回水管線、水解換熱器安全閥吹掃蒸汽回水管線、甲銨泵沖洗管線、蒸汽預熱回水管線等與明溝內的工藝廢液管線相連,最后進入液下槽(V706)。停車期間,部分系統的置換液大量排放至液下槽,造成其內壓力上升,部分含氨工藝廢液從各開放式收集口、液下槽頂部水封槽噴濺出來,導致含氨工藝廢液進入明溝,造成廢水排放超標。為了解決該問題,對液下槽氣相管線實施了改造(見圖3,虛線為新增管線)。改造后,利用放空筒(X801)的煙囪抽吸作用,將回收總管內的部分含氨蒸汽抽吸至放空筒內,進而降低地下槽內的壓力,避免水封因超壓溢流。不僅如此,正常生產期間,地下槽水封處幾乎再無汽氨溢出。

圖3 V706氣相管線改造示意

3 結語

通過分析裝置停車階段各系統排放的現狀,采取有效的措施對各排放點進行了控制管理,實現了達標排放的目標,大大降低了環境污染的風險。整個過程的關鍵在于提前做好停車計劃,各系統有序停車,避免了氨水槽、尿液槽滿液的風險。如果停車過程中能夠保證蒸汽足夠、解吸水解系統有足夠長的時間運行,氨水槽液位就能維持在最低,將大大提高裝置廢水處理能力。為了進一步解決裝置廢水排放問題,建議增加1個儲槽,便于氨水槽(V703)、尿液槽(V302)檢修。