液壓隔膜泵出力不足原因分析

李學厚

三門核電有限公司 浙江 三門 317100

正文:

1.概述

在容積泵中,隔膜泵是其特殊的一種,其主要是依靠隔膜片的鼓動,將工作室容積進行改變,從而來將液體吸入以及排出。

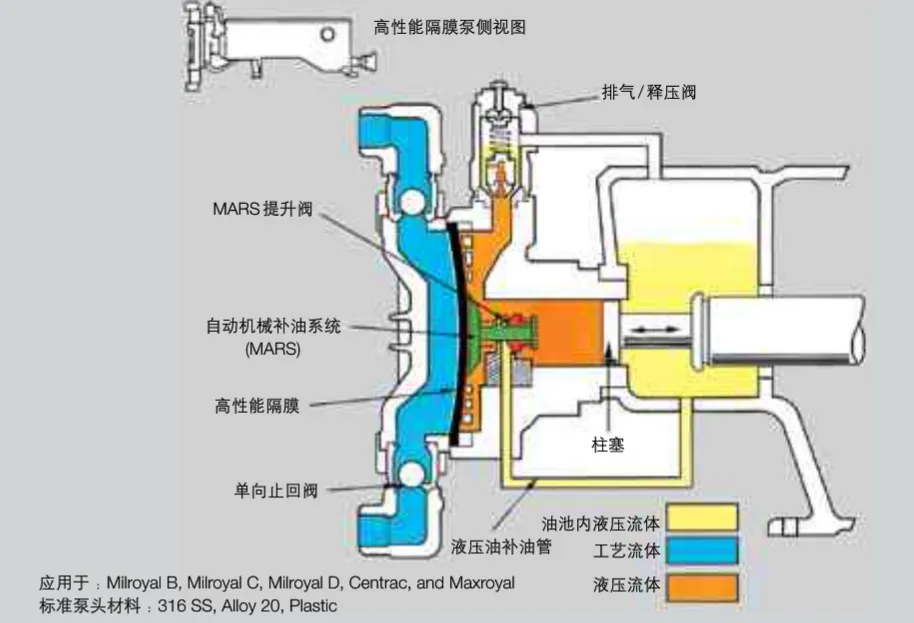

傳動部分以及隔膜泵頭是組成隔膜泵的重要部分,作為驅動機構的隔膜片被傳動裝置來帶動,傳動形式有機械傳動、液壓傳動和氣壓傳動等,應用最為廣泛的是液壓傳動。如圖1所示為液壓傳動的隔膜泵,隔膜泵工作時,曲柄連桿機構在電動機的驅動下,帶動柱塞做往復運動,柱塞的運動通過液缸內的液壓流體(一般為油)傳到隔膜,使隔膜來回鼓動。

圖1 液壓隔膜泵原理圖

在工作時,泵頭部分的工藝流體和液壓流體被隔膜片分開,當隔膜片向傳動機構方向運動時,泵缸內工作室為負壓而吸入液體;當隔膜片向泵頭運動時,則排出液體。由于工藝流體與液壓流體隔開,而不接觸柱塞以及密封裝置,使得柱塞等重要零件完全在油介質中工作,處于良好的工作狀態。

本次出現故障的隔膜泵采用了米頓羅高性能泵頭,該泵頭使用MARS技術(自動機械補油系統)(見圖1),取消了傳統液壓隔膜泵頭所需的物料端的圓盤隔膜護盤,使泵具有管式隔膜的“直接通過性”和柱塞泵的低凈正吸入壓頭要求等性能。該泵與另一臺同型號計量泵并聯布置,出口母管長期保持3MPa左右的壓力。該泵單獨運行時母管壓力表無波動,并聯的另一臺泵運行時母管上壓力表指數周期性波動,由此判斷該泵出口壓力不足。

2.常見原因及處理措施

2.1 原因分析

(1)進出口單向閥密封失效

進、出口逆止閥依靠鋼球與閥座密封面的配合實現密封。逆止閥每次開啟和關閉,鋼球和閥座之間都會產生撞擊,在長期運行之后,鋼球和閥座可能因為多次撞擊出現損傷,造成逆止閥關閉不嚴。或者由于輸送介質內含有較多雜質,異物夾在密封面處造成密封不嚴。在吸入沖程時,排出管路內的液體因出口逆止閥不能關閉而回流至泵頭內;在排出沖程時,泵頭內的液體因進口逆止閥不能關閉而壓入吸入管內,造成部分液體不能進入加藥系統內因而壓力損失,從而出現泵出力不足現象。

(2)柱塞與缸套配合間隙過大

驅動系統驅動柱塞前后運動,在吸入沖程時,柱塞向遠離液端方向移動,液壓油被往回拉,彈性隔膜恢復原狀,使工藝流體側空間增大,壓力變小,被輸送的液體通過入口逆止閥進入泵工藝流體腔室,出口逆止閥關閉,阻止了排出管內液體的回流。吸人沖程結束后,排出沖程開始,柱塞向液力端移動,將液壓油壓壓向隔膜,使之向前變形,工藝流體側空間變小,壓力增大,被輸送的液體在壓力作用下向外流動。長時間運行后,柱塞與缸套相互摩擦,配合間隙變大,在排出沖程中,部分液壓油通過該間隙回流至液壓油室,造成液壓油壓力不足,無法提供足夠的推動力,造成出力不足。

(3)工藝流體側或液壓流體側有空氣

液壓隔膜泵依靠液壓油推動隔膜改變泵頭液體側容積配合進出口逆止閥工作。液壓流體側存在空氣時,在吸入沖程,液壓腔內空氣膨脹,減小了隔膜變形量。在排出沖程時,由于氣體壓縮比大,容積改變被氣體吸收,不能提供足夠的排出壓力。同樣,泵工藝流體存在氣體時,由于氣體的壓縮和膨脹時吸收了體積變化量,液體吸入和排出均受到阻礙。因此會出現出力不足的現象。

(4)其他原因

液壓隔膜泵入口布置有過濾器,用于過濾吸入液體中的雜質。若運行一段時間后,過濾器發生堵塞,導致泵的吸入介質減少,將造成泵的出力不足。

隔膜破損會造成液壓油腔室與輸送介質的泵腔室連通,隔膜兩側壓力保持平衡,驅動機構無法通過活塞的往復運動帶動隔膜運動,導致出力不足。

液壓流體側的排氣/釋壓閥在管路出口壓力過高或者液壓油量過大時開啟,通過回油管路排出液壓油,保證泵的安全運行。若釋放閥動作壓力改變,排出沖程時釋放閥提前動作,液壓油回流,液壓油壓力下降,也會造成出力不足。

2.2 處理措施

根據上述原因對泵進行逐項檢查:(1)對泵進行在線觀察,未見排氣/釋壓閥回油管路回油,排氣/釋壓閥未動作;(2)檢查泵頭,隔膜完好,止回閥進行透光檢查合格,閥門密封良好;(3)檢查泵工藝流體進口管線濾網,未見堵塞。(4)檢查柱塞密封環,有輕微磨損。更換柱塞密封環后,起泵運行,出力不足問題仍存在。

最終對泵進行了全面解體。檢查發現排氣/釋壓閥內部排氣閥堵塞,無法自動排氣,出力不足可能是由于液壓腔室氣體無法排出導致。修復此缺陷后對泵進行手動排氣補油,再次起泵運行,出力不足問題仍未解決。因此推斷該泵MARS(自動機械補油系統)存在問題。檢查MARS閥,藍油試驗發現其密封面存在缺陷,且補油閥閥桿有輕微變形,這導致補油閥動作不暢,泵在工作時部分液壓油通過補油管線回流,導致泵出力不足。修復該缺陷后出力不足問題得到根本解決。

針對該泵出現的缺陷,可通過日常維護措施避免。由于該泵采用了MARS技術,在提高泵整體性能的同時也引入了新的可能產生缺陷的組件,根據常規項目進行維護有所疏漏。因此建議在維護項目中增加MARS閥及排氣/釋壓閥解體檢查項目,及時發現產生的缺陷,避免問題產生。

3.結束語

液壓隔膜泵的技術及檢修維護已趨于成熟,出力不足問題按照常見原因基本都能解決。然而對于不同結構的泵其導致其出現常見原因的缺陷可能不同,希望本文能為后續該類問題的解決提供新的思路及借鑒。