基于LTCC基板溫度載荷條件下失效的仿真分析

王天石,時生淦,馬洪波,劉洋志,張 怡,鄧 超

(1.中國電子科技集團公司第二十九研究所,四川 成都610036;2.西安電子科技大學 機電工程學院,陜西 西安710071)

0 引言

高密度多層互連基板的制造技術是MCM技術中的關鍵技術,影響著MCM的體積、重量、性能和可靠性[1]。低溫共燒陶瓷(LTCC)技術由于具有優異的電學、機械、熱學及工藝特性,是很有前景的一種多層互連基板制造技術。

LTCC基板可以提高布線密度和信號傳輸速度;基板的熱膨脹系數可以做到和硅器件接近,對安裝裸片硅器件非常有利;可以內埋無源元件,形成立體高密度組件。

20世紀80年代以來,日、美等國在這一領域做了大量工作,已開發出適用于VLSI、ULSI芯片組裝要求的LTCC基板,在航天、通信、計算機和軍事等領域得到了廣泛應用。如美國海軍水面作戰中心研制的水下數字處理裝置、美國Martin Marietta公司生產的用于目標搜索和識別的圖像處理電子裝置SEME、西屋公司制造的有源相控陣雷達的T/R組件、TRW公司研制的模擬視頻信號-數字信號轉換器等都采用了LTCC基板[2]。

目前國內關于LTCC產品的研制尚處于初期發展階段,相關設計和工藝技術都不成熟[3-4]。國內有幾家研究所已經或正在引進LTCC設備,開發LTCC功能模塊,但由于LTCC產品的開發與生產,必須依靠材料、設計、設備等多方面的支持,而且LTCC產品的一致性和精度完全依賴于所用材料的穩定性和工藝,故工藝技術及優化尤為重要。本文利用有限元分析方法對LTCC基板的失效模式進行分析,為LTCC基板的結構優化提供支持。

1 LTCC基板模型分析

1.1 LTCC基板失效模型描述

本文在研究過程中,發現LTCC電路片(以下簡稱電路片)焊接到TR腔體后,電路片出現多處裂紋,導致TR組件功能完全失效,經反復檢查工序并調整相關工藝參數,裂紋仍然存在沒有得到緩解。

對18片電路板的焊接裂紋分布情況進行統計,共有18處位置發生裂紋,經統計發現,裂紋分布有如下特點:

1)集中在LTCC板的指狀區域;

2)集中在結構特征變化劇烈的位置,如靠近邊界有孔處、腔體尖角處、內部腔體邊界處等。

從裂紋分布的特點可以看出,在靠近邊界有孔處、腔體尖角處及內部腔體邊界處容易發生裂紋,本文有限元仿真分析的方法對LTCC基板的應力分布情況進行分析,對LTCC失效位置集中情況進行驗證,為LTCC基板的結構優化提供依據與支持。

1.2 LTCC基板模型建立

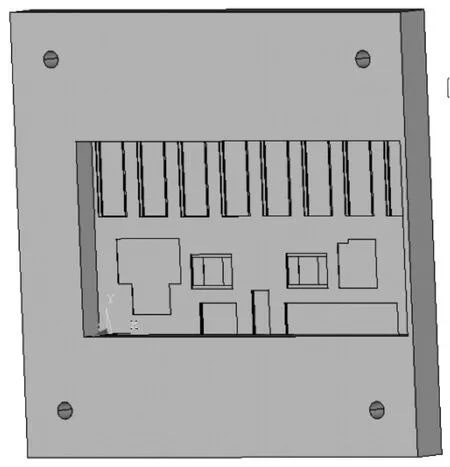

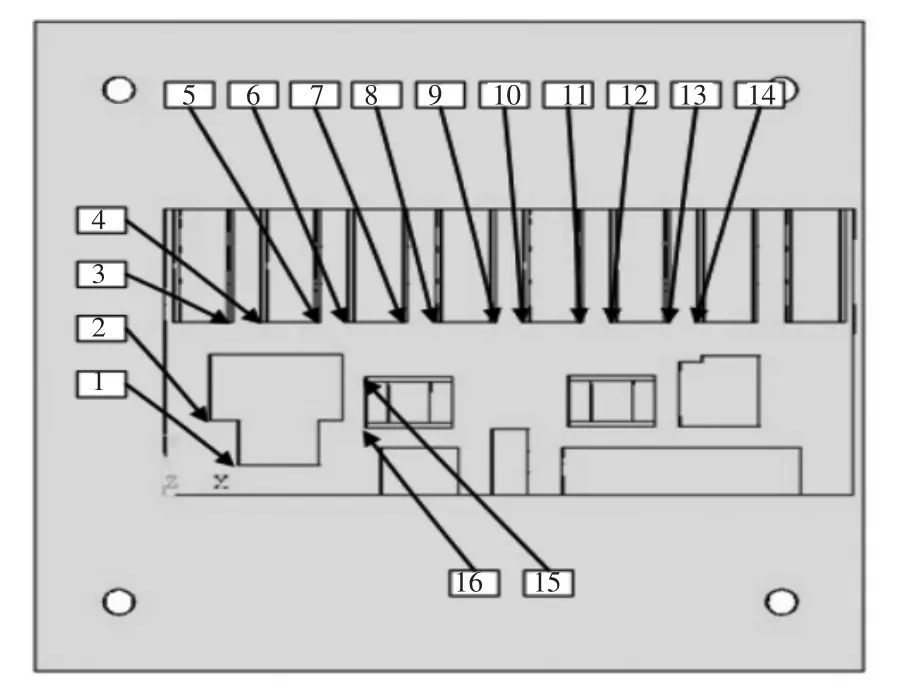

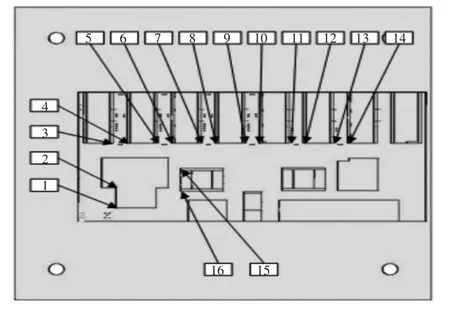

建立LTCC基板有孔和無孔兩種模型,其中有孔模型模型中保留LTCC基板失效次數較多位置的小孔模型。為簡化模型,提高計算效率,將相鄰層具有相同特征的LTCC基板進行合并,最終將LTCC基板的18層結構簡化為7層,并與盒體進行裝配。見圖1.

圖1 盒體與基板無孔的幾何模型

LTCC基板各層與整體的有孔簡化的幾何模型如圖2所示。

圖2 盒體與基板有孔的幾何模型

1.3單元類型的選擇及材料屬性的定義

在結構分析時,使用ANSYS提供的SOLID186單元;在熱分析時,使用ANSYS提供的SOLID90單元。材料屬性分別包括密度(2 450 kg/m3)、彈性模量(82 GPa)、熱膨脹系數(7 × 10-6/℃)、泊松比(0.26)和熱導率(2 w/mk)。其中,盒體的材料屬性為彈性模量121 GPa,泊松比0.25,熱膨脹系數11×10-6/℃,密度2.5 g/cm3,熱導率149 W/mK.

1.4網格劃分

(1)LTCC基板無孔模型的網格劃分

設置網格尺寸為0.08 mm,網格類型為四面體單元,對LTCC基板進行網格劃分,LTCC基板無孔整體模型的網格劃分結果如圖3所示。

圖3 盒體與基板無孔模型網格劃分

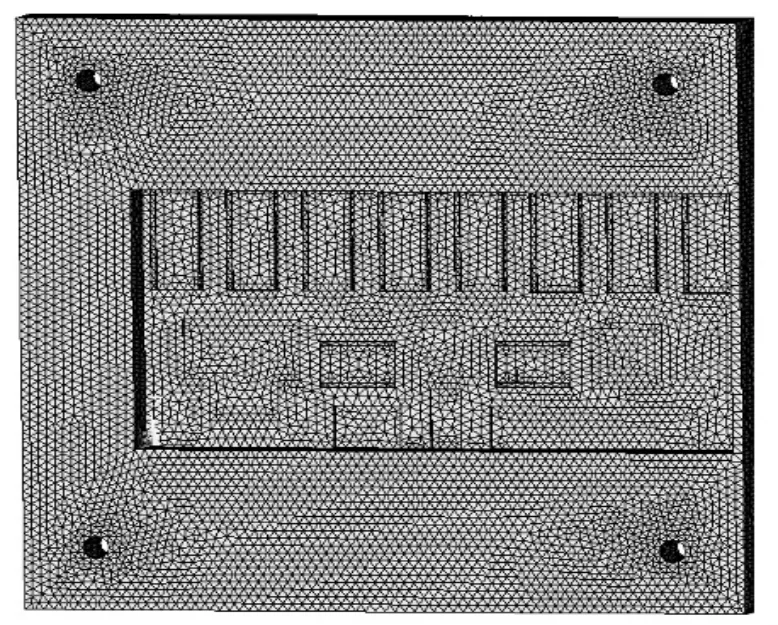

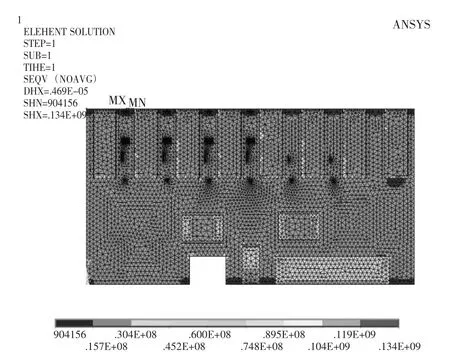

(2)LTCC基板有孔模型的網格劃分

在進行有孔LTCC基板網格劃分時,除需設定單元尺寸為0.08 mm外,還需對小孔所在位置進行網格優化,LTCC基板有孔模型的網格劃分結果如圖4所示。

圖4 LTCC基板有限元模型

(3)邊界條件的施加

在實際工作中,LTCC基板固定在熱臺上;在有限元分析中,將LTCC基板的四邊完全約束。

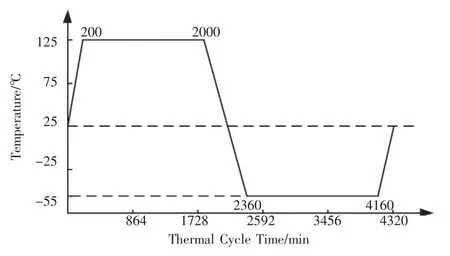

初始給定的交變溫度載荷條件如下:高溫:+125℃;低溫:-55℃;保溫30 min,轉換時間不大于5 min,循環5次。見圖5.

圖5 給定LTCC基板交變溫度載荷條件

以秒(s)為單位,根據描述,標注出LTCC基板所受溫度載荷的變化情況,其變化曲線如圖6所示。

圖6 LTCC基板交變溫度加載載荷曲線

2 LTCC基板的有限元仿真分析

熱應力分析有直接法和間接法兩種方法。直接法適用于具有溫度和位移自由度的耦合單元,同時得到熱分析和結構應力分析的結果;間接法是首先進行熱分析,然后將求得的節點溫度作為體載荷施加在結構應力分析中。間接法可以適用用幾乎所有熱分析和結構分析問題,因此大多數情況下推薦使用該方法。就本項目而言選用的是間接法仿真分析。間接法進行熱應力計算的主要步驟包括熱分析和結構分析。

瞬態熱分析的主要步驟如下:

(1)建模。建模需要定義單元類型(SOLID90)、單元材料屬性(密度2 450 kg/m3、彈性模量82 GPa、熱膨脹系數 7×10-6/℃、泊松比 0.26和熱導率 2 W/mk)、建立幾何模型和網格劃分等。

(2)施加載荷和求解。施加載荷為熱表面對流換熱條件。由于加熱爐中的空氣與模型的對流換熱方式為自然對流,且加熱爐中溫度很高,變化較大。通過查閱文獻可知,空氣的對流換熱系數范圍為3~10 W/m2k.為方便探究LTCC基板的熱應力分布情況,目前采用的空氣換熱系數為10,如下圖所示。指定分析類型為瞬態分析,定義載荷步為50步。

(3)查看結果。LTCC基板表面溫度和時間的關系如圖7所示。

圖7 LTCC基板表面溫度和時間的關系

結構應力分析:

(1)轉換單元。將熱單元SOLID90轉換為結構單元SOLID186.

(2)施加約束。將盒體上四小孔內壁全約束。

(3)讀入熱分析得到的節點溫度。將熱分析生成的溫度場施加到基板上。

(4)求解。指定分析類型為static.

(5)查看結果。

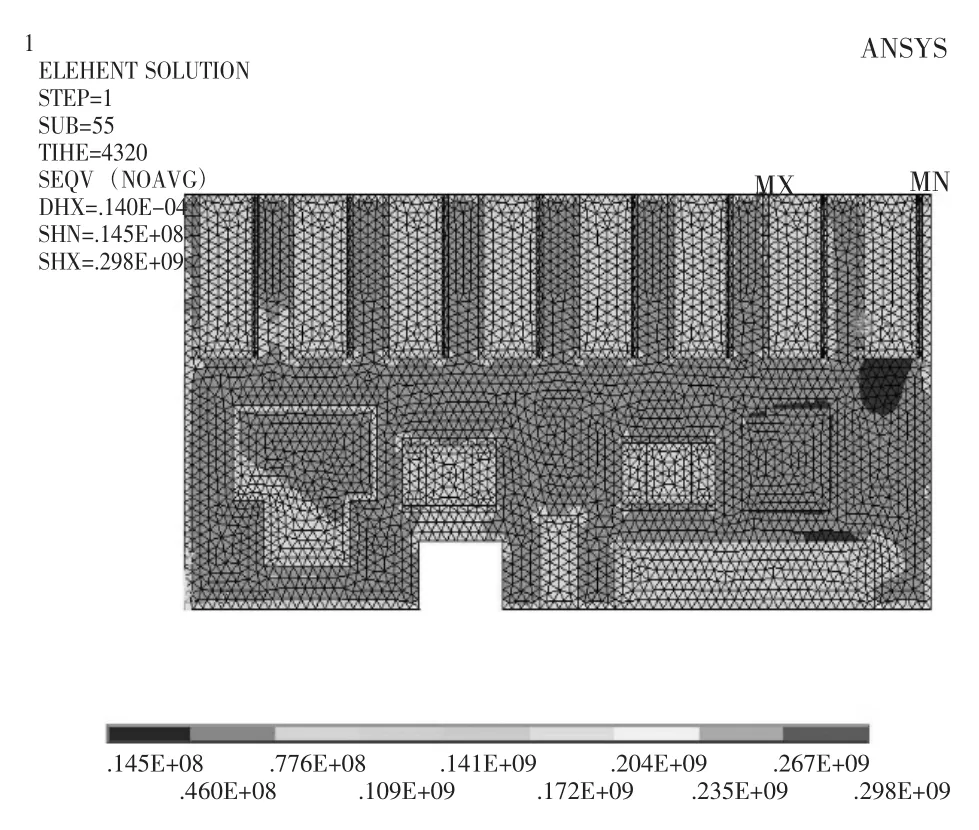

為了更清晰的展示LTCC基板的應力分布情況,在計算完成后將盒體單元隱去,以便更好地觀察仿真結果。LTCC基板的最高溫度時結構應力仿真分析結果如圖8所示。

圖8 無孔LTCC基板整體最高溫時單元米塞斯應力云圖

最低溫度時LTCC基板結構應力的仿真分析結果如圖9所示。

圖9 無孔LTCC基板整體最低溫時單元米塞斯應力云圖

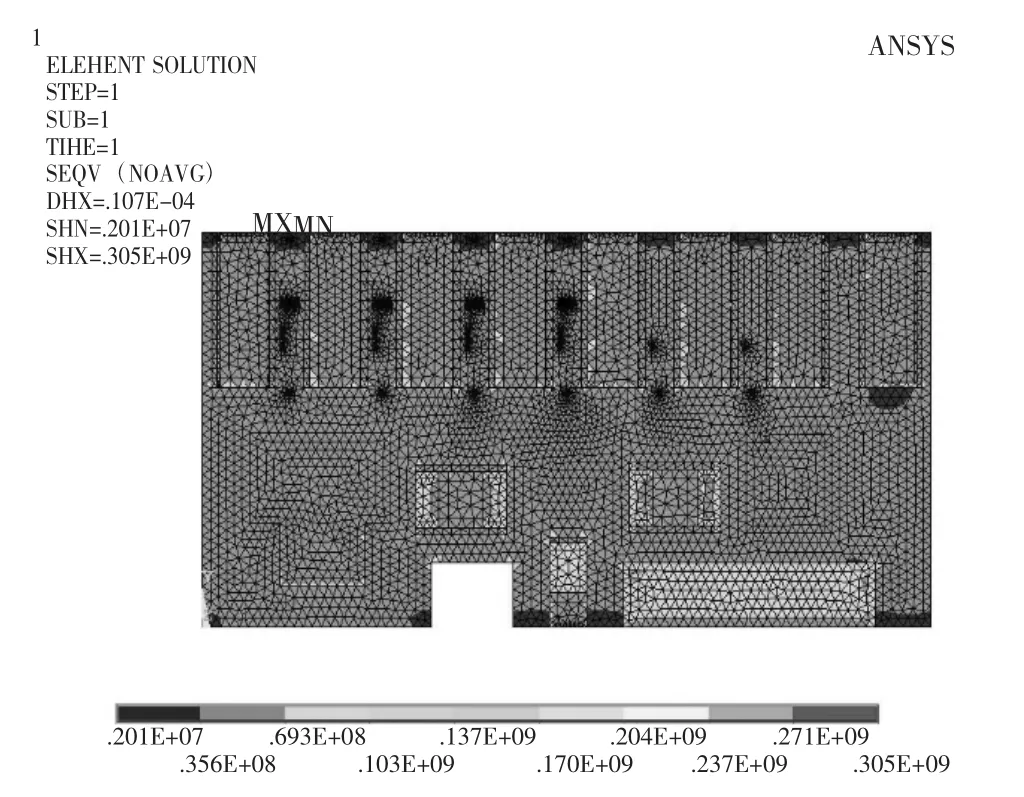

圖10為最高溫時的LTCC基板單元米塞斯應力云圖。

圖10 最高溫時有孔LTCC基板單元米塞斯應力云圖

圖11為最低溫時的LTCC基板單元米塞斯應力云圖。

圖11 最低溫時單元米塞斯應力云圖

根據對LTCC基板無孔模型(圖8、9)和有孔模型(圖10、11)的仿真分析的應力云圖可以看出,二者具有以下共同特點:(1)在基板結構較厚的位置,LTCC基板應力較小;(2)在基板U型腔底部和臺階強直角位置處應力集中較為明顯。本文關注對LTCC基板應力較大的位置,將其標記為關鍵位置。與實際實驗結果進行對比可以發現,LTCC的失效位置與標記的關鍵位置基本一致,可知應力集中是導致LTCC基板失效的重要因素。故本文將對關鍵位置的應力情況進行分析。

將關鍵位置的仿真結果信息進行提取分析,其標記情況如圖12~圖13所示。

圖12 無孔模型關鍵位置標記圖

圖13 有孔模型關鍵位置標記圖

分別采集最高溫度以及最低溫度相對室溫的溫度差所產生的應力值,并將無孔和有孔模型相應位置的應力值進行對比,其數據記錄情況如表1~2所示。

表1 最高溫度時關鍵位置應力對比表(單位Pa)

表2 最低溫時關鍵位置應力對比表(單位Pa)

3 結束語

從以上兩表可以看出:除了個別值誤差率(最大誤差率為29.3%)較大外,其余各點應力值誤差率相對較小(最小可達0%),說明小孔的存在對臺階腔拐角及指狀基板直角處的應力值幾乎沒有影響。從上面兩表數值還可以看出,在最高溫時LTCC基板無孔與有孔模型的應力值之差比最低溫時的LTCC基板無孔與有孔模型的應力值之差要小。

綜合對LTCC基板無孔和有孔模型的熱應力分析可知,所關注的關鍵部位為LTCC基板應力的主要集中區域,與LTCC基板主要失效位置分布基本一致,LTCC基板無孔模型和有孔模型兩者分析結果互相驗證,并與實際LTCC基板失效情況基本吻合,可驗證LTCC基板有限元仿真分析的正確性,并為LTCC基板的結構優化奠定基礎。

參考文獻:

[1]晁宇晴,王貴平,呂琴紅,等.我國LTCC多層基板制造技術標準現狀及需求研究[J].印制電路信息,2012(05):57-61.

[2]Nawawy EI,Korzcc M.The design of 80GHz antenna array on LTCC substrate[C]//IEEE GCC Conference and Exhibition,2011:217-220

[3]周 琪.低溫共燒陶瓷技術發展現狀及趨勢[J].科技經濟市場,2009(4):25-26.

[4]楊邦朝,付賢民,胡永達.低溫共燒陶瓷(LTCC)技術新進展[J].電子元件與材料,2008,27(6):1-5.