加氫環氧乙烷反應器管板鍛件熱處理工藝研究

郭圣恩

(中國一重鑄鍛鋼事業部水壓機鍛造廠,黑龍江161042)

近些年隨著我國石化產業的快速發展,加氫設備已成為許多重型裝備企業的重要主打產品。加氫產品的調質工序更是成為整個生產過程中最為關鍵的工序之一,同時也是最容易出現質量問題的關鍵一步,而調質后的性能結果直接關乎產品是否能最終合格出廠。

1 首次調質

近期,我公司試制了1件環氧乙烷反應器管板鍛件,材質為SA-765 Gr.Ⅱ,重量125.05 t。

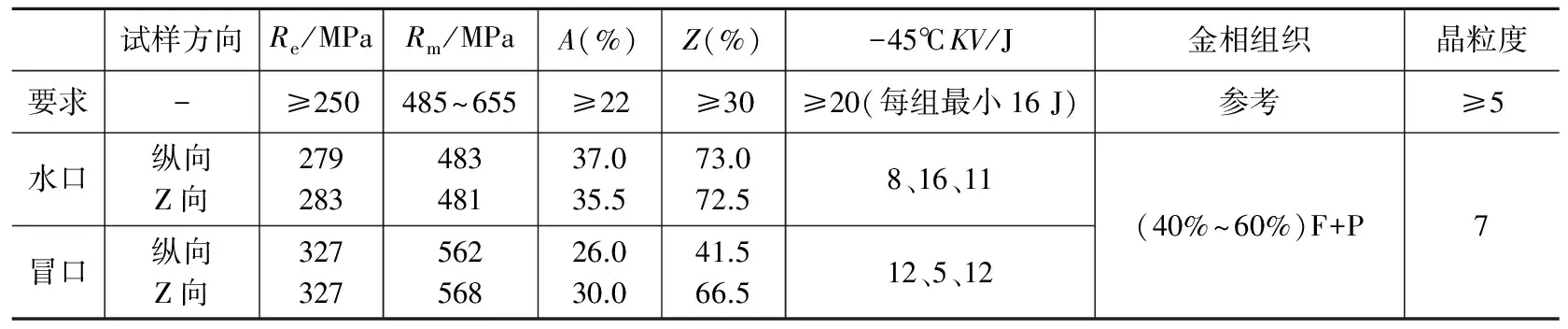

我廠采用940℃調質加620℃回火的方式,目前已完成調質任務。經性能檢驗,該管板性能未達到技術要求,檢驗結果如表1所示。

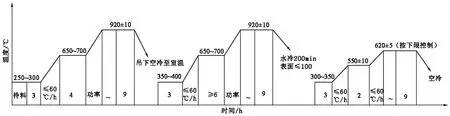

通過對殘樣金相分析發現鐵素體含量比例較大,在40%~60%之間,并且呈針狀,還發現組織中存在疑似魏氏體組織,其組織如圖1所示。

因此,鍛件所得到的組織勢必對性能產生較大影響,尤其是沖擊值,而得到此種組織一方面是淬火冷卻速度慢,另一方面是淬火溫度選擇過高導致的。

表1 管板鍛件性能檢驗結果Table 1 Properties test results of tube sheet forgings

圖1 金相組織Figure 1 Metallurgaphic structure

2 模擬實驗

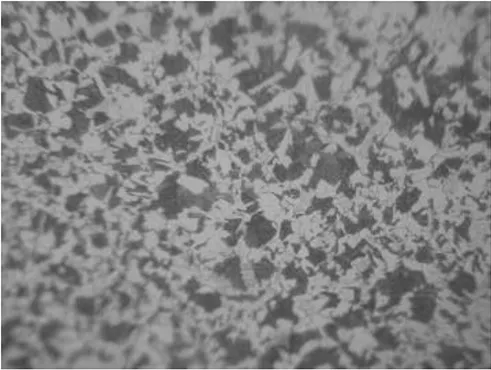

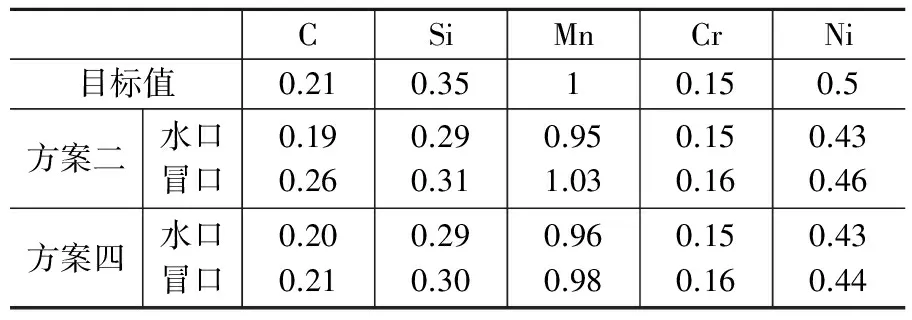

我們利用余料對鍛件進行了模擬實驗,如圖2所示。通過對試塊進行重新淬火,獲得了較好的P+B組織,其性能也可達到要求,性能主要影響因素是淬火的冷卻速度。對試塊進行熱處理空冷實驗驗證了鍛件返修前進行正火處理可以獲得原鍛后熱處理空冷組織,為返修淬火做組織準備。

圖2 模擬熱處理方案Figure 2 Simulated heat treatment scheme

表2 模擬實驗性能結果Table 2 Simulated experimental performance results

圖3 金相照片Figure 3 Metallurgraphic picture

圖4 改進工藝方案Figure 4 Improved process scheme

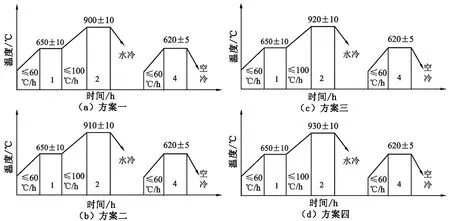

模擬實驗性能結果見表2。

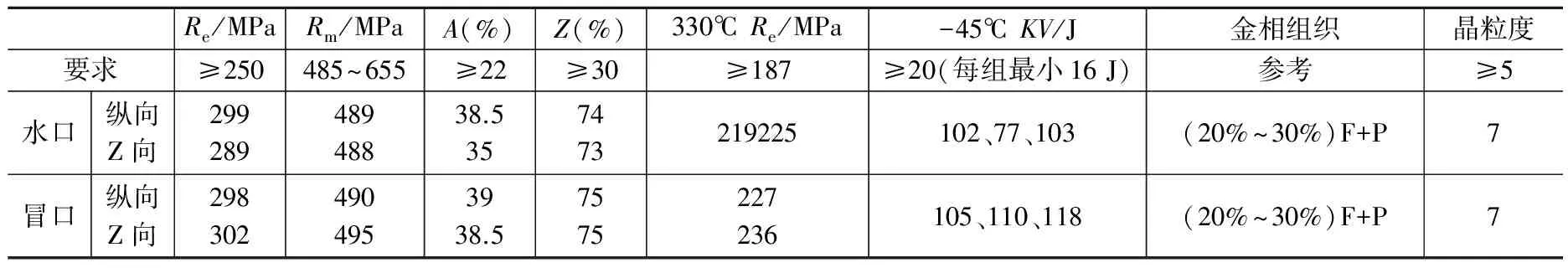

我們選取了性能較好的兩組試樣,即方案二和方案四的沖擊試樣進行金相組織分析,金相照片如圖3所示。

在此基礎上我們利用沖擊殘樣做了部分元素的化學成分光譜分析,分析結果如表3所示。

通過4次模擬實驗比對可以看出,不同調質溫度對該鍛件性能結果有一定影響,當淬火水循環情況較好時可以得到較快的冷卻速度、理想的淬火組織以及合格的性能結果。但是成分偏析的情況依然存在,并影響性能。在實際生產中,如果能實現加快鍛件冷卻速度,那么鍛件組織也就能進一步得到細化。

表3 拉力試樣化學成分分析結果(質量分數,%)Table 3 Chemical composition analysis result of tensile specimen (mass fraction, %)

3 返修方案

通過分析我們認為調質水循環不暢也是造成性能不合格的原因之一,因此我們特意設計了適合管板淬火的芯子。通過芯子兩側伸出的水管可以引導水流向上涌出,從而大大改善鍛件周圍區域的水流循環,保證獲得較快冷速。芯子中間開方孔,向上鋼板引導,這樣可保證管板中部獲得較好冷速。

表4 管板鍛件返修后性能結果Table 4 Performance result of tube sheet after repairing

圖5 管板鍛件返修后金相組織Figure 5 Metallugraphic structure of tube sheet forgings after repairing

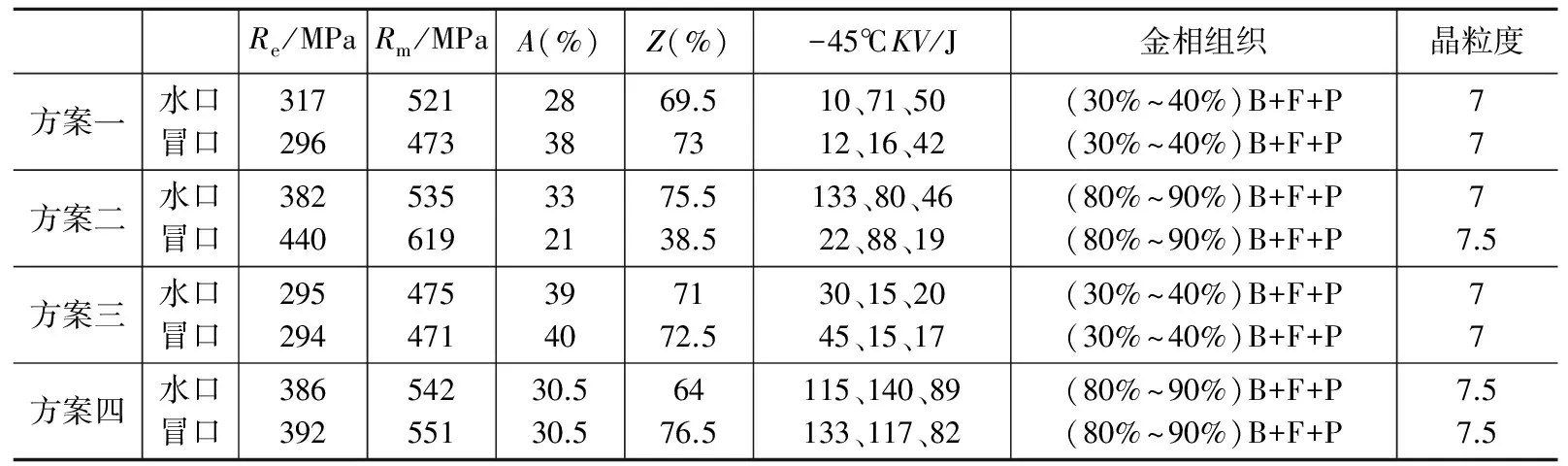

工藝方面,為了消除之前的疑似魏氏組織以及少量上貝氏體,我們在調質前加一次正火,以便避免組織遺傳并獲得熱處理空冷組織。改進工藝如圖4所示。

4 返修結果

經性能檢驗,該管板性能均已達到技術要求,具體情況如表4所示。

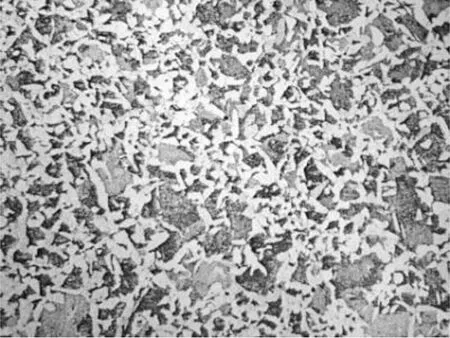

其組織如圖5所示。

返修方案應用到大型鍛件后,雖然組織未獲得貝氏體,但很大程度上減少了鐵素體含量,進而提高了鍛件性能,滿足了產品要求。

4 結束語

實驗證明,淬火溫度不同對鍛件性能影響明顯,選擇正確的調質溫度、設備、附具才能獲得良好的鍛件質量。本次淬火試驗件工藝方案的成功改進,對后續公司同類產品的生產起到了指導作用,對于公司市場開拓及提高市場競爭力具有重要意義。