混合線控制動系統制動力精確調節控制策略?

陳志成,吳 堅,趙 健,何 睿,齊世遷

(吉林大學汽車工程學院,長春 130022)

前言

隨著新能源汽車和智能汽車的不斷發展,人們對制動系統提出了新的要求[1]。一方面既希望制動系統能夠實現踏板力和車輪制動力之間的解耦,保持良好的踏板感覺來實現制動能量回收的需求,又希望實現高精度、快響應的汽車四輪制動力獨立調節的目的;另一方面,需要制動系統具備主動制動功能,以適應緊急制動等智能輔助駕駛系統的需求。

現有新能源汽車的制動系統主要是采用真空助力器和電動真空泵結合,這種形式的制動系統未能很好地實現踏板力與車輛制動力之間的解耦和制動能量回收的功能。另外,電動真空泵和真空儲能機構的體積和噪聲較大,且難以和其他底盤電子控制系統集成。因此,近年來各汽車廠商陸續推出了電動助力制動系統,如日本日立公司推出的e-ACT和博世公司推出的iBooster等,這類制動系統具備變助力比功能,能提供較好的駕駛感受、實現部分能量回收和主動制動功能。然而,該類制動系統仍然無法實現踏板力與車輛制動力之間的解耦及單輪制動力調節,要實現上述功能,需要額外添加器件,增加系統的復雜度[2-3]。

線控制動系統作為未來汽車制動系統的發展方向,能夠很好地解決上述問題,目前它主要包括電子液壓制動(electronic hydraulic brake,EHB)和電子機械制動(electronic mechanical brake,EMB)[4]。 這兩種制動系統各有優勢,也都有各自的缺點。二者相比較,EMB是更優的方案,它不以制動液為工作介質,控制響應更加迅速精確[5],但其制動力能力依賴于較大的驅動功率,必須配備42V電源系統,更為關鍵的是,EMB系統不能滿足現行法規對制動系統失效備份的需求,因此,雖然國內外企業與高校均研發EMB原理樣機[6-7],如博世、阿基波羅、漢陽大學等,但還不具備進入市場的條件。而EHB制動系統雖仍然保留了制動液,系統布置復雜,連續制動時,由于高壓蓄能器壓力的衰減,維持響應速度與精度能力均不及EMB,但它基于傳統液壓制動系統,易于實現失效備份[8-9],目前已實現應用,如2003年BOSCH首次推出了裝在E-Class 4matic型車上的四輪驅動 SBC,韓國 Mando公司,Continental Teves公司,TRW公司等都在EHB系統的開發中取得進展,并向通用、福特、戴姆勒-克萊斯勒公司等汽車廠家供貨[10]。

因此,將兩種制動系統結合應用,在前軸采用EHB系統,后軸采用EMB系統,可有效發揮兩種制動系統的優勢。前輪采用EHB系統可實現前輪單輪制動力調節,同時靠裝于前軸的EHB實現制動失效備份以滿足現行法規要求;后輪采用EMB可縮減制動管路的長度,消除壓力控制過程中由于管路過長帶來的不確定性,同時能夠方便地實現電子駐車制動(electrical park brake,EPB)[11]。

對于混合制動系統,大陸公司提出前軸采用傳統真空助力器和配備液壓控制單元的液壓制動系統,后輪采用EMB結構形式的EHC(electric hydraulic combi,EHC)制動系統[5];韓國萬都公司和漢陽大學合作開發了前輪為傳動的帶有電子液壓控制單元的液壓制動,后輪為楔塊式電子機械制動系統組成的混合制動系統[12];最近Brembo公司宣布2020年前量產線控制動系統,發布的方案也為前輪采用EHB,后輪EMB的布置形式[13]。

本文中基于上述問題,提出將EHB和EMB的制動系統組合形成一種比較理想的混合線控制動系統(hybrid brake by wire system,HBBW),并基于dSPACE Autobox和CarSim搭建了HBBW系統的硬件在環(hardware-in-the-loop,HiL)試驗平臺,研究了EHB和EMB的壓力跟隨PI控制算法,使其制動力能快速準確地跟隨目標制動力,并據此提出了混合制動系統的制動力精確調節PI控制算法,進行了HiL與算法驗證。

1 混合線控制動系統搭建

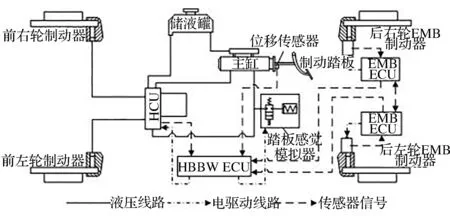

本文中提出的HBBW系統總體布置方案如圖1所示,系統采用前輪EHB,后輪EMB的結構布置。前輪EHB模塊由EHB控制器、車輪制動器、液壓控制單元(hydraulic control unit,HCU)、制動主缸、踏板感覺模擬器和儲液罐組成[14];后輪EMB模塊每個車輪上有一個,由單獨的EMB控制器EMB ECU和一個EMB執行器組成[15]。系統裝備有一個中央控制器HBBW ECU實現壓力控制。

圖1 混合線控制動系統總體布置方案

系統工作流程如下:(1)駕駛員踩下制動踏板,主缸中的制動液進入踏板感覺模擬器形成與傳統制動系統相同的踏板感覺;(2)HBBW ECU采集制動踏板位移傳感器和主缸壓力等信息識別駕駛員的制動意圖,根據前后輪理想制動力分配曲線給出前后輪制動力;(3)前輪制動由EHB實現,EHB控制器集成于HBBW ECU中,它控制電動泵抽取儲液罐中的制動液,向高壓蓄能器注入制動液作為高壓壓力源,通過電磁閥控制制動液流入流出制動器實現壓力跟隨;(4)后輪制動由EMB實現,HBBW ECU通過CAN向EMB ECU發出制動力控制指令,EMB ECU作為底層控制器驅動EMB執行器實現后輪制動力控制;(5)在HBBW ECU中,還可集成 EBD/ABS/ESP等控制算法。

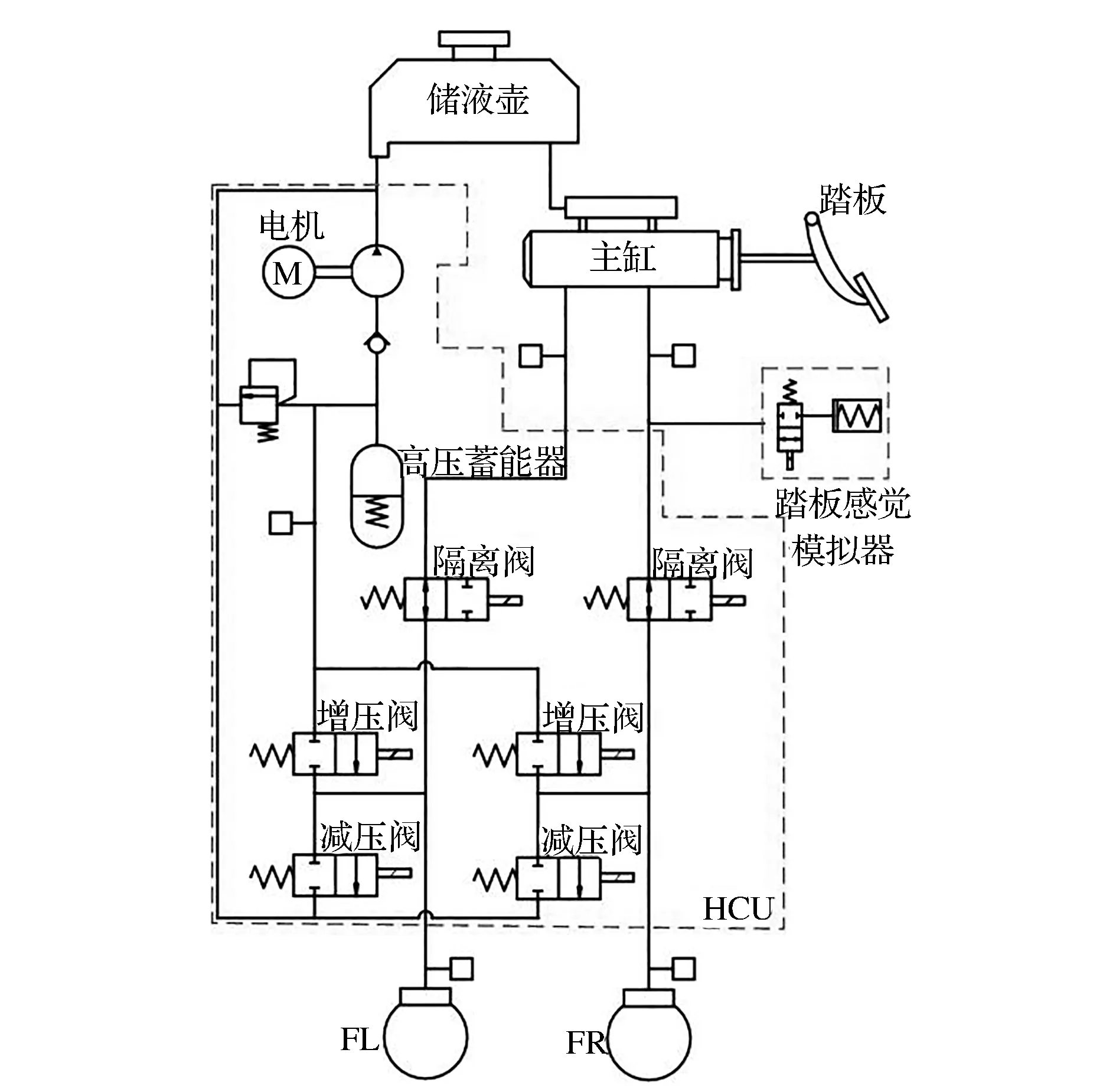

當系統失效時,啟動制動失效備份,如圖2所示。后輪EMB不再工作,前輪EHB恢復電磁閥初始狀態,踏板感覺模擬器前端電磁閥和增減壓電磁閥關閉,兩隔離閥打開,電機不再工作。駕駛員通過制動踏板經主缸直接作用于前輪輪缸形成制動力,實現制動。

圖2 EHB制動失效備份原理圖

該系統既能充分發揮兩種制動系統的優勢,又能彌補各自的不足。為提高控制響應速度與精度時,在前軸裝EHB,實現制動失效備份以滿足現行法規要求;另外,由于后軸EMB所需的制動力矩相對較小,現有的12V車載電源系統滿足其功率需求。

2 HBBW制動力調節控制算法

2.1 HBBW前后輪制動力分配

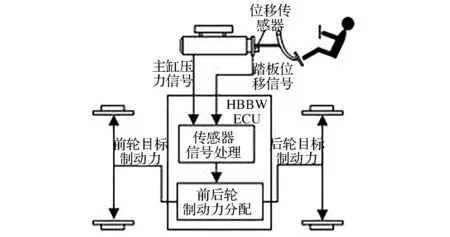

HBBW在對前后輪進行制動力精確調節之前,需要識別駕駛員的制動行為,圖3為HBBW前后輪制動力分配框圖。駕駛員踩下制動踏板,位移傳感器和主缸壓力信號分別采集信號輸送給HBBW ECU,HBBW ECU通過對傳感器的信號采集分析識別出駕駛員的制動意圖,經整車控制算法,根據汽車制動過程中的不同需求,如ABS,ESP和EBD等算法開啟和關閉給出前后輪的目標制動壓力。

圖3 HBBW前后輪制動力分配框圖

為能精確而快速地調節前后輪制動壓力,EHB和EMB應滿足:

(1)EHB系統達到14MPa的輪缸壓力的增壓時間小于200ms,超調量小于1%,能較好地跟隨正弦調制壓力跟隨曲線,適應制動系統調壓功能;

(2)EMB系統達到12kN的制動器制動力的增力時間小于500ms,超調量小于5%,能較好地跟隨正弦調制夾緊力跟隨曲線,適應制動系統調節夾緊力功能。

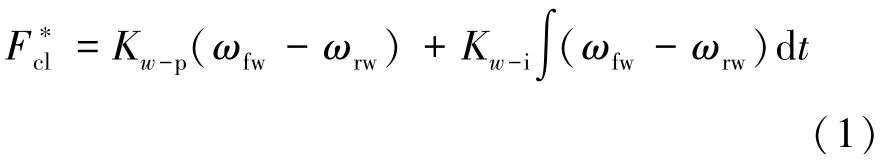

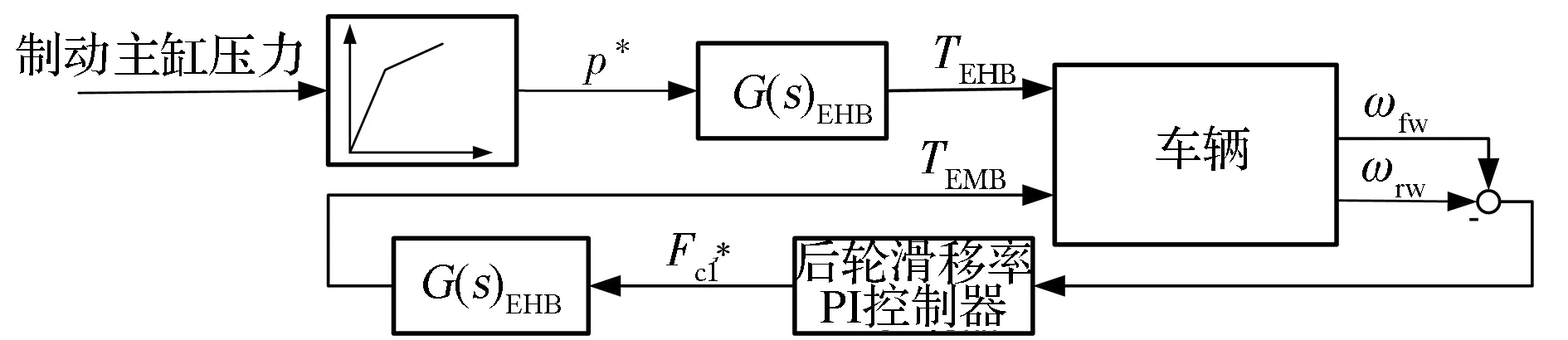

本文中以整車EBD控制算法對HBBW制動力調節控制算法進行驗證,如圖4所示。首先根據制動踏板位移和主缸壓力等信息識別駕駛員的制動意圖,通過提前設定的主缸壓力與前輪輪缸壓力之間的關系曲線,給出前輪輪缸的目標壓力值p?(駕駛員目標壓力),通過EHB執行器來調節前輪的制動壓力。而對于后輪的制動壓力則通過后輪的滑移率控制器來調節后輪與前輪之間的相對滑移率。后輪滑移率控制器根據前輪輪速和后輪輪速的差值,輸出目標制動器制動力給EMB控制系統,調節后輪的制動力的大小,保證前后輪的角速度一致,達到車輪抱死時前后車輪同時抱死的目的,可表示為

圖4 混合線控制動系統EBD控制框圖

式中:為EMB目標制動力;為前輪角速度;ωrw為后輪角速度;Kw-p和Kw-i為后輪滑移率PI控制器的參數。

2.2 前輪EHB壓力調節控制算法

對于EHB系統輪缸壓力的控制,關鍵在于對線性增減壓閥的控制。本文中所選的EHB系統前輪的增減壓閥均為常閉閥,圖5為EHB輪缸壓力跟隨控制算法框圖。為防止電磁閥過于頻繁動作,設定一個保壓壓力門限值ε(ε>0),控制過程如下:設p?為目標輪缸壓力,p為實際輪缸壓力,則當p-p?<-ε時,減壓閥關閉,控制增壓閥提升輪缸壓力;當-ε≤p-p?≤ε時,增減壓電磁閥均處于關閉狀態;當p-p?≥ε時,增壓閥關閉,控制減壓電磁閥,降低輪缸壓力。在保證輪缸壓力跟隨中壓力誤差較小和減少電磁閥開關頻繁的前提下,通過試驗標定選取ε為0.05MPa。

圖5 EHB輪缸壓力跟隨控制框圖

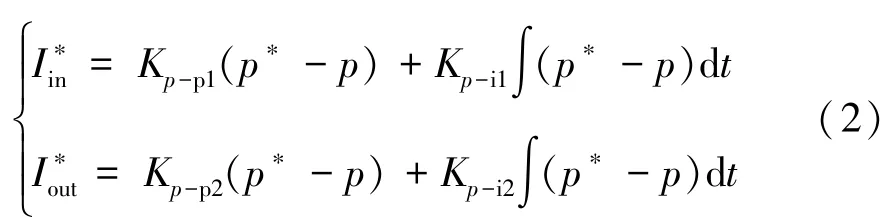

對線性電磁閥的控制由電磁閥電流環PI控制器和輪缸壓力環PI控制器組成,其中輪缸壓力環PI控制器根據目標輪缸壓力和實際輪缸壓力的差值算得增減壓電磁閥的目標電流:

式中:為增壓閥目標電流;為減壓閥目標電流;Kp-p1,Kp-p2,Kp-i1和Kp-i2為壓力環 PI控制器的參數。

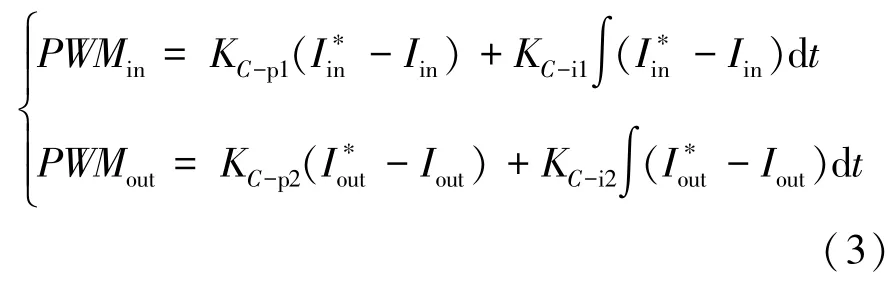

電流PI控制器根據線性電磁閥的目標電流與實際線性電磁閥的電流差值算得調節電磁閥的線圈電壓,再換算成PWM控制線性電磁閥開度:

式中:PWMin為增壓閥控制信號;PWMout為減壓閥控制信號;Iin為實際增壓閥電流;Iout為實際減壓閥電流;KC-p1,KC-p2,KC-i1和KC-i2為電流環 PI控制器的參數。

2.3 后輪EMB制動力調節控制算法

對于EMB系統的輪缸壓力控制,關鍵在于對EMB執行器電機的控制。本文中所選取的EMB執行器電機為無刷直流電機(brushless direct current motor,BLDC)。

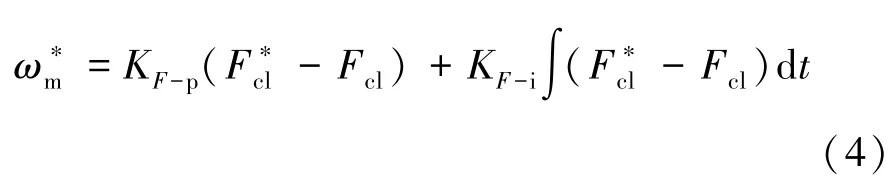

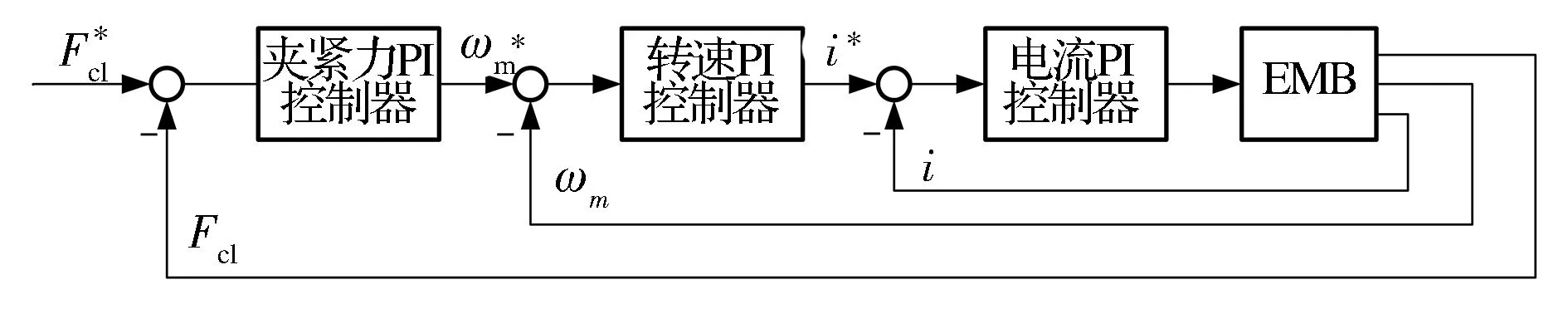

對BLDC的控制由電機的電流環PI控制器、轉速環PI控制器和夾緊力環PI控制器組成,如圖6所示。其中夾緊力環PI控制器根據目標制動力和實際制動力的差值算得電機的目標轉速,可表示為

式中:為電機目標角速度;Fcl為實際制動力;KF-p和KF-i為夾緊力環PI控制器的參數。

圖6 EMB制動力跟隨串聯三閉環控制框圖

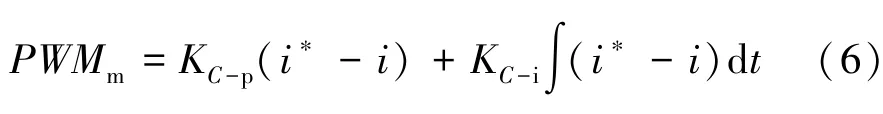

電機轉速PI控制器根據電機的目標轉速與實際電機的轉速偏差計算得到電機的目標控制電流,可表示為

式中:i?為電機的目標控制電流;ωm為電機的實際角速度;KN-p和KN-i為轉速環PI控制器的參數。

電機電流PI控制器根據電機的控制電流與實際電機的電流差值算得電機的控制PWM信號:

式中:PWMm為電機的控制PWM信號;i為電機的實際電流;KC-p和KC-i表示電流環PI控制器的參數。PWMm控制BLDC在制動器上形成的制動力。

3 HiL試驗臺搭建

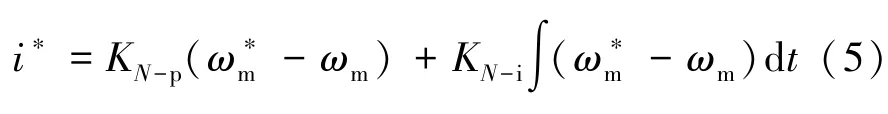

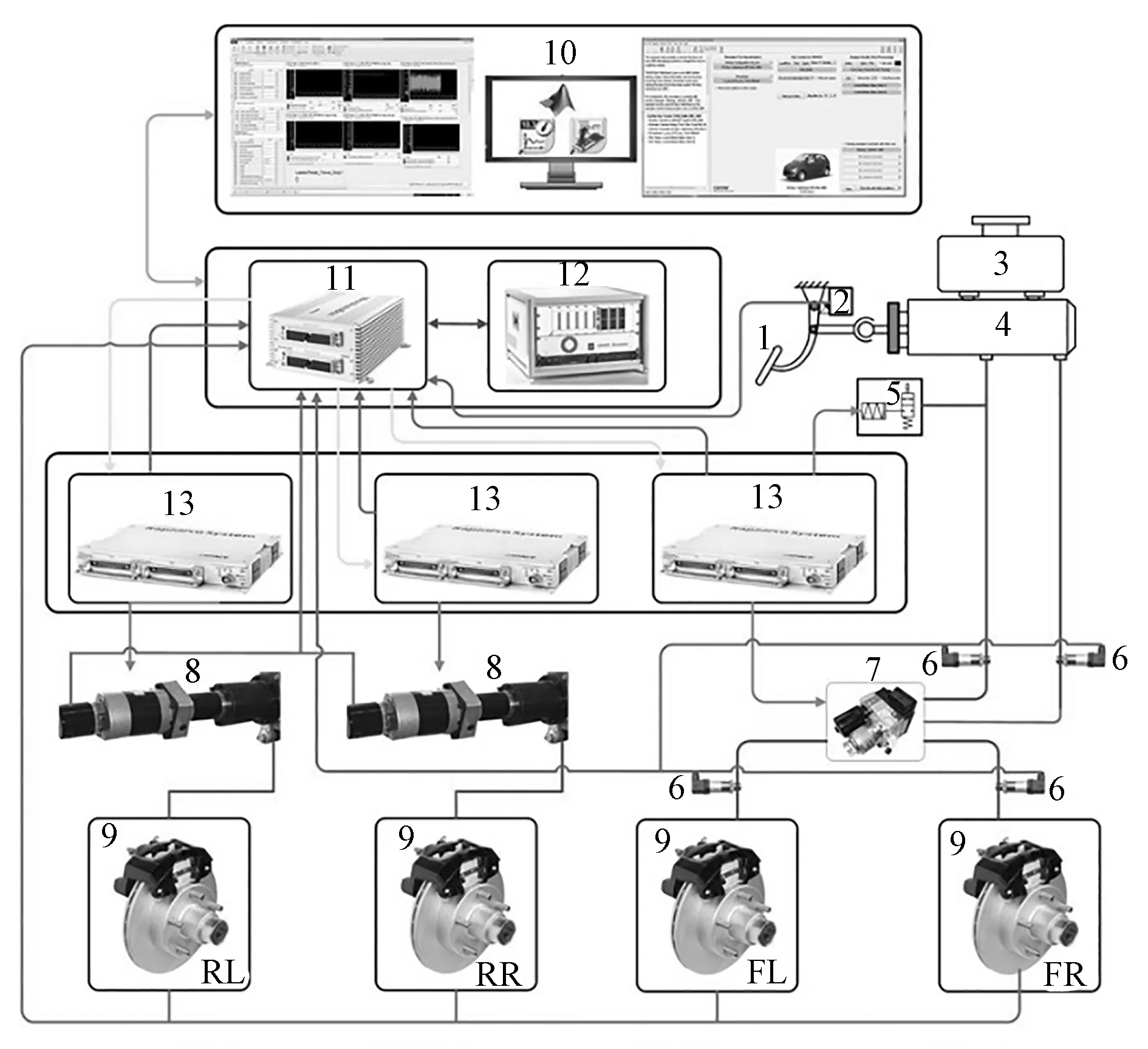

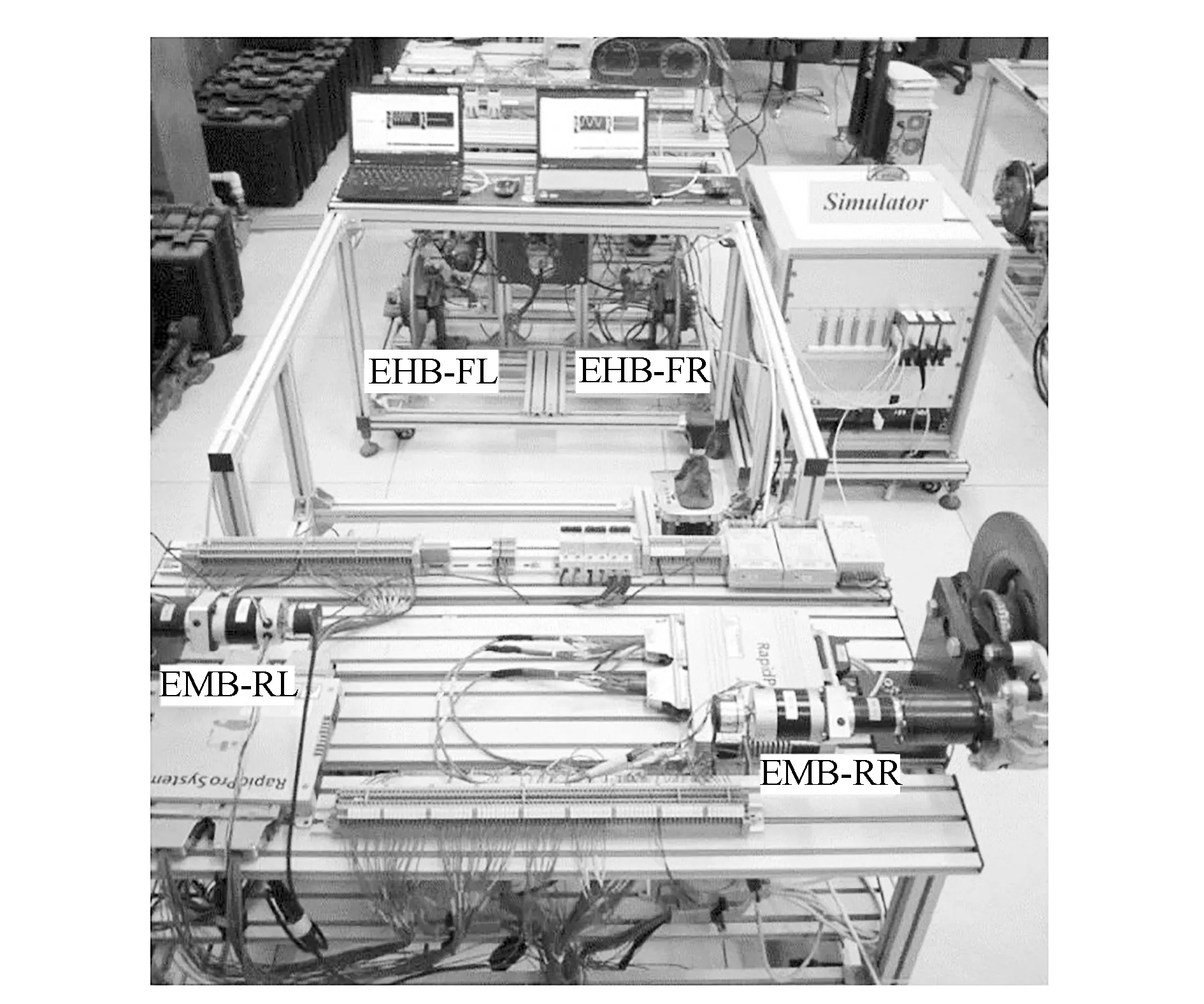

為驗證混合線控制動系統制動力精確調節控制算法的準確性,搭建了硬件在環試驗臺,如圖7所示。整個試驗臺架主要由上位機Host PC單元,下位機控制器單元,驅動器單元和執行器單元4部分組成。

圖7 HBBW硬件在環試驗簡圖

HBBW硬件在環試驗說明如下。

(1)上位機Host PC單元通過Ethernet與Micro-AutoBox連接,將Matlab/Simulink的控制模型載入控制器中,在上位機Controldesk界面中實時觀測控制器所采集和發送的信號;通過 ISA Bus與Simulator連接,將CarSim整車動力學模型載入Simulaor,進行半實物聯合仿真試驗。

(2)MicroAutoBox與 Simulator之間用 CAN通信,Simulator將車輛模型的實時車速、輪速、滑移率等信息發送給MicroAutoBox,MicroAutoBox將采集到的兩前輪輪缸壓力、兩后輪制動鉗體夾緊力發送給Simulator;MicroAutoBox采集 Rapidpro的電流、電壓信號,并向Rapidpro發送PWM信號,控制Rapidpro對執行器的電壓輸出;MicroAutoBox采集壓力、兩后輪夾緊力、踏板位移和電機轉角等信號。

(3)一個Rapidpro控制HCU和踏板感覺模擬器前端的電磁閥;一個Rapidpro控制EMB執行電機BLDC。

(4)HCU控制電磁閥通斷,在兩前輪輪缸形成壓力,推動活塞夾緊制動盤,兩前輪形成目標制動力;EMB通過傳動機構推動制動鉗體夾緊制動盤,兩后輪形成目標制動力。

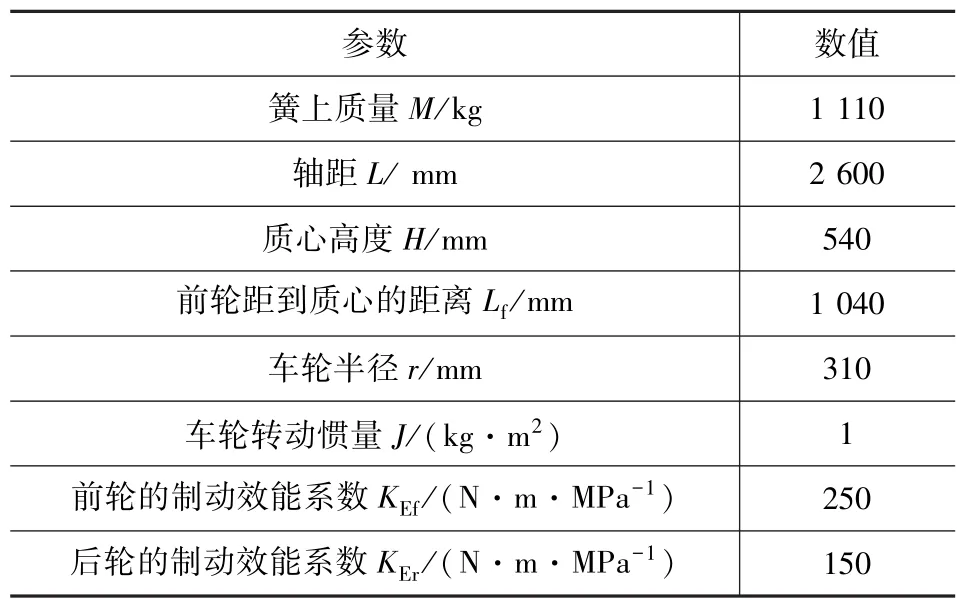

圖8為HBBW硬件在環試驗臺實物圖,試驗車輛主要參數見表1。

圖8 混合線控制動系統硬件在環試驗臺實物圖

表1 HBBW硬件在環測試整車部分參數

4 HiL試驗臺測試

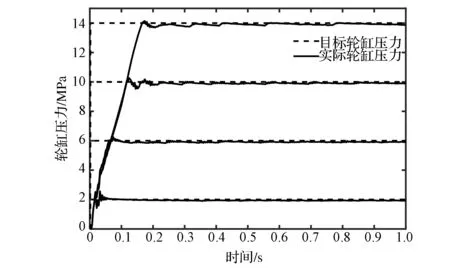

4.1 EHB壓力跟隨控制策略試驗驗證

在進行EHB壓力跟隨控制策略實驗驗證過程中控制高壓蓄能器壓力范圍為16~20MPa。圖9為EHB系統輪缸壓力2,6,10和14MPa的階躍響應試驗曲線。從圖中可以清楚地看出,階躍響應的響應時間較快、超調量較小。當EHB系統達到14MPa的輪缸壓力的增壓時間約為 140ms,超調量為0.589%,滿足前面提出的使用性能指標。

圖9 EHB系統輪缸壓力跟隨階躍響應試驗曲線

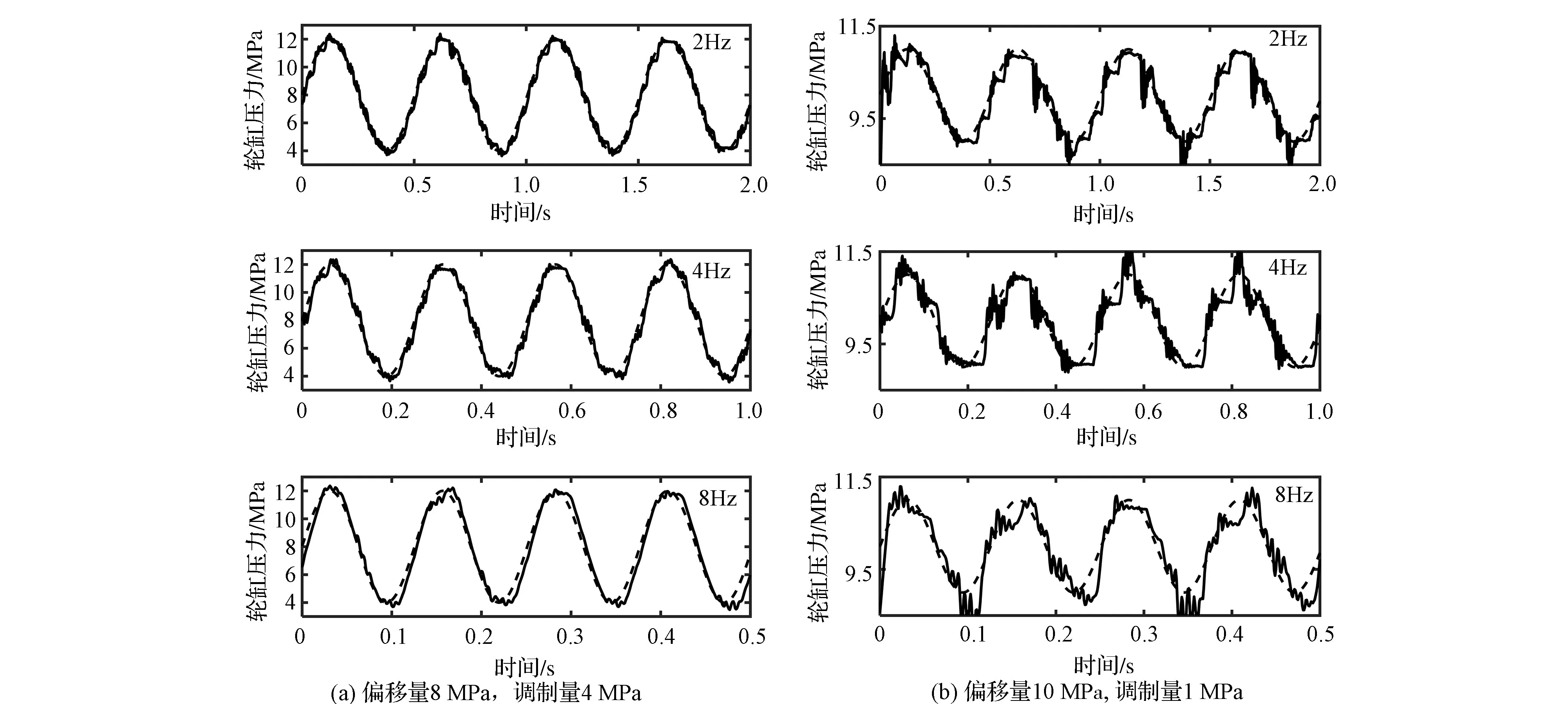

圖10為EHB系統對輪缸壓力進行正弦調制的跟隨曲線,虛線為目標輪缸正弦壓力曲線,實線為實際輪缸壓力曲線。從圖中可以看出,雖兩者皆基本滿足使用要求,但圖10(a)的小偏移量和大調制量其壓力跟隨效果較好,而圖10(b)的大偏移量和小調制量其壓力跟隨效果欠佳。

圖10 EHB系統輪缸壓力跟隨正弦實驗曲線

4.2 EMB壓力跟隨控制策略試驗驗證

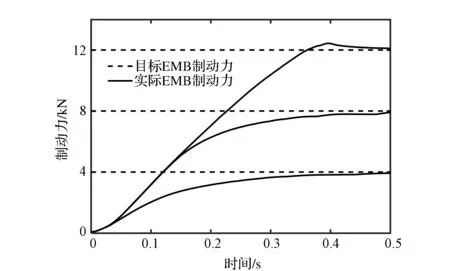

圖11為EMB系統制動器制動力4,8和12kN的階躍響應試驗曲線。從圖中可以清楚看出,階躍響應的響應時間較快、超調量較小。當EMB系統達到12kN的制動鉗體制動力的增力時間約為420ms,超調量為3.667%,滿足前面提出的使用性能指標。

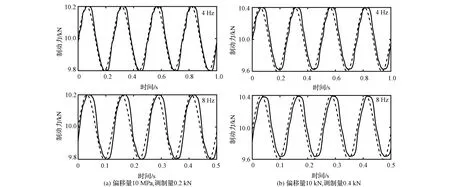

圖12為EMB系統對制動器制動力進行正弦調制的跟隨曲線,虛線為目標正弦制動器制動力曲線,實線為實際制動器制動力曲線。由圖可見,大小不同的制動力調制量,其制動力跟隨效果均能達到使用要求。

圖11 EMB系統輪制動器制動力跟隨階躍響應試驗曲線

圖12 EMB系統制動器制動力跟隨正弦試驗曲線

4.3 HBBW制動力跟隨控制策略試驗驗證

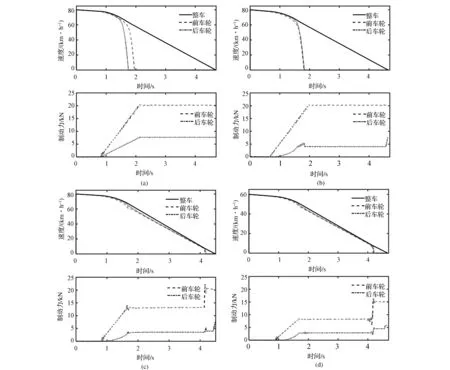

試驗結果如圖13所示。圖13(a)~圖13(c)的試驗工況為在路面附著系數為0.7的均一附著路面上車輛以初速度80km/h行駛,發動機油門關閉后,在車速為77km/h時駕駛員開始制動,駕駛員的目標增壓速率為6MPa/s。其中,圖13(a)未采用任何算法;圖13(b)啟用EBD控制算法;而圖13(c)為EBD/ABS控制算法。由圖可見:圖13(a)未加控制時,后車輪先于前車輪抱死,前后車輪的制動力處于一定比例并保持穩定;圖13(b)開啟EBD控制算法后,后輪制動力有所下降并與前車輪保持一定比例,控制前后車輪同時抱死;圖13(c)開啟EBD/ABS控制算法后,前后車輪輪速趨近于整車車速,前后車輪制動力比單一的EBD控制算法都有所減少,且保持車輪滑移率穩定在目標滑移率附近。圖13(d)工況為在路面附著系數為0.4的均一附著路面上車輛以初速度60km/h行駛,EBD控制算法關閉,發動機油門關閉后在車速為57km/h時駕駛員開始制動,目標增壓速率為4MPa/s。由圖可見,前后車輪輪速趨近于整車車速,前后車輪制動力保持在一定值控制車輪滑移率穩定在目標滑移率附近。這4組試驗前輪EHB的制動力均能精確、快速地跟隨前輪EHB駕駛員目標制動力,后輪EMB執行器制動力均能精確、快速地跟隨由前后輪滑移率差值控制器給出的后輪目標制動力。試驗結果表明,混合線控制動系統能夠實現四輪壓力的精確調節。

圖13 HBBW高、中、低強度制動車輛的狀態曲線

5 結論

根據電動智能汽車對制動系統提出的新要求,本文中設計了一款新型混合線控制動系統HBBW。基于HBBW開發了前后輪制動力精確跟隨控制算法,并進行了HiL試驗驗證。結果表明:前輪EHB和后輪EMB系統均能達到設計的響應要求,較好跟隨目標壓力;通過整車制動力分配算法,能實現對前后車輪制動力的精確調節,滿足整車制動力分配的需求。

參考文獻

[1]AHN JK,JUNG K H,KIM D H,et al.Analysis of a regenerative braking system for system for hybrid electric vehicles using an electro-mechanical brake[J].International Journal of Automotive Technology, 2009, 10(2):229-234.

[2]OSHIMA T,FUJIKI N,NAKAO S,et al.Development of an electrically driven intelligent brake system[J].SAE International Journal of Passenger Cars-Mechanical Systems,2011, 4(1): 399-405.

[3]Intelligent control boosts braking power[EB/OL].[20171110].http://www.bosch.co.jp/en/press/group-1306-13.asp.

[4]張猛,宋健.機械科學與技術[J].機械科學與技術,2005,(2):208-211.

[5]NEUNZIGD,LINHOFFP.Electric hydraulic combi braking system(EHC)-bringing day brake by wire into the market[C].IQPC 5th Int′l Congress: Intelligent Brakig 2009,11.

[6]KO Jiweon, KO Sungyeon, SON Hanho, et al.Development of brake system and regenerative braking cooperative control algorithm for automatic-transmission-based hybrid electric vehicles[J].IEEE, 2015,2: 431-440.

[7]PETERSEN Idar.Wheel slip control in ABS brakes using gain scheduled optimal control with constrains[D].Norway:Norwegian University,2003.

[8]余卓平,韓偉,徐松云.電子液壓制動系統壓力控制發展現狀綜述[J].機械工程學報,2017,53(14):1-15.

[9]林逸,沈沉,王軍.汽車線控制動技術及發展[J].汽車技術,2005(12):1-3.

[10]楊萬慶.電子液壓制動系統EHB綜述[J].城市車輛,2007(6):43-45.

[11]SZKUCIK Dawid.Hybrid commercial vehicle(HCV)deliverable D2300.1[R].UK:Paravizzini Pier Paolo, 2013,1-39.

[12]KIM Joo Gon, KIM Myoung June, CHUN Jae Hyung.ABS/ESC/EPB control of electronic wedge brake[C].SAE Paper 2010-01-0074.

[13]WEISSLER Paul.Brembo brake-by-wire will be production-ready before.2020[EB/OL].[20160324].http://www.sae.org.cn/articles/14570.

[14]姚波,曲萬達,何耀華.汽車電子液壓制動系統[J].客車技術與研究,2007(2):25-26.

[15]張猛.電子機械制動系統(EMB)簡介[J].汽車電器,2005(6):3-5.