軋輥磨削工藝探討

劉海熙, 梁上進

(廣西柳州鋼鐵集團有限公司, 廣西 柳州 545002)

引言

目前,廣西柳州鋼鐵集團有限公司(以下簡稱“柳鋼”)投入使用的4臺磨床,肩負著整條軋線8個機架支撐輥和工作輥的磨削。隨著柳鋼三座加熱爐的正常投入使用,軋制速度將會大幅度提高。為此,如何利用有限的磨床科學合理地磨削軋輥,提高軋輥的磨削效率,已成為軋輥車間重要的公關課題。由于精軋工作輥換輥頻率高,在此以精軋工作輥為例,闡述如何提高精軋工作輥的磨削效率。

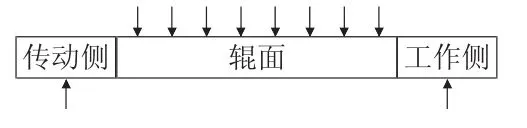

1 軋輥裝夾

軋輥裝夾如圖1所示。

圖1 軋輥裝夾示意圖

以軋輥傳動側端面為定位基準。利用磨床兩托瓦支撐軋輥傳動側和工作側兩軸承位,在磨削過程中,為防止在軸向磨削力作用下產生軋輥軸向竄動,利用尾座套筒的平頂套對軋輥工作側端面施加一定預緊力。由于軸向磨削力較小,軋輥自重大(10 t),因此根據實際工作經驗,該預緊力只需將尾座套筒的平頂套輕觸軋輥工作側端面即可。軋輥裝夾為簡支梁方式,在磨削中輥面的撓度曲線為一條受力勻布的凹形曲線,如果尾座套筒的平頂套對軋輥工作側端面施加的預緊力過大,加之粗磨時產生的磨削熱使軋輥微量軸向延伸的影響,必將影響軋輥在磨削中以及磨削下機后輥面的幾何精度,最終導致輥型等精度超差[1]。同理,下線未經充分冷卻的熱輥磨削同樣會影響輥面的幾何精度。

2 砂輪及磨削液的選擇

2.1 砂輪的選擇

黑碳化硅具有硬度較高、性脆而鋒利、可磨削鑄鐵的特點;綠碳化硅具有硬度和脆性高、可磨削硬質合金的特點。因此柳鋼磨削精軋工作輥時前機架F1-F3宜選用黑碳化硅砂輪,粒度為36號,砂輪硬度等級可選用L等級;后機架F4-F6宜選用綠碳化硅砂輪,粒度為46號,砂輪硬度等級可選用K等級。砂輪采用樹脂結合劑,最大線速度為50 m/s。

2.2 磨削液的選擇

由于樹脂結合劑砂輪不耐酸堿,磨削液堿性含量不能大于1.5%、PH值應小于10,否則樹脂砂輪的結合劑將會分解。因此可采用HL-1(不含亞硝酸鈉)類型的非堿性磨削液,該磨削液用于高精度磨床、精密磨削的場合。如果磨削液選用不合理,將影響軋輥的磨削效率、軋輥磨后的防銹能力,縮短砂輪的使用壽命。

2.3 磨削液的使用要求

推薦的流量小于4 L/(min·kW);噴嘴處冷卻液的速度=砂輪表面的線速度;噴嘴的寬度應該覆蓋砂輪的整個表面;壓力在5~9 bar之間;磨削液常規推薦濃度為2.4%。

3 合理選擇磨削用量

磨削參數:砂輪線速度 VS(m/s),軋輥轉數n(r/min),拖板速度Z(mm/min),周期進給量ap(μm),砂輪連續補償速度Vt(μm/min)。

3.1 砂輪線速度V(m/s)

砂輪線速度太低,砂輪磨損嚴重,生產率低。砂輪線速度太高,磨粒切削刃的鋒利程度易下降,也容易燒傷工件。通常砂輪的線速度選擇為30~40 m/s,由于砂輪外圓周長越短(即砂輪越小),砂輪表面包含的磨粒越少,此時砂輪直徑每減少150 mm,砂輪的磨削表現就要軟一級,因此在砂輪直徑較小時,砂輪線速度宜選大些,反之亦然。常規而言,每降低5 m/s砂輪線速度,砂輪硬度的磨削表現就會軟一級。因此在磨削較硬的軋輥時,應選擇較軟的砂輪。

3.2 軋輥轉速n(r/min)

軋輥轉速的選定主要取決于軋輥直徑的大小,但同時又與砂輪的使用參數以及軋輥所要求的表面粗糙度有關。常規而言,軋輥直徑越大,軋輥轉速應降低。當軋輥所要求的表面粗糙度較低時,則要選用大直徑的砂輪,同時降低軋輥轉速,通常用“切割比”來決定軋輥的轉速與砂輪線速度的合理搭配。切割比(CR)=砂輪線速度(m/s)/軋輥線速度(m/s)。增加砂輪速度,降低軋輥速度都會提高切割比。切割比在45與60之間可以達到理想的高速磨削,降低至40以下會獲得較好的表面粗糙度,在30以下會消除振紋。目前柳鋼精軋工作輥輥面使用范圍為Φ673~Φ746 mm,工件轉速使用范圍應為25~32 r/min。

3.3 拖板速度Z(mm/min)

拖板速度快慢由軋輥磨削工步決定,粗磨時應適當加快拖板速度以提高勞動生產率。精磨時為了提高軋輥表面質量,應適當降低拖板速度。但要注意的是,太低的拖板速度容易引起拖板“爬行”,同時易使軋輥表面燒傷,通常用“切割寬度”來決定拖板速度與軋輥轉速的合理搭配。切割寬度是在軋輥的一次旋轉中砂輪重疊率的統計,切割寬度=拖板速度(mm/min)/軋輥轉速(r/min)。切割寬度越小,軋輥表面質量越好,但會降低軋輥的磨削效率。將切割寬度調整至砂輪寬度的67%是粗磨過程的理想參數,不要超過砂輪寬度的75%,否則在中磨時必須用大量的磨削板次來消除粗磨遺留的刀痕,反而使磨削效率降低。

3.4 周期進給量ap(μm)

粗磨時要求以最短的時間磨除軋輥表面疲勞層,而精磨則是在粗、中磨基礎上磨除工件極小的余量,主要目的是修磨輥形。針對柳鋼磨床的使用工況以及熱軋軋輥的使用要求,推薦粗磨時周期進給量ap=25~40 μm,中磨時周期進給量 ap=10~20 μm,精磨時周期進給量ap=0~5 μm。

3.5 砂輪連續補償速度Vt(μm/min)

正常磨削時,由于砂輪自銳性的作用,鈍化的磨粒脫離砂輪,新的磨粒重新組成切削刃繼續切削軋輥。為保證砂輪能夠正常磨削,在磨削中應使用砂輪連續補償速度來補償因鈍化而脫落的砂粒[2]。砂輪連續補償速度的取值主要與砂輪周期進給量以及軋輥的磨削長度有關。當砂輪周期進給量越大、軋輥的磨削長度越長時,砂輪連續補償速度應越高。在實際工作中,砂輪連續補償速度往往又隨砂輪以及軋輥的軟硬程度的不同而變化。砂輪連續補償速度的取值“隨機性”太大,很難把握它的具體數值,尤其在磨削曲線輥面時,砂輪的連續補償速度往往是保證輥面曲線精度的一個重要參數,目前很多磨床書籍都無法將它的取值范圍規范化。

對于軋輥輥面的直線或曲線磨削都可以用“電流恒定法”來確定砂輪連續補償速度的大小,即正確地確定了磨削所需的各個用量后,最終根據磨削電流逐漸變化的數值來調整砂輪連續補償速度的大小,使得砂輪在同一板次的磨削中,均保持一個恒定的電流值。在磨削曲線輥(如凹、凸輥面或CVC輥面)時,如果選擇砂輪連續補償數值過大,由于鈍化的砂粒來不及脫落而粘結在砂輪表面,破壞了砂輪的切削刃,使得磨削效率低下,直至產生砂輪震動、工件表面燒傷、輥形不正確等現象。

4 磨削工藝的合理安排

合理的磨削工藝路線直接影響軋輥的磨削效率高低。在工藝路線中安排了磨前測量、磨削測量、磨后測量這3個測量工步,可讓操作者對所磨削軋輥的軋后輥面形狀、磨削過程中的輥面形狀以及磨后軋輥的輥面精度了如指掌。為了節省操作者對托瓦的人工調整時間,采用磨床所具備的“軋輥安裝精度動態自動補償”功能,即由數控系統根據測量出的軋輥安裝誤差后,自動地修正給定的磨削曲線,從而達到在磨削的同時迅速而精確地消除軋輥安裝誤差的目的,即“軋輥找正”或“中心偏移”功能。為了規范磨削參數,優化磨削工藝,班組人員進行了多次技術交流,制定了磨床的操作規程。如粗磨電流為130~150 A,中磨電流為100~120 A,精磨電流為60~70 A;拖板速度與軋輥轉數的比值:粗磨為67%~75%、中磨為50%~60%、精磨為40%~50%;依據這兩大原則,再根據軋輥下線后損耗的大小以及砂輪的使用狀態,合理地調整周期進給量、砂輪連續補償速度以及砂輪的線速度等磨削參數。

對于軋制后損耗太大的軋輥(尤其是粗軋工作輥),可采用“自適應磨削”(又叫“肩部磨削”或“短行程磨削”)功能,即針對軋輥在軋制后中間磨損大、兩端磨損小的這一特點,采用先分別磨兩端、待磨平后再貫穿磨削整個輥面的自動磨削方法。在磨削過程中,當磨削電流低于設定值或超過最大安全值(柳鋼使用的順裕磨床,該功能的電流最大安全值設為200 A)時,數控控制系統將發出進給和換向指令,隨著磨削的不斷進行,Z軸的換向點逐漸向軋輥中央靠近,一旦Z軸換向點接近軋輥中央時,X軸自動退回。當自適應磨削分別從軋輥兩端逐漸執行到軋輥中央時,數控系統會自動轉入全輥面磨削。

熱軋軋輥常規的磨削工藝路線為:磨前測量→中心偏移→趨近工件1→行程控制磨削1→磨削測量→軋輥找正→趨近工件2→行程控制磨削2→磨后測量→程序結束。

5 表面質量控制

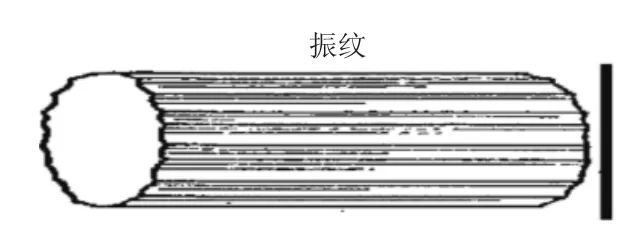

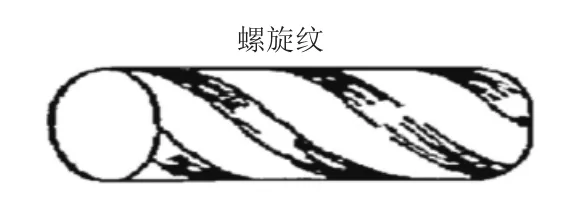

在磨削過程中,往往會在軋輥表面出現振紋或螺旋紋,其解決方法如下。

5.1 振紋

如圖2所示。1)重新鎖緊或平衡砂輪;2)檢查磨床附件的震動,輥頸支撐處以及輥頸的潤滑;3)降低砂輪轉速;4)選擇較軟的砂輪。

5.2 螺旋紋

如圖3所示。降低砂輪轉速;在精磨階段降低拖板速度;砂輪邊緣倒角。

圖2 振紋示意圖

圖3 螺旋紋示意圖

參考文獻

[1] 邱言龍,鄭毅,余小燕,等.磨工技師手冊[M].北京:機械工業出版社出版,2002.

[2] 機械工業職業教育研究中心組編.磨工技能實戰訓練[M].北京:機械工業出版社出版,2004.