感應等離子法制備納米硅粉工藝初探

王立惠,張振軍,劉文平,秦海青,雷曉旭,林 峰

(1.中國有色桂林礦產地質研究院有限公司,廣西 桂林 541004;2.國家特種礦物材料工程技術研究中心,廣西 桂林 541004;3.廣西超硬材料重點實驗室,廣西 桂林 541004)

硅作為重要的半導體材料,在超硬材料、信息材料等領域中扮演著極其重要的角色。一般而言,納米粉體是指粒徑主要分布在1到100nm之間,且具備體積效應或表面效應的顆粒集群。當硅材料向納米尺度轉變時,已被賦予了新的特性。納米硅粉作為一種新興材料在鋰電負極材料、光伏材料、陶瓷材料、復合材料、催化材料、超硬材料等領域中都具備巨大的潛在市場和應用前景[1]。

目前制備納米硅粉的主要方法有以下三種[2-4]:(1)機械球磨法。該方法是利用球磨過程中產生的機械碾壓力和剪切力將粒徑較大的原料硅粉直接研磨成納米尺寸的硅粉。球磨法制備的納米硅粉成本較為低廉,但是雜質含量較高且顆粒的形貌和粒度范圍難以把控。(2)化學氣相沉積法。將硅烷在高氫稀釋的氣氛下加熱至分解,然后在氣相環境中快速冷凝,從而制得納米硅粉。由于硅烷屬有毒、易爆氣體,該方法存在不小的安全隱患。(3)等離子蒸發冷凝法。利用高溫等離子體作為熱源將原料硅粉瞬時氣化,然后將硅蒸汽快速冷卻,從而獲得納米硅粉。根據熱源的不同又可以細分為直流電弧等離子法和感應等離子法。后者較前者又具有等離子體炬大、無電極污染等優點。本文采用感應等離子法制備了一系列納米硅粉,并對制備工藝和粉末的性狀進行了初步的探討。

1 實驗

1.1 感應等離子法制備納米硅粉實驗裝置及原理

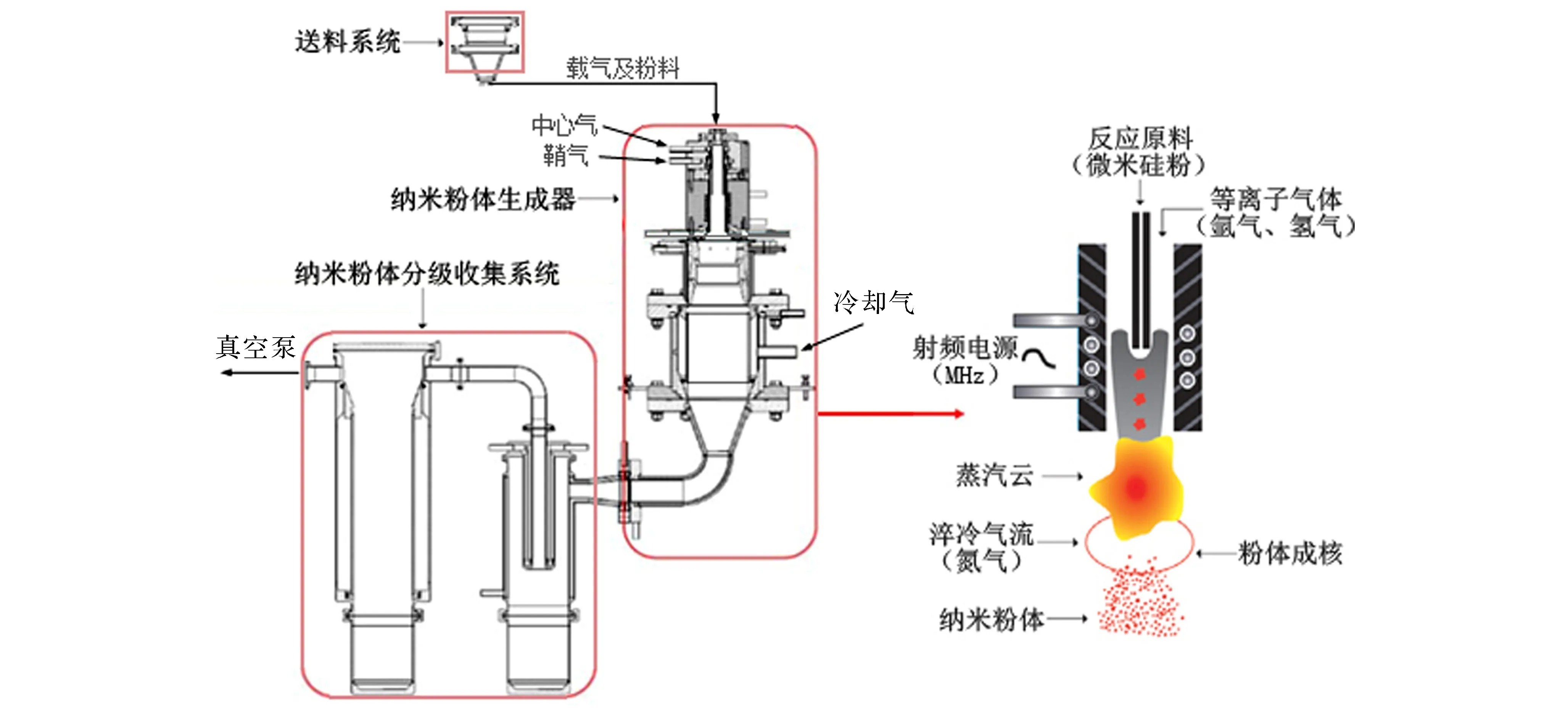

納米硅粉的制備實驗在加拿大泰克納等離子系統公司的15kW粉體合成系統上進行,設備的基本構造和原理如圖1所示。設備主要由送料系統、納米粉生成器和納米粉體分級收集系統三個結構單元組成。從反應器頂部通入中心氣和鞘氣,在射頻電場的作用下電離生成高溫等離子焰炬。原料硅粉經由送料系統被載氣攜帶至焰炬區域并在高溫環境下迅速氣化。生成的硅原子(或硅離子)蒸汽云隨著氣流進入冷卻區域,在冷卻氣體的作用下凝結成核,生成微小的硅顆粒,經過旋風分級,在過濾器處收得納米硅粉。

圖1 設備基本構造和制備原理Fig.1 Basic structure of the equipment and principle of powder preparation

1.2 工藝方案

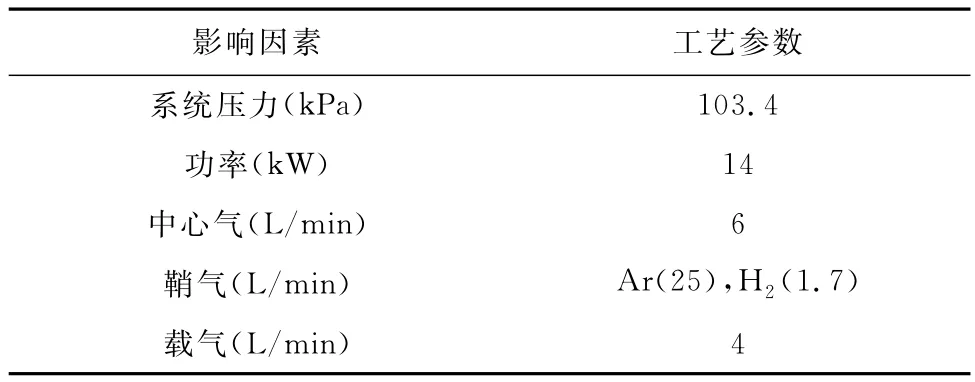

影響納米硅粉制備過程的主要因素有系統壓力、功率、中心氣、鞘氣、載氣、冷卻氣、送料速率等,本文主要研究了冷卻氣氣流大小與送料速率對納米硅粉制備的影響。除送料速率與冷卻氣流之外的工藝參數如表1所示。

表1 納米硅粉制備的主要工藝參數Table 1 The main technological parameters of the preparation of nanometer silicon powders

其中,鞘氣和中心氣為等離子體炬提供電離氣氛,鞘氣中引入氫氣是為了提高電離活性,有助于提高等離子體炬的溫度。載氣的流量大小會影響原料粉進入系統的初速度。這幾個氣流因素與系統壓力及功率共同決定了等離子體炬的大小和原料硅粉在高溫區域飛行的速度。

采用IGA智能重量吸附儀測定粉末的BET平均粒度;采用日本電子(JEOL)公司的JSM-6380LV型掃描電子顯微鏡(SEM)對粉末的形貌進行分析;采用Bruker公司生產的D8-ADVANCE型X射線衍射儀分析材料的物相。

2 結果與討論

2.1 冷卻氣流對納米硅粉制備的影響

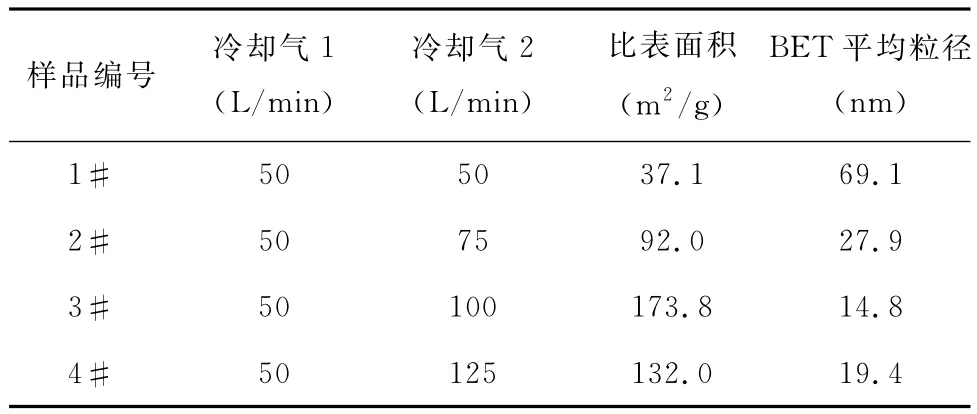

在其它工藝參數不變的前提下,以同樣的送粉速率(1.0g/min)給料,在冷卻區域通入不同配比的冷卻氣流(所用氣體為氮氣),并將所制備的納米硅粉依次編號為1#、2#、3#、4#樣。采用BET重量法對所得樣品進行表征,結果如表2所示。

表2 不同冷卻氣流下納米硅粉的BET平均粒徑Table 2 BET average particle sizes of nano-silicon powders under different cooling conditions

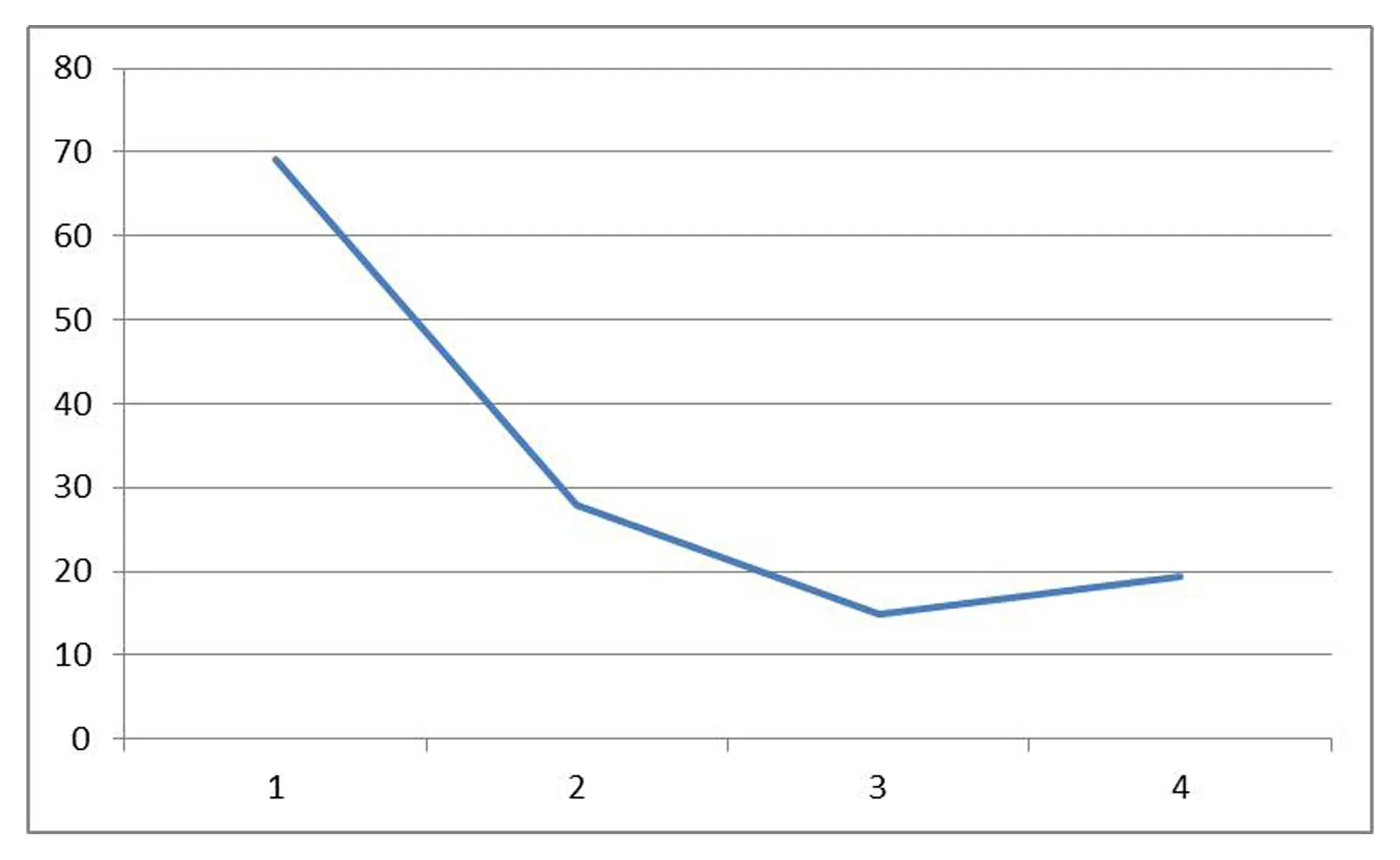

表2中冷卻氣1為軸向冷卻氣流,數值保持不變,主要作用為形成保護氣幕與冷卻等離子體炬側邊。冷卻氣2為徑向冷卻氣流,為主要冷卻手段,其數值依次遞增25L/min。從表2中可以看出,隨著冷卻氣流的增大,1#至4#樣品的平均粒徑呈先銳減,再平緩減小,最后輕微增大的趨勢,這一變化趨勢在圖2中得到更加直觀的表現。這一現象表明,在納米硅粉的制備過程中冷卻氣流的大小是影響粉末粒徑變化的一個關鍵因素。感應等離子焰炬形成的熱氣流束攜帶著硅蒸汽自由往下放噴流,在自然熱傳導的作用下緩慢冷卻。當徑向注入一個冷卻氣流時,氣體溫度會迅速下降。驟冷條件下硅蒸汽會快速達到超飽和狀態,進而凝結成核,形成硅微粒。在這一過程中,硅粉顆粒的尺寸(dp)變化可由公式1表達[5]:

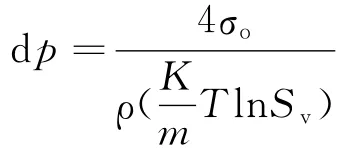

圖2 不同冷卻條件下納米硅粉平均粒徑變化圖Fig.2 Particle size variation of nano-silicon powders with different cooling conditions

式中σo和ρ分別代表液體的表面張力和密度,是波爾茲曼常數,m 是分子蒸汽質量,T 是局部溫度,Sv的定義是一定溫度下蒸汽壓與飽和蒸汽壓的比率,與氣體溫度成反比。很顯然,顆粒尺寸主要取決于飽和蒸汽溫度,其與dp成反比,溫度變化越迅速,納米顆粒越細。這一理論與表2中1#至3#樣品的粒度變化趨勢相符。4#樣品的平均粒度比3#樣有所增大,可能的原因為:制備3#樣品時的冷卻氣流已經充分發揮了淬冷效果,4#樣品過剩的冷卻氣流增加了系統的總氣流量,使氣流對硅粉微粒的攜帶能力有所增強,導致較大尺寸的粉末被攜帶至過濾器處,從而使所制得的納米硅粉的平均粒徑有所增大。因此可以初步確定3#的冷卻氣流參數為一個拐點,在制備小尺寸納米硅粉時,2#、3#樣的淬冷方案較為合理。

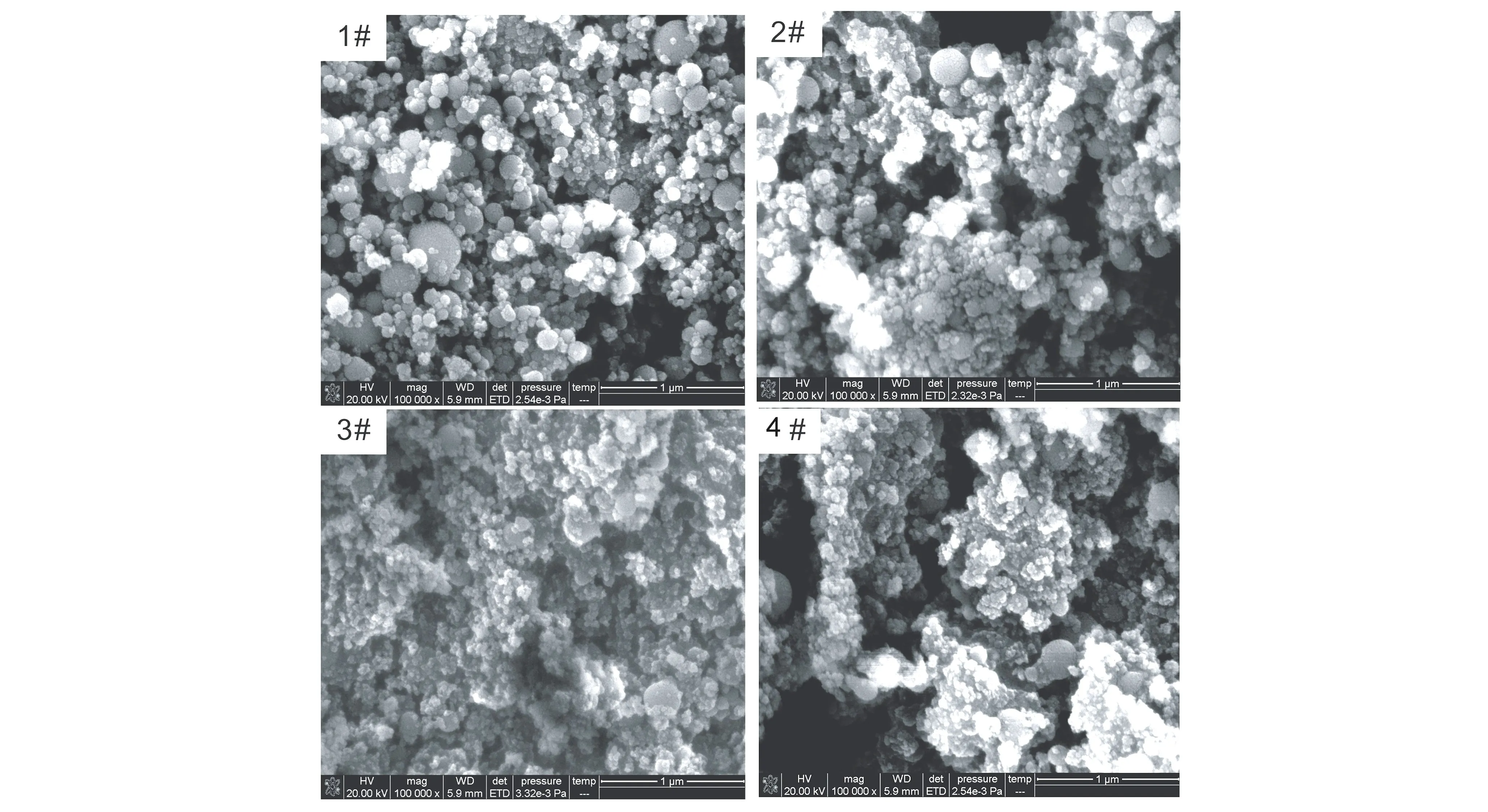

圖3為1#至4#納米硅粉的SEM形貌圖,從圖中可以很直觀地看出4個樣品的粒徑變化趨勢與上文所述一致。1#樣中主要為表面光滑的球形或類球形顆粒,顆粒尺寸從幾十到幾百納米不等。大顆粒之間還夾雜一些只有幾個納米至十幾納米的微小顆粒,這些小顆粒大多表面粗糙,形狀距球形偏離較大,彼此緊密堆積或黏覆于大顆粒表面。隨著冷卻氣流的增大,在2#樣中,小顆粒所占的比例明顯增加。在3#、4#樣中,主要以小顆粒為主,間或有一些大顆粒分布。這再次證明加強淬冷條件會使硅原子凝結成核、集聚成粒的時間大大縮短。硅原子要凝聚成球狀,需要先形成液態的集聚體,在表面勢能趨于最小的趨勢下形成球形小液滴,然后冷卻得到固態的球形顆粒。在加大冷卻氣流后,冷卻進程縮短,液滴在非穩定態凝固,甚至會跳過液態直接凝結成粒。所以,在強冷條件下,所得納米粉顆粒多為形貌較為不規則、表面粗糙的小顆粒。這些小顆粒表面存在殘余應力,且結晶程度不高,具有較大的比表面積和表面活性。

圖3 1#至4#納米硅粉SEM形貌圖Fig.3 SEM images of 1#~4# nano-silicon powders

選取1#至3#樣進行X-ray衍射分析,結果如圖4所示。從圖中不難看出,1#的衍射峰最為尖銳,隨著冷卻氣流增大,2#、3#的衍射峰尖銳度呈遞減趨勢。這再次證明了表面粗糙的小顆粒結晶度不高。圖中只發現Si的特征衍射峰,并沒有看到硅的氧化物和氮化物。這說明在整個硅粉的制備、收集和存儲過程中不存在過度氧化問題,且氮氣作為冷卻氣流在硅粉的制備過程中并不參與化學反應。

2.2 送粉速率對納米硅粉粒徑的影響

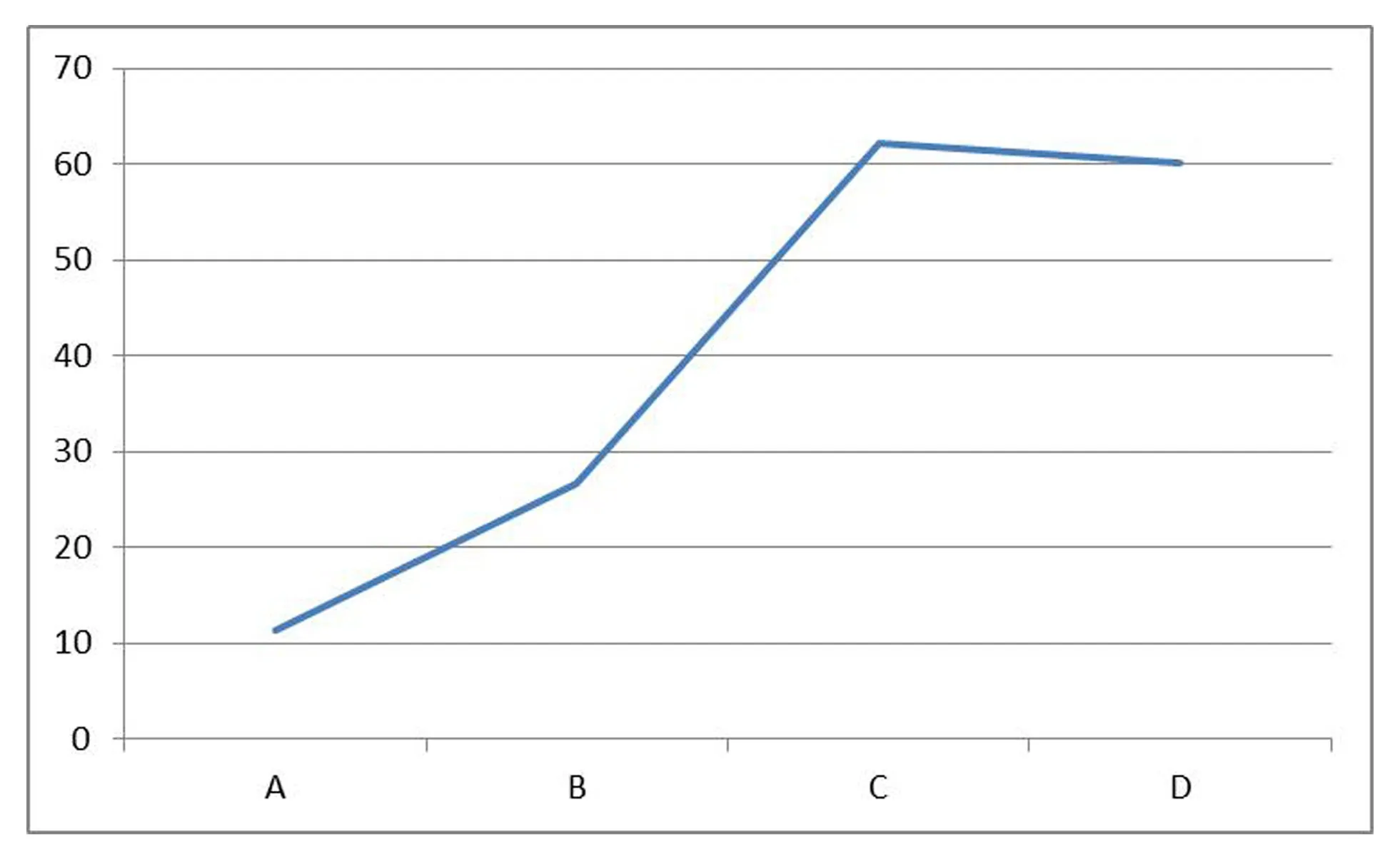

根據上文所述,選擇冷卻條件為:冷卻氣1設為50L/min,冷卻氣2設為75L/min。在其它工藝參數不變的前提下,以不同的送粉速率給料,并將所制備的納米硅粉依次編號為A、B、C、D樣。所得樣品的BET表征結果如表3所示。圖5為依據表3的測試結果繪制的平均粒徑變化折線圖。結合表3與圖5可以看出,A至D號樣品隨著送粉速率的遞增呈現先逐步增大后基本持平的變化趨勢,拐點為C樣品。

圖5 不同送粉速率下納米硅粉平均粒徑變化圖Fig.5 Particle size variation of nano-silicon powders on different powder feeding rates

高溫等離子體可以看作一個快速流動的高黏度液體[6],當原料硅粉進入等離子區域時,會吸收熱量降低等離子體的溫度,同時也會使等離子體的流動速度變得滯緩。等離子區域溫度下降會降低原料粉與等離子體之間的能量耦合程度。與此同時,等離子體流動速度變慢會使得原料粉在高溫區域的飛行時間延長,有助于提高二者的能量耦合程度。所以,送粉速率對原料硅粉加熱過程的影響是一個競爭機制。另外,送粉速度的大小會影響等離子高溫區域硅原子的濃度大小,硅蒸汽原子的濃度越大,彼此之間發生碰撞的幾率就越高,就更容易形成大尺寸的顆粒。這就解釋了前三個樣品的平均粒徑會隨著送粉速率的增大而增大。而D樣的平均粒徑與C樣基本持平,這是由于D樣的送粉速率發生過載的原因。當系統輸出功率不變時,熱等離子體對原料硅粉的加熱氣化作用是有極限的。當等離子區域通入過量的原料粉時,過剩的粉末會不完全熔融,形成球狀的微米級硅粉,后續會被旋風分級裝置分離。甚至還有部分原料硅粉未發生熔融,直接落在焰炬下方的反應室內壁。過量供粉會造成原料硅粉的浪費,同時會降低納米硅粉的制備效率。

3 結論

(1)采用感應等離子法可以制備出平均粒徑為十幾到幾十個納米的高品質納米硅粉,所制得的納米硅粉純凈度較高,粒度分布較窄,形貌趨于球形或類球形。

(2)淬冷條件是影響納米硅粉粒度大小的關鍵因素之一。隨著冷卻氣流的增大,納米硅粉的平均粒徑呈遞減趨勢。同時,冷卻氣流過大也會對納米硅粉的制備造成不利的影響。

(3)在一定供粉范圍內,納米硅粉的平均粒徑會隨著送粉速率的增大而增大。當發生過量供粉時,納米硅粉的平均粒徑變化不大。

參考文獻:

[1] 段波,李克平,趙興中.影響金屬超微粉粒徑的幾個因素[J].材料工程,1996(2):13-15+23.

[2] 高書娟.納米金屬硅粉制備新工藝[J].機電工程技術,2012(8):139-140+214.

[3] 秦海青,雷曉旭,劉文平,等.納米硅粉顆粒粒徑的測試方法研究[J].超硬材料工程,2017(1):23-26.

[4] 徐世帥,張旺璽,梁寶巖.金剛石與硅燒結制備金剛石/碳化硅復合材料[J].超硬材料工程,2015(5):28-32.

[5] 張健偉,張振軍.感應耦合等離子技術制備納米粉體工藝特點[J].超硬材料工程,2013(6):24-27.

[6] 尚福軍,史洪剛,王有祁,等.感應等離子納米鉭粉制備技術研究[J].兵工學報,2009(8):1119-1123.