硬線70鋼表面結疤成因分析

關文博, 齊治畔, 朱 嘉, 孔祥濤

(1.山西建邦集團通才工貿有限公司, 山西 臨汾 043400; 2.首鋼集團有限公司技術研究院,北京 100043)

山西建邦集團通才工貿有限公司鋼廠在軋制70鋼線材產品時,線材表面出現結疤和堆鋼的生產事故,而且從外觀看,存在多種結疤缺陷類型。為此,對鋼軋各工序工藝情況進行全面分析,并對鑄坯及缺陷材取樣進行能譜和電鏡分析。通過分析,找出了產生結疤的原因,并提出了具體的解決措施。

1 線材表面的宏觀形貌

結疤是線材表面與線材基體部分或完全分離的金屬翹皮,有文獻將結疤的形成分為三個階段,包括鑄坯的缺陷、軋制過程的延伸以及冷卻過程中翹起[1]。而也有文章指出關于結疤的原因是一個復雜的過程,既有結疤原因的界定,又有技術與設備的問題,需要進行系統管理[2]。

70鋼在進精軋機前發生堆鋼和開裂,線材表面有明顯的結疤現象:肉眼觀察可以發現里面有類似異金屬壓入,四周輪廓清晰[3]。且結疤部分的銹蝕顏色與基體不一致。從照片上看開裂盤條的開裂處,有明顯的硬質異金屬嵌入,并且異金屬的銹蝕顏色發紅(見圖1);酸洗后的盤條顏色一致(見圖2)。

圖1 原始盤條斷絲

圖2 酸洗后的劈裂鋼絲

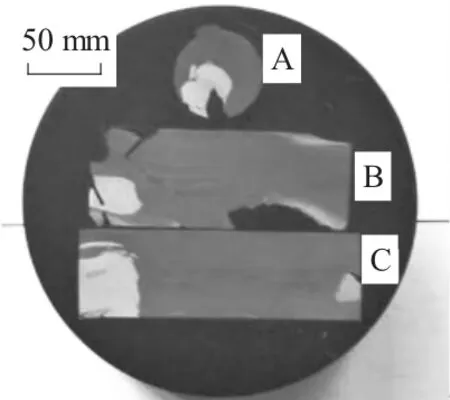

對劈裂的斷頭采用線切割進行鑲嵌制樣。采用經過5%的硝酸酒精進行腐蝕后,兩種組織顏色有明顯的不同(見圖3和圖4)。

圖3 典型斷頭組織照片

圖4 典型斷頭橫剖面照片

2 缺陷部位成分、組織分析

掃描電鏡是金屬材料性能評價及新材料研發過程中必不可少的研究手段,可以分析材料的成分、組織、夾雜物和合金元素。

下頁圖5中的試樣4的掃描電鏡成分出現明顯的鉻峰,侵蝕后的組織為典型高碳鋼亞共晶鑄鐵的顯微組織。基體組織為70鋼的索氏體組織加上少量的鐵素體組織。

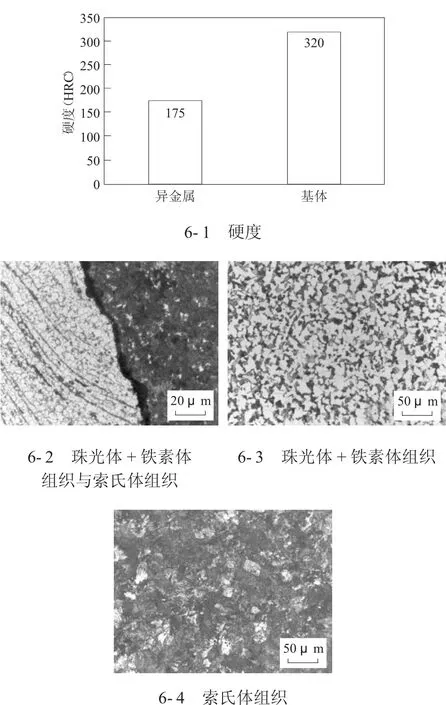

從下頁圖6可以看出,圖4中的試樣A、B、C侵蝕后的組織為典型珠光體+鐵素體組織、高碳鋼亞共晶鑄鐵的顯微組織。基體組織為70鋼的索氏體組織加上少量的鐵素體組織。

圖5 斷頭組織試樣4的形貌分析

圖6 圖4的形貌分析

金屬的硬度是評定金屬材料力學性能常用指標之一,硬度試驗可以反映金屬材料在不同化學成分、組織結構及熱處理工藝條件下性能的差別。經過HR-150DT洛氏硬度計硬度儀測試:低碳鋼組織的硬度值(HRC)為 170~180,平均為 175;基體組織的硬度(HRC)為 315~345,平均硬度(HRC)為 320。

通過電子探針對軋材的橫截面和縱截面進行成分定量分析可知,本次發生堆鋼異金屬嵌入物為兩種(見表1):一種嵌入物是高碳高鉻的金屬,w(C)=0.99%~4.40%,w(Cr)=15.95%~37.93%,w(Si)=0.64%~1.52%,w(Mn)=0.33%~0.40%;另外一種嵌入物是中碳鋼成分,w(C)=0.35%~0.41%,w(Mn)=0.48%~0.58%。

表1 檢測的電子探針結果分析 %

3 線材表面結疤原因分析

70鋼在進精軋前發生堆鋼,而且壓入的異金屬是冷態,在軋制溫度下硬度遠遠大于軋件本身的硬度。

究其異金屬的來源,主要有三方面的來源:

首先,軋機軋輥滾動體環形破碎脫落在軋制過程中壓入高溫的軋件上面,造成堆鋼和結疤事故;其次,軋機修復時堆焊材質隨著過鋼量的增加,疲勞破損,在軋制過程中壓入軋件;最后是鑄坯自身質量問題,鑄壞自身含有高溫難溶物質,在終軋最終變形中暴露出來,導致軋材堆鋼和開裂。

為防止類似事件的發生,不應使用銹蝕嚴重的軋輥,以改善軋輥材質;及時更換磨損的軋輥和軋槽;經常檢查和清除軋槽中的氧化鐵皮。

4 結論

1)造成70鋼堆鋼和結疤的異金屬成分是外來高碳高鉻硬質合金物質和中碳鋼成分的物質,其來源可能源于軋輥滾動體疲勞破損和修復的軋輥焊材物質。

2)現場應加強設備維護和鑄坯質量管理,以避免類似事故的發生。

[1]錢衛忠.線材表面結疤的控制.江蘇冶金[J].2003,31(3):40-42.

[2]彭鋒.高速線材表面結疤原因研究與控制對策[C]//2011年中南泛珠三角十一省(區)煉鋼、連鑄學術年會論文集.廣州:廣東省金屬學會煉鋼連鑄委員會,2011.

[3]龔桂仙.鋼鐵產品缺陷與失效實例分析圖譜[M].北京:冶金工業出版社,2012.