燒結生產降燃料消耗實踐

劉 燊, 吳從方, 李樹璋

(鹽城市聯鑫鋼鐵有限公司, 江蘇 鹽城 224003)

燒結生產降燃料消耗實踐

劉 燊, 吳從方, 李樹璋

(鹽城市聯鑫鋼鐵有限公司, 江蘇 鹽城 224003)

摘要:介紹了某燒結廠降低燒結礦固體燃料消耗采取的一系列攻關措施。通過各項活動的開展,燒結礦固體燃料消耗得到了有效的控制,燒結礦加工成本有所降低,獲得了較好的經濟效益和環保效益。

關鍵詞:燒結; 燃料消耗; 工藝改造

引 言

近年來,中國鋼鐵產能嚴重過剩,行業競爭愈發激烈,降低工序加工成本變得愈發重要。燒結工序能耗約占整個鋼鐵企業生產過程的10%,而燒結生產固體燃料消耗約占燒結工序能耗的80%,所以降低燒結固體燃料消耗是燒結工序的主要節能途徑。為了有效降低燒結礦固體燃料消耗,鹽城市聯鑫鋼鐵有限公司燒結廠(以下簡稱“聯鑫燒結廠”)進行了相關的工藝攻關工作。

1 改進前水平

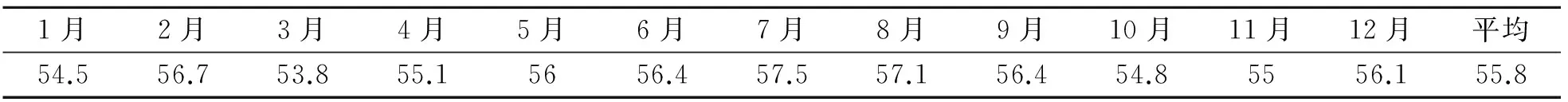

2014年,聯鑫燒結廠燒結礦固體燃料消耗平均達到55.8 kg/t(如表1所示),遠遠超過了同行業先進水平。

表1 2014年1~12月固體燃料消耗統計/(kg·t-1)

2 高消耗的原因分析

(1)燒結礦FeO指標控制偏高。受操作水平、原料條件、設備條件等因素的影響,燒結礦FeO指標控制偏高,達到9%以上,適當降低FeO指標可以降低部分燃料消耗。

(2)布料厚度偏低。受臺車漏風、平料器等因素影響,聯鑫燒結廠燒結布料厚度不足, 只有650 mm左右。

(3)混合料溫度偏低。一混加冷水、二混蒸汽量不足、白灰配比不足,混合料熱量帶入少,燃料需要量大。

(4)混合料水分偏高。

(5)燃料粒度不均勻,熱量浪費多。燒結生產要求燃料<3 mm粒級占到80%以上,聯鑫燒結廠只能達到50%~60%,>3 mm粒級造成熱量浪費,<0.5 mm部分過多,被風抽走,導致了燃料的浪費。

(6)工藝參數控制不盡合理,不能有效利用熱量,增加了燃料浪費。

3 工藝攻關措施

3.1 降低燒結礦FeO指標

FeO是燒結礦的主要成分,對燒結礦強度與冶金性能有重要影響。國內外都推行低FeO燒結,如何降低FeO含量從而提高燒結礦的冶金性能成為緊迫任務。

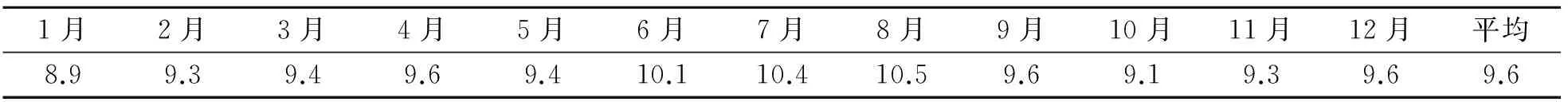

聯鑫燒結廠燒結礦FeO指標控制偏高,2014年燒結礦FeO指標平均值達到9.6%(如表2所示),與國內同行業相比控制較高。

表2 2014年1~12月燒結礦FeO指標/%

參照國內先進行業8%左右,并結合廠內燒結機實際工藝水平,經過認真分析計算,將燒結礦FeO目標確定為9%以下。

3.1.1 降低FeO的難點

(1)混合料溫度低

混合料溫度低,造成燒結過濕層厚,混合料透氣性差,透過料層的有效風量少,燒結料層氧化性氣氛弱,甚至炭粒燃燒周圍氧氣供應不足,局部形成較強的還原性氣氛,造成礦粉中鐵氧化物還原成FeO,最終導致燒結礦FeO指標的升高,燒結礦還原性差,高爐焦比升高。

(2)燒結抽風系統漏風

燒結機頭、尾密封板漏風,臺車車體之間磨損漏風,臺車滑板與滑道之間等處漏風易導致燒結料層燃燒過程不均勻、風短路,燒結不均勻,甚至夾生料,極大地降低了鐵礦粉的氧化度,燒結礦FeO含量升高。

(3)燃料粒度均勻性差

燃料粒度大小不均勻,不能達到0.5~3 mm的要求,>3 mm粒度增加,造成燃料在混合料層偏析,大粒度燃料集中在料層下部,小粒度燃料分布在料層上部,料層下部還原性氣氛強,FeO含量升高,且燒結礦成分均勻性也變差。

(4)燃料、熔劑下料精度差

原配料秤精度較差,下料誤差不能滿足燒結燃料下料精度要求,FeO指標難以控制,經過論證,將配料秤更換為精度較高的電子秤,改善了下料準確性,滿足了生產要求,穩定了燒結礦各項指標。

3.1.2 采取針對性措施

(1)一混配加熱水,二混蒸汽預熱

一混水箱配加熱水,同時利用蒸汽進一步將熱水加熱。把預熱蒸汽管伸入二次混合機內,通過多種方式,提高混合料溫度,通過調節蒸汽閥門可準確控制蒸汽流量,穩定混合料溫度。

(2)燒結機漏風治理

更換兩臺燒結機頭、尾密封板共4塊,更換漏風嚴重的風箱膨脹節,對磨損嚴重的臺車進行整修,增加耐磨板,臺車欄板變形嚴重的進行更換,對機頭電除塵星型卸灰閥更換為蘑菇頭式的雙層卸灰閥,減少漏風。

(3)燃料粒度改善

增加煤粉預篩分系統,把<3 mm的煤粉直接進倉。燃料破碎粒級(<3 mm)由原來的>50%~60%提高到>70%。燃料破碎粒級提高后,燃料在混合料中分布均勻性明顯提高,使FeO指標的控制易于實現。

3.1.3 實施效果

通過所有針對性措施的實施,燒結礦FeO指標實現了下降,FeO指標情況統計如表3所示。

表3 2015年1~12月燒結礦FeO指標/%

2015年燒結礦FeO指數平均8.5%,較2014年的9.6%降低了1.1%。

3.2 提高厚料層操作

提高料層厚度的影響因素分析:平料器影響、臺車漏風影響。

(1)平料器影響

原平料器設計是刮板式,通過上、下調節刮板的高度調整料層厚度;上、下調節范圍受到限制,不能超出欄板。

(2)平料器改造

將原有上、下調節平料器去除,改為上、下浮動式平料器,可以隨著料層上、下自行調節,確保做到滿臺車布料。

3.3 提高混合料溫度

混合料溫度不足,尤其是冬季生產,外界氣溫低,混合料熱量散失大,混合料溫度往往只有30℃左右,燒結過濕層厚度增加,不僅極大地影響產能,還導致了燃耗居高不下。

3.3.1 原因分析、制定針對性措施

對造成上述情況的原因進行分析,并制定針對性措施,如表4所示。

表4 原因及措施

3.3.2 措施實施

(1)提高水溫

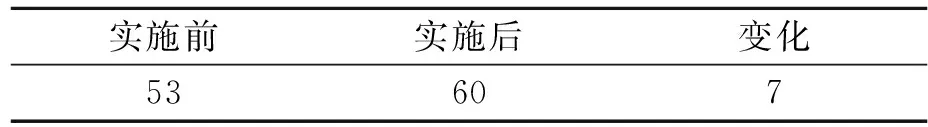

把汽輪機冷凝器的冷卻水直接引到一混水箱,對一混過程進行不間斷地補充熱水,同時,還利用外網蒸汽對一混水箱的水進行預熱,進一步提高水溫,如表5所示。

表5 一混水溫變化/℃

(2)提高石灰配比,改善白灰消化效果

由于自產石灰產能較好,根據石灰生產情況,適當提高石灰配比,一混加熱水,改善石灰消化,提高消化速度,提高白灰消化放熱利用率,如表6所示。

表6 一混料溫變化/℃

(3)二混增加蒸汽量

將燒結余熱回收設備低壓蒸汽和豎爐蒸汽引至二混過程,將原本直排的余熱回收蒸汽有效利用起來,增加了二混蒸汽量,改善了預熱效果,有效地提高了混合料溫度,如表7,8所示。

表7 二混料溫變化/℃

表8 混合料溫度變化/℃

3.4 其他措施

3.4.1 降低混合料水分

由于長期以來形成的操作習慣,混合料的水分均保持在8%以上,也是導致固體燃料消耗高的一個原因。因此,在技術人員的指導下,將混合料加水量逐步下調,直至水分偏干狀態,測定混合料水分,然后堅持這個水分值進行操作,難點在于改變習慣性大水分布料操作。第一階段將泥輥處混合料水分穩定控制在7.8%;這一過程用了1個月時間進行規范操作。接下來繼續將混合料水分往下限控制,以1個月為期限,分3個階段,每階段10天,最終將水分控制在7.0%~7.5%。

3.4.2 改善燃料粒度

白煤進廠粒度粗細不均勻,對生產不利;經四輥破碎機處理后,大粒度白煤得到了破碎,但小粒級部分的粒度也變得更細,這就增加了0~0.5 mm的無實際生產意義部分,這部分煤粉在混合料中容易被抽走,形成了浪費。

經過反復測試和研究,決定對進廠白煤進行預處理:將<3 mm部分和大粒度料篩分開,<3 mm部分不經破碎直接使用,>3 mm部分大粒度料通過四輥破碎機進行破碎,四輥間隙放大,破碎粒度適當放大,上限控制在5 mm;這樣不僅能提高四輥破碎機的利用效率,還能有效地控制住燃料粒度上限,減少在混合料中的偏析。

3.4.3 燒結工藝參數控制

(1)由于燒結生產絕大部分使用進口粉礦燒結,燒結溫度較精粉燒結溫度高,終點溫度水平較高,要求在正常生產情況下杜絕終點提前。嚴格控制好燒結的終點,以使環冷一段、二段溫度滿足鍋爐要求,提高汽輪機有效功率,降低電耗。

(2)料層厚度、負壓的控制。普1#機料層厚度達到滿欄板,即700 mm,負壓控制在14.5~15.5 kPa;普2#機料層厚度≥750 mm,負壓控制在15.0~16.0 kPa。當混合料透氣性差時,燒結機料層厚度控制在≥650mm,保證機尾燒好、燒透;并反饋給生產科,生產科及時調整原料結構。

3.5 實施效果

通過開展一系列降燃耗的攻關項目,聯鑫燒結廠燒結礦燃料消耗降低明顯,2015年燒結礦固體燃料消耗月平均為49.5 kg/t(如表9所示), 較2014年的55.8 kg/t,降低了6.3 kg/t,年創造效益約2773.88萬元。

表9 2015年1~12月固體燃料消耗統計/(kg·t-1)

4 結束語

通過開展降低燃料消耗攻關活動,降低了燒結礦的加工成本,為企業的降本增效工作做出了應有的貢獻;同時,燃料消耗的降低減少了對能源的需求,減少了CO2對大氣的污染,向節能減排邁出了堅實的一步。

收稿日期:2018-01-26

作者簡介:劉 燊(1979—),男,工程師。電話:18012529222;E-mail:lius80@163.com

中圖分類號:TF046.4