延長油井熱洗檢泵周期的措施探討

孫娟

中國石化河南油田分公司第一采油廠 河南 南陽 473132

引言

在機械采油工藝中,抽油機采油方式占主導地位。而抽油井檢泵周期(單井檢泵周期是油井最近兩次檢泵作業之間的實際生產天數)是反映抽油機井管理水平的一項重要指標,檢泵周期的長短不但與采油時率密切相關,而且直接影響生產成本的控制。隨著油田開發進入后期,油井含蠟量高,熱洗質量要求越來越高,采油井維護性作業和措施作業頻次越來越高,不僅給油田的正常生產帶來了巨大影響,還嚴重影響了采油時率,造成了原油產量下降,采油成本增加。

一、采油井檢泵故障調查和原因分析

我們對含水嚴重的張店區塊8口油井在檢泵周期方面的情況進行了詳細調查統計。這8口油井平均檢泵周期為145天,而同區塊采油廠的油井平均檢泵周期在230天以上,因此我部油井的檢泵周期明顯偏低。我們對檢泵的原因進行了分類統計。結果發現,結蠟嚴重的頻次達到10次,占整個故障頻率的75%,是造成檢泵周期短的主要因素。針對造成泵結蠟嚴重的原因,本文從油井參數、洗井制度等方面展開了調查分析。

1.油井參數

通過調閱生產報表并對油井生產參數進行核對發現,施工設計中對每口油井生產參數都進行了優化設計,主要以抽油機動態控制圖作為宏觀調控工具,以優化參數、提高泵效為目的,制定參數優化措施。調查中發現油井生產參數符合率高,沒有工作參數不匹配的現象。

2.洗井制度

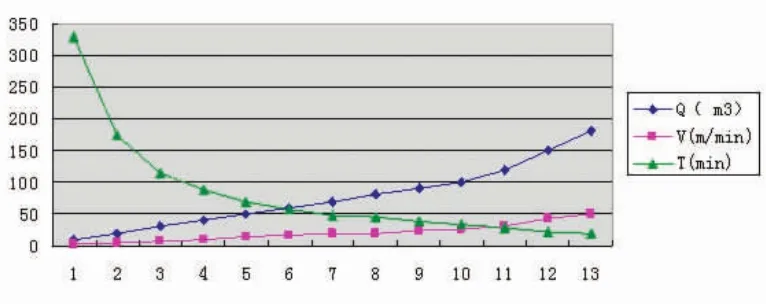

抽油機井熱洗是為了防止蠟晶體在油管壁附著、聚集、長大而堵塞油管,影響油井生產的一種井筒加熱措施。影響熱洗質量的參數主要有熱洗時間、來水溫度、熱洗壓力和排量。這些參數又受熱洗設備的制約,因此,如何確定合理的熱洗時間、熱洗方法,對保證熱洗質量和效果有重要意義。熱洗參數的確定應該遵循以下關系。(如圖1)

圖1 液量、流速及舉升時間關系曲線

由圖1可知,對于低產液量井,油流被舉升到地面的時間要5~6小時,這樣熱洗液溫度會大幅降低,化蠟效果較差。深井泵泵徑大、泵況好,熱洗時間則較短。對于液量為20t以下的井,熱洗時間為7~8小時,沉沒度低于150m、泵徑為56mm以下的井,熱洗時,應把柱塞提出工作筒。液量為10~20t的井,熱洗時間為5~6小時。液量為20~30t的井,熱洗時間為4~5小時。液量為30t以上的井,熱洗時間為3小時。

二、措施制定及現場應用

1.制定熱洗操作規程,實施一井一策管理

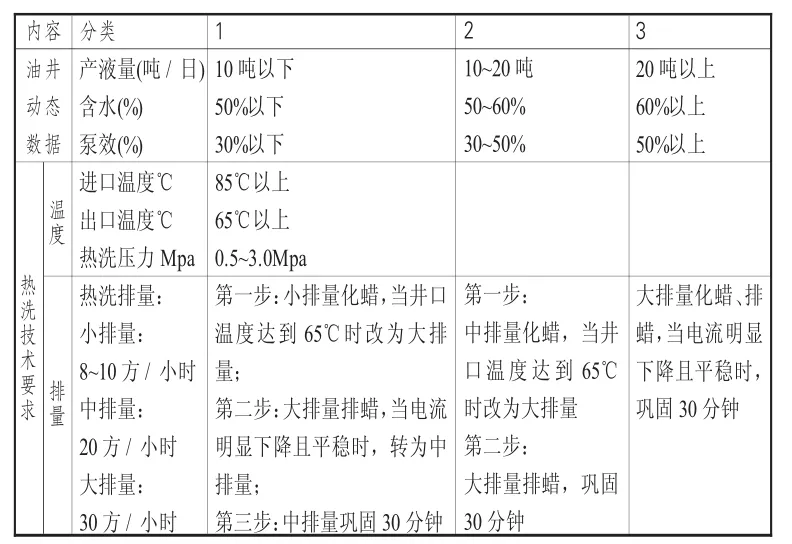

通過實踐,我們根據油井所處的地質條件、生產層位的不同、產液量、含水、結蠟特點,分析和研究出不同的熱洗排量和操作標準。(如表1)

表1 抽油機井熱洗分類及操作標準

2.采用三步法保證熱洗效果

第一步:化蠟。根據熱洗要求,嚴把水溫關,每次洗井罐車拉水溫度必須保證在70℃以上,然后經過熱洗車鍋爐提溫,進口溫度達到90℃~100℃的前提下,開始洗井,先用小排量,控制在8~15m3/h,這樣做能防止蠟塊或死油脫落堆積,把泵卡死或堵塞洗井通道,同時注意觀察洗井電流變化。

第二步:排蠟。當井口的返出溫度達到65℃以上時,要逐步放大排量到30m3/h,進行排蠟的同時密切關注電流變化。

第三步:鞏固。當電流明顯下降且趨于平穩時,說明蠟已排凈,改為中排量20 m3/h,時間控制在30分鐘,目的是保證井筒內管道清潔。

3.實施熱洗質量全過程監測

圖2 熱洗曲線圖

洗井必須認真填寫洗井記錄,溫度、壓力每10分鐘記錄一次,排量按洗井步驟進行記錄,洗完井后,洗井記錄交技術員進行資料整理,作出熱洗曲線(如圖2),并進行效果對比,評價熱洗質量。洗井曲線反映了洗井的方法、步驟、質量標準、效果對比,體現了產量變化,可以評價分析洗井質量的好壞,通過以上幾方面的工作,洗井合格率達到了98.5%。

4.應用效果

對8口油井檢泵周期進行了統計,平均檢泵周期達到了245天,效果顯著。

三、結語

1.根據每口井不同的參數和井況設置洗井參數。

2.洗井期間,進井口套管液體溫度必須大于90℃,井口產出液溫度在70℃以上并保持3~6小時。

3.操作過程不能少于3個循環;洗井時間根據油井不同應在3~6小時之間。

4.洗井后,油井含水與洗前相對一致。

5.洗井期間,采油隊監督與配合人員必須自始至終堅持在洗井現場進行監督與配合。※

參考文獻:

[1]萬仁溥.采油工程手冊(精要本)[M].北京:石油工業出版社,2003.

[2]李穎川.采油工程[M].北京:石油工業出版社出版,2009.