汽車電動尾門系統的設計研究

李超帥,王炳飛,林森,于波,李瑞生

(華晨汽車工程研究院閉合件工程室,遼寧 沈陽 110141)

前言

隨著汽車電子技術的發展與成熟,汽車逐步向舒適化和智能化方向發展,電動尾門已經成為各個主機廠在汽車產品設計、生產和銷售過程中廣泛應用和推崇的技術。目前汽車應用的尾門電動機構主要分為三種類型,第一種型式為電動撐桿式,該結構型式取消了尾門氣彈簧結構,電動撐桿直接布置在車身流水槽位置,具有結構緊湊、外型美觀、不占用側圍空間的特點,多應用于中大型SUV車型[1~2]。第二種型式為擺臂連桿式,該種結構型式保留尾門氣彈簧,在車身側圍安裝電動擺臂連桿以驅動尾門,同氣彈簧共同作用實現尾門開閉,該結構型式占用一定的側圍空間,美觀程度較電動撐桿型式差,優點是可適應尾門尺寸更大、重量更大,因此多應用于尾門質量較大的 MPV車型。第三種型式為電動驅動鉸鏈的型式,該結構型式同樣保留尾門氣彈簧,尾門通過鵝頸式鉸鏈與車身頂蓋連接,電動機構直接驅動鉸鏈旋轉,與氣彈簧共同作用實現尾門的電動開啟與關閉。

電動撐桿式電動尾門結構是目前汽車市場應用的主流型式,也是自主品牌采用最多的電動尾門型式,其核心模塊為控制器、電動撐桿與吸合鎖。其中電動撐桿與吸合鎖的性能參數與尾門系統的匹配是電動尾門系統開發的難點,電動撐桿的支撐點布置、撐桿彈簧力學參數的計算以及驅動電機輸出扭矩的計算是布置開發的關鍵,需與尾門總成的質量質心、鉸鏈軸線布置進行計算匹配,否則將導致車輛尾門出現部分開啟角度無法懸停、手動操作力大或者電動開閉失效等問題。此外,電動吸合鎖的吸合力需與尾門系統支撐反力進行計算匹配,否則可能出現尾門電動關閉上鎖失效的問題[3]。本文通過建立電動撐桿開閉過程的力學模型進行相關力學參數的計算,并采用Excel軟件的公式編輯功能輸出力學曲線指導設計,為電動撐桿式電動尾門的設計提供了理論依據。

1 電動尾門系統簡介

1.1 電動尾門系統結構組成

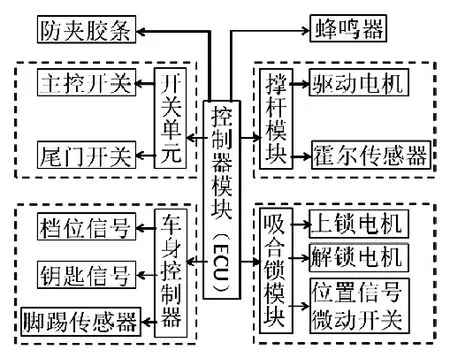

如圖1所示為電動撐桿式電動尾門系統結構框架,電動尾門系統由控制器模塊(ECU)、撐桿模塊、吸合鎖模塊、開關單元、蜂鳴器、防夾膠條(選裝)與腳踢傳感器(選裝)幾部分組成。

圖1 電動尾門系統結構框圖

1.1.1 電動尾門系統控制器模塊

控制器模塊(ECU)為電動尾門系統的大腦,以高性能處理芯片為核心,由驅動模塊、信號采集模塊、A/D轉換模塊與通訊模塊等構成,負責與車身控制器(BCM)之間的信號的傳輸與解析、電動尾門系統信號采集、防夾信號采集、電動撐桿驅動信號輸出、尾門鎖自吸驅動信號輸出等多項控制功能。

1.1.2 電動尾門系統撐桿模塊

圖2 電動撐桿模塊結構

如圖2所示,電動撐桿模塊由球窩接頭、霍爾傳感器、驅動電機、齒輪箱、螺桿、螺母與助力彈簧等部件構成,驅動電機接收控制器模塊發出的指令進行正向或反向轉動,通過齒輪箱減速增扭后帶動螺桿與螺母發生相對轉動,進而推動電動撐桿軸向伸長或縮短,在助力彈簧彈力的共同作用下,實現電動操作尾門進行開啟或關閉動作。電機尾部內置霍爾傳感器,其反饋信號作為尾門開閉運行啟停位置與智能防夾的信號輸入。

1.1.3 電動尾門系統吸合鎖模塊

如圖3所示為電動吸合鎖模塊的結構,吸合鎖模塊由尾門鎖總成、鎖扣總成、吸合電機與卷緊拉線等構成,相比傳統尾門鎖增加了吸合電機與卷緊拉線結構,可由吸合電機實現尾門由半鎖狀態電動關閉至全鎖狀態。

圖3 電動吸合鎖模塊

1.1.4 電動尾門系統防夾膠條

電動撐桿模塊內置霍爾傳感器,具備霍爾防夾功能,通常標定尾門下部鎖體位置的防夾力在60N~100N之間,防夾力標定過小易導致誤防夾觸發頻率增大,防夾力標定過大則易夾傷乘客。此外,尾門后擋風玻璃兩側距離鉸鏈較近,防夾作用力臂較小,此位置需要更大的防夾力才能觸發霍爾防夾,極易導致夾傷乘客的情況出現,因此,高端車通常在此位置設計防夾膠條。防夾膠條傳感器為上下兩個互不接觸的導體,在尾門關閉過程中遇到障礙物施力后,內部導體接觸導通,控制器模塊(ECU)接收信號控制電動撐桿反轉開啟尾門。如圖4所示為防夾膠條斷面示意圖,因其通過壓縮變形后導體接觸導通進行信號反饋,其安裝位置對密封間隙尺寸要求較高,否則易導致誤防夾情況發生。

圖4 防夾膠條斷面示意圖

1.2 電動尾門系統功能執行流程

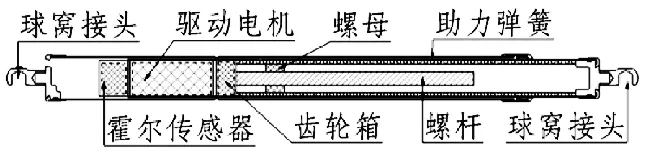

控制器模塊(ECU)在供電完成后,首先進行系統自檢,進入待機狀態,同時通過通訊模塊向車身控制器(BCM)報告系統狀態,在車身控制器(BCM)獲取開門或關門指令后(通過遙控鑰匙的尾門開啟或關閉指令)或者用戶按下尾門開啟或關閉按鈕,控制器模塊(ECU)對控制信號以及尾門系統狀態進行解析并驗證,識別動作類型,發出開門或關門指令。

1.2.1 電動尾門系統開門動作流程

在開門動作流程中,控制器模塊(ECU)首先發出指令電控解鎖尾門鎖,待解鎖信號出現并反饋至控制器模塊(ECU)確認后,驅動電動撐桿執行開門動作,執行過程中霍爾傳感器采集位置信號與防夾信號,在出現防夾信號時立即停止電動撐桿動作,系統重新進入待機狀態,在動作到位后系統即完成開門動作,進入待機狀態。

1.2.2 電動尾門系統關門動作流程

在關門動作流程中,控制器模塊(ECU)首先驅動電動撐桿執行關門動作,執行過程中霍爾傳感器不斷采集位置信號與防夾信號,出現防夾信號時立即停止電動撐桿動作,并驅動電動撐桿回到開啟位置或反向運行一定行程,系統重新進入待機狀態。在電動撐桿驅動尾門關閉至尾門鎖半鎖狀態后,半鎖信號出發并輸出至控制器模塊(ECU),控制器模塊(ECU)發出命令驅動尾門鎖吸合電機進行閉鎖動作,將尾門關閉至全鎖狀態,并檢測上鎖位置信號,在信號合格狀態下停止吸合電機動作,完成尾門關閉。如圖5所示,為電動尾門系統的功能執行流程。

圖5 電動尾門系統功能執行流程

2 電動撐桿機構力值的計算

2.1 電動撐桿助力彈簧力值的設計計算與調整

電動撐桿輸出力主要由三部分組成:助力彈簧彈力、驅動電機輸出力與撐桿系統阻力。其中助力彈簧彈力是電動撐桿輸出力中所占比重最大的部分,助力彈簧力值與彈性系數的設計是電動撐桿設計的關鍵,其力值與彈性系數設計不合理可能導致尾門部分開度區間無法保持懸停,手動開閉操作力大或電動開閉失效的問題出現。

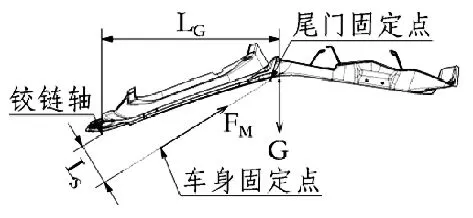

在尾門開閉過程中,尾門在開閉角度內的任意位置可以停止并保持,此狀態稱為懸停,懸停狀態下尾門受自身重力與電動撐桿支撐力作用,電動撐桿電機不工作,撐桿輸出力為助力彈簧彈力與撐桿系統阻力的合力。如圖6所示為尾門在任意角度懸停狀態的受力分析,由力矩平衡原理可知保持尾門懸停狀態所需的單側電動撐桿輸出力FM為:

式中G為尾門總成的重力,LG為尾門重力以鉸鏈旋轉軸為支點的力臂,LS為電動撐桿輸出力力臂。

圖6 尾門懸停狀態受力分析

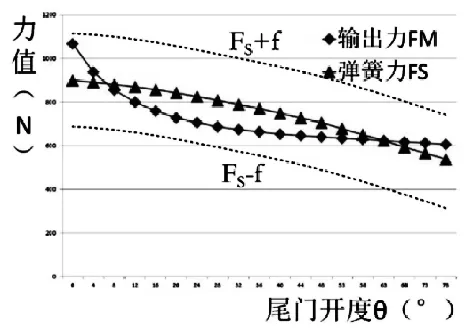

在尾門鉸鏈軸、電動撐桿車身端固定點與尾門端固定點一定的情況下,力臂LG與LS為以尾門開度θ為單一變量的函數;在助力彈簧起始力值與彈性系數一定的情況下,彈簧輸出力FS同樣為以尾門開度θ為單一變量的函數。應用Excel軟件的公式編輯功能,輸出以尾門開度θ為單一變量的單側電動撐桿輸出力FM與彈簧力FS隨尾門開度θ的變化曲線如圖7所示。

圖7 電撐桿輸出力&彈簧力曲線

電動撐桿彈簧力FS與撐桿系統阻力f的合力提供了電動撐桿輸出力FM,因此,當尾門在任意開度下保持懸停所需的電動撐桿輸出力 FM滿足(FS-f)<FM<(FS+f)時,即圖 6中輸出力曲線FM位于曲線(FS-f)與(FS+f)之間區域時,尾門可保持懸停狀態。在彈簧力值與彈性系數的設計上,應以 (FM-FS)最小為設計依據,以增大電動尾門系統在各種工況下的懸停可靠性。

2.2 電動撐桿電機輸出力的設計計算與調整

在尾門電動開閉過程中,助力彈簧彈力與電機輸出力的合力構成了支撐尾門所需的電桿輸出力FM,尾門在任意開度下實現電動開閉所需的電機輸出力為(FM-FS),通過 Excel的公式編輯功能,可輸出(FM-FS)以尾門開度θ為單一變量的變化曲線如圖8所示。

圖8 電動撐桿電機輸出力曲線

為滿足尾門電動開閉的可行性,尾門所有開度下所需的電機輸出力(FM-FS)應小于電機額定輸出力,否則將出現電動開閉失效的情況。在電機額定輸出力小于需求輸出力(FMFS)時,可通過以下兩種方法調整解決:(1)調整電動撐桿車身端與尾門端安裝固定點的位置,增大電動撐桿輸出力作用力臂,以減小需求輸出力(FM-FS)。(2)增大電動撐桿驅動電機額定輸出力。此外,系統設計時應計算車輛在前后駐坡情況下所需電機輸出力均小于電機額定輸出力,以滿足車輛全工況下的電動開閉可靠性。

2.3 手動模式開閉操作力的設計計算與調整

2.3.1 手動開啟操作力的計算

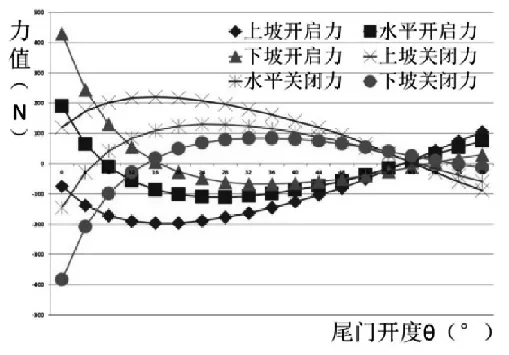

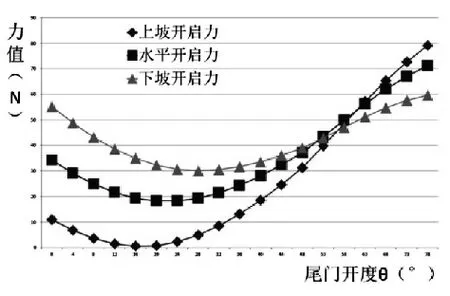

在尾門手動開啟過程中,手動操作力與撐桿輸出力共同克服尾門重力作用實現尾門開啟,此時撐桿系統阻力f與助理彈簧作用力FS方向相反,撐桿輸出力FM=FS-f,根據力矩平衡原理可得尾門在任意開度下手動開啟所需的操作力FOPEN為:

式中 LOPEN為以鉸鏈旋轉軸為旋轉支點的手動開啟力力臂,通過Excel的公式編輯功能,可輸出不同駐坡角度下以尾門開度θ為單一變量的尾門手動開啟操作力曲線如圖9所示。

圖9 尾門手動開啟操作力曲線

2.3.2 手動關閉操作力的計算

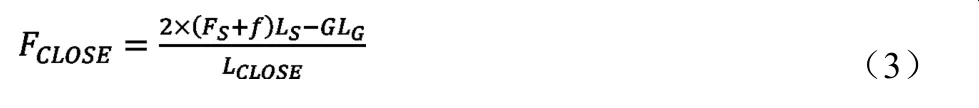

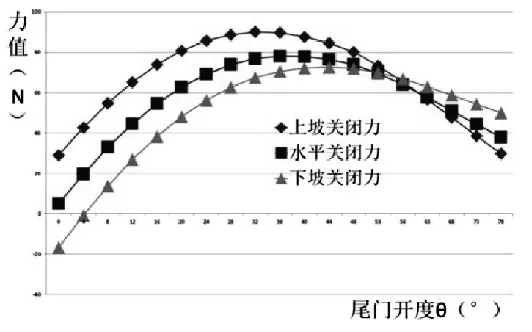

在尾門手動關閉過程中,手動操作力與尾門重力共同克服撐桿輸出力作用實現尾門關閉,此時撐桿系統阻力f與助理彈簧作用力FS方向相同,撐桿輸出力FM=FS+f,根據力矩平衡原理可得尾門在任意開度下手動關閉所需的操作力FCLOSE為:

式中LCLOSE為以鉸鏈旋轉軸為旋轉支點的手動關閉力力臂,通過Excel的公式編輯功能,輸出以尾門開度θ為單一變量的尾門手動關閉操作力曲線如圖10所示。

圖10 尾門手動關閉操作力曲線

為滿足電動尾門系統手動開閉操作的舒適性要求,通常以全工況下手動開閉力均小于100N作為設計目標值進行設計,在目標值不滿足的情況下,可通過調整彈簧力值以及電動撐桿兩端安裝點位置進行設計調整。

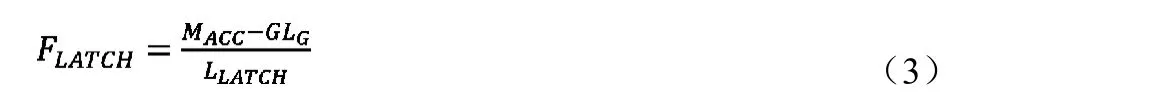

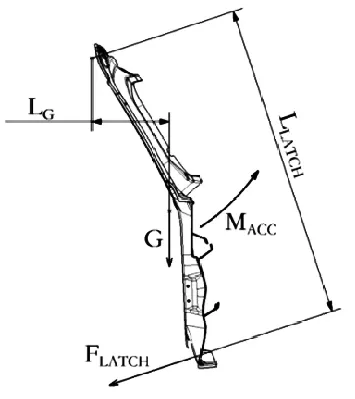

3 電動吸合鎖吸合力的設計計算

電動尾門系統電動吸合上鎖失效是出現頻率較高的故障模式,尾門在電動撐桿作用下關閉至半鎖狀態后,電動撐桿停止動作,由電動吸合鎖將尾門從半鎖狀態吸合至全鎖狀態,此吸合過程中鎖體吸合力需克服尾門密封條阻力、緩沖塊阻力、電撐桿支撐力以及氣壓阻力等系統支撐反力。如圖 11所示,為尾門吸合過程受力分析,根據力矩平衡原理可得尾門關閉至全鎖位置所需吸合力FLATCH為:

式中 MACC為尾門密封條阻力、緩沖塊阻力、電撐桿阻力以及車廂氣壓阻力對尾門的支撐力矩,LLATCH為尾門鎖吸合力以鉸鏈旋轉軸為支點的力臂。

圖11 尾門電動吸合過程受力分析

在鎖體額定吸合力小于需求吸合力FLATCH的情況下,則會出現尾門電動吸合關閉失效的問題,可通過以下兩個方案調整解決:(1)適當調整尾門系統密封條以及緩沖塊等彈性零件的壓縮荷重,以減小需求吸合力FLATCH。(2)調整增大電動吸合鎖額定吸合力。此外,設計計算過程中還需考慮整車制造裝配公差與零部件制造公差對密封間隙與壓縮荷重的影響。

4 結論

電動撐桿與電動吸合鎖的性能參數與尾門系統的匹配是電動撐桿式電動尾門系統開發的難點,設計不合理將導致車輛尾門出現部分開啟角度無法懸停、手動操作力大或電動開閉失效等問題。本文通過理論分析建立了電動撐桿開閉過程與電動吸合鎖吸合過程的力學模型,并應用Excel軟件的公式編輯功能輸出了相關力學曲線,為電撐桿助力彈簧彈力、驅動電機輸出力以及吸合鎖電機吸合力的設計提供了依據。

參考文獻

[1] 張兆民.基于LIN通信的電動尾門系統[J].汽車零部件,2015(10):48~50.

[2] 于波.汽車尾門電動舉升機構的設計研究[J].汽車實用技術,2017(18):16~17.

[3] 李仲煒.汽車電動尾門關閉力問題的分析與改進[J].汽車工程師,2016(2):55~56.