催化劑在煤制甲醇工業中的應用

張 昶

(山西焦煤集團五麟煤焦開發有限責任公司,山西 汾陽 032200)

甲醇是重要的化工原料之一,同時也是寶貴的液態燃料,各國對甲醇的需求量越來越大。我國的石油資源短缺,煤炭資源相對豐富,采用煤制甲醇,不僅可以提升煤炭的附加值,同時為解決石油不足開辟了一個新途徑,具有重要的現實意義。本論文歸納了目前煤制甲醇工業上廣泛使用的幾種催化劑使用情況。

1 NC307催化劑

NC307催化劑由南化集團研究院開發研制,主要含有銅、鋁、鋅的氧化物,具有一定的金屬光澤,端部為球面的黑色圓柱體,比表面積較大,可達到110 m2/g[1]。該催化劑的具體技術指標為:初活性≥1.3 g/(mL催化劑·h);耐熱活性≥1.0 g/(mL催化劑·h);體積收縮率在5%~6%。

該催化劑被應用于濮陽龍宇化工有限公司的甲醇生產裝置,使用條件:空速為5 000 h-1~20 000 h-1,溫度為200 ℃~300 ℃,壓力為3.0 MPa~15.0 MPa。2011年,將NC307催化劑和惰性瓷球裝入塔中第四層,首先對催化劑進行升溫還原,還原結束后開始小負荷生產,平均轉化率可提高至50%以上,最后進行系統生產運行。從結果來看,NC307催化劑具有良好的使用效果:1) 活性較高。CO單程轉化率在初期能達到40%以上,后期通過調節工況,依然保持在35%左右。2) 結蠟較少。生產裝置采用該催化劑后,7年內未對裝置進行除蠟處理。3) 穩定性好。可通過控制反應器溫度延長催化劑壽命。4) 甲醇產量較高。最高甲醇日產量可達622.65 t。由此看出,NC307催化劑具有明顯的優勢[2-3]。

2 QDB系列耐硫變換催化劑

QDB系列耐硫變換催化劑相較于傳統的氧化鋁催化劑具有明顯的優點,主要是強度及抗粉化能力強,可避免催化劑粉化帶來的一系列問題,延長裝置運行時間,加入助劑后,催化劑的低溫活性和耐低水汽比性能有所提高,能降低反應系統的運行溫度[2-3]。該催化劑外觀為粉紅色或淺綠色球狀或條狀,強度>120 N/cm,比表面積≥110 m2/g,有效成分為w(CoO)=1.0%~1.4%以及w(MoO3)=6.0%~8.0%,其余為助劑和載體。

該催化劑已被應用于某600 kt/a煤制甲醇項目和河南開祥化工有限公司的甲醇生產裝置,經變化工藝流程中的水氣比,QDB系列催化劑顯示出優異的活性和穩定性,以及更為突出的低水汽比性能,不僅可以降低投資成本,而且能有效節約中壓蒸汽,使生產成本降低。但是在生產中應很好地控制以下幾個參數:1) 開、停車次數。開、停車頻繁會導致催化劑床層溫度出現大幅度變化。2) 系統壓力。甲醇合成系統控制著系統的壓力,因此進合成塔的原料氣的磷氫比直接影響甲醇合成反應。3) 變換爐進氣溫度。催化劑床層溫度應高于碳洗塔出口氣體溫度40 ℃。4) 壓差。應保持較高的碳洗塔液位,控制塔盤補水流量在45 m3/h~50 m3/h。

3 K8-11型耐硫變換催化劑

K8-11型耐硫變換催化劑由青島莊信恒瑞催化劑有限公司生產,屬于含特殊助劑和新型組分的寬水氣比、寬溫以及寬硫的鈷鉬系一氧化碳耐硫變換催化劑,具有低起活溫度、寬活性溫度范圍,良好的穩定性以及耐高水氣分壓、高壓和高硫的優點[4]。該催化劑的使用溫度一般在200 ℃~500 ℃范圍內,使用時的入口溫度高于露點溫度25 ℃以上,防止水蒸氣冷凝,但是不能過高,初期維持在265 ℃左右,末期可適當提高20 ℃左右。為了使變換單元出口氣體中的CO含量滿足要求,需要調整配氣的氣體流量。催化劑床層溫度不能高于480 ℃,有利于延長該催化劑的使用壽命。而且該催化劑可以在較寬的壓力下使用,最高能承受10 MPa,空氣流速最高可達6 000 h-1(干氣)。K8-11型催化劑的抗毒性較強,但是氧氣或者空氣會使得硫化態的催化劑溫度上升,甚至燒毀催化劑,同時產生的SO2會降低催化劑的活性以及造成下游設備的腐蝕。同時,原料氣中含砷化合物會導致催化劑失活,在使用過程中需要嚴格注意。工藝氣中較高的硫含量對催化劑的活性具有幫助作用,硫含量過低會引起反硫化現象,導致催化劑失活。

3.1 催化劑的裝填

該催化劑適用于軸徑向變換爐,在裝填過程中應盡可能減小催化劑的間隙度,達到“密集型”裝填。

3.2 催化劑的硫化

該催化劑中的活性組分以氧化態的形式存在,所以在使用時需要進行硫化處理,才能達到理想的催化效果,硫化工藝分為含硫氣體硫化以及硫化劑硫化。

3.3 催化劑使用情況

1) 裝置開車初期,由于負荷較低,變換爐上層的催化劑反應熱不容易散去,導致溫度過高而被迫停產。

2) 裝置開車初期,工況易波動,變換爐中被帶入一部分水,導致催化劑床層溫度下降。可通過開加熱爐蒸干催化劑中的水。

3) 催化劑具有較好的強度。即使變換單元開、停車次數較多,也不會導致變換爐的床層阻力發生較大變化,催化劑不會出現粉化、破碎現象。

4) 催化劑低溫活性較好。在265 ℃的變換爐入口溫度下,CO含量均可達標。

4 LC308型催化劑

LC308型催化劑由西北化工研究院開發研制。該催化劑以銅—鋅—鋁為基礎,外觀為黑色圓柱體,比表面積>60 m2/g。將該催化劑與同期使用的甲醇催化劑進行對比,發現LC308型催化劑的活性明顯較高。目前,為了提高該催化劑的使用效果和拓寬使用范圍,優化了催化劑的制備工藝條件,主要包括以下4點:

1) 制備了鋅鋁尖晶石載體催化劑;

2) 增強了活性組分之間的協同作用;

3) 改善了催化劑的孔結構和比表面積,活性增強;

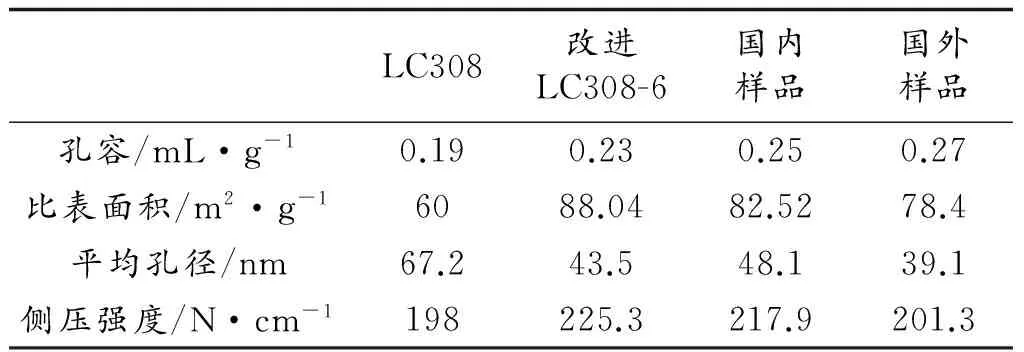

4) 添加助劑對催化劑的性能有所提高。表1總結了改進后催化劑的基本物化性能指標[5]。

表1 催化劑物化指標

由上表可以看出,改進后的LC308催化劑具有較大的孔容和比表面積以及較小的平均孔徑,孔結構與國內樣品和國外樣品相當。

5 RK-05型催化劑

RK-05型催化劑由銅、氧化鋅和氧化鋁組成,具有較高的分散度,因此表現出良好的活性和選擇性,同時催化劑中的銅晶粒被其他兩種物質覆蓋,抗毒能力較強,綜合性能優于國內同類產品。目前,該催化劑已被應用于各類甲醇生產裝置中,表現出很好的低溫活性、選擇性、機械強度和熱穩定性,使用效果良好。

6 MK型催化劑

MK型催化劑由丹麥托普索公司研制,主要分為MK121催化劑和MK151催化劑。MK121催化劑是以優化銅分散為基礎,在此基礎上采用FENCETM柵欄技術開發了第三代的MK151催化劑,催化劑的選擇性、穩定性以及壽命均有所提高,兩種催化劑的具體化學組成和性能參數見表2[6]。

表2 MK121和MK151催化劑的組成和性能參數

經過升級之后,MK151催化劑的平均CO單程轉化率可提高5.6%,最大生產負荷提高6.9%,并且MK151催化劑的實際產能相較于MK121催化劑也有大幅度提高。

7 總結

本論文介紹了NC307催化劑、QDB系列耐硫變換催化劑、K8-11型耐硫變換催化劑、LC308型催化劑、RK-05型催化劑以及MK型催化劑的基本性質,以及在煤制甲醇裝置中的使用條件和優點,對后續的煤制甲醇生產具有一定的指導作用。

參考文獻:

[1] 孔振清,孫飛龍,劉晶.NC307催化劑在煤制甲醇裝置中的應用[J].河南化工,2012,29(19):53-55.

[2] 古黎明,李建立,馬江濤.QDB系列催化劑在煤制甲醇裝置中的應用[J].化肥工業,2012(3):69.

[3] 李仕超.QDB-01型耐硫變換催化劑運行總結[J].化肥工業,2016,43(3):52-54.

[4] 陳峻賢.K8-11HR型耐硫變換催化劑在年產180萬t煤制甲醇裝置中的應用[J].化工技術與開發,2011,40(10):65-68.

[5] 李選志,高俊文,王亞利,等.LC308型甲醇催化劑研究進展[C].南寧:全國工業催化技術及應用年會,2010.

[6] 安博.MK151與MK121甲醇催化劑在60萬t/a裝置中的使用對比[J].煤化工,2015,43(2):34-38.