傳統處理工藝組合技術在治理電鍍廢水中的應用研究

張 雷, 趙 勇, 張亞甜, 劉 聰, 梁 闊

(首都航天機械有限公司,北京 100076)

電鍍能夠對金屬的外形進行裝飾,并起到保護的作用,是工業上通用性強、使用面廣的工藝之一。但由于鍍件功能要求各異,鍍種、鍍液組分、操作方式及工藝條件等種類繁多,相應帶入電鍍廢水中的污染物也就變得較為復雜,因此,電鍍被列為當今全球三大污染工業之一[1]。常見電鍍廢水中含有鉻、銅、鎳、鋅、錫、鉛、鎘及鐵等重金屬離子,被認為是最難以處理的廢水之一。現階段,要想更好地進行電鍍廢水處理,需要進一步提升電鍍廢水處理技術水平[2]。

1 廢水來源

某電鍍車間承擔某種大型系列產品零部件的表面處理工作,具有鍍種全、槽體大、用水量大的特點,生產工藝過程中廢水的來源主要有三部分:1) 鍍件在電鍍之前的酸、堿處理工藝過程中產生的清洗廢水;2) 鍍件在電鍍之后漂洗過程中產生的含鉻廢水、含氰廢水、含氟廢水和金屬離子酸堿廢水(以下簡稱綜合廢水);3) 設備、地面的沖洗水以及“跑、冒、滴、漏”等產生的地面散水。

2 廢水處理機理

目前,電鍍廢水處理的前端做好廢水的“分流”,末端采用成熟、傳統處理工藝的組合技術進行“分治”的應用,給電鍍廢水的處理帶來了極大的幫助。針對廢水產生的特點,我們按照“分流分治”的原則,按照污染物的化學性質將含鉻廢水、含氰廢水、含氟廢水和綜合廢水在生產現場進行物理分割、專管輸送、末端分線處理。廢水的末端處理采用成熟、可靠的傳統處理工藝技術并進行有效的組合,同時配備較高的自動化控制系統和污染物在線檢測系統。具體處理機理如下:

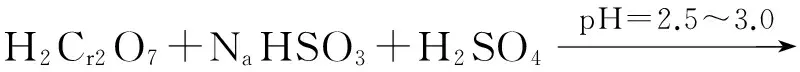

1) 含鉻廢水。采用亞硫酸氫鈉法對含鉻廢水進行處理,出水排入綜合廢水處理系統。反應機理見式(1)、(2)。

(1)

(2)

2) 含氰廢水。采用次氯酸鈉法對含氰廢水進行兩級破氰處理,再采用絮凝沉淀、金屬離子捕集與超濾組合工藝對重金屬離子進行沉淀、捕集和深度過濾處理,保證廢水中各項污染物達標排放。反應機理見式(3)~式(7):

(3)

(4)

(5)

(6)

(7)

3) 含氟廢水。含氟廢水采用化學絮凝與氣浮處理工藝,出水排入綜合廢水處理系統或達標排放。反應機理如第175頁式(8)。

(8)

4) 綜合廢水。綜合廢水處理系統采用化學絮凝與沉淀處理工藝,出水經過砂濾、活性炭吸附以及超濾等預處理環節處理后進入反滲透處理系統,出水用于工件前處理漂洗用水和廠房清洗用水。反應機理如式(9)。

(9)

3 處理工藝選擇

某電鍍車間內布置了鍍鉻、鍍鎘、鍍鋅、鍍鎳、陽極氧化、化銑、磷化、不銹鋼酸洗等生產線,生產工藝過程中產生含鉻、含氰、含氟和綜合廢水。廢水設置專用管線分別輸送4種廢水,在生產現場采用物理隔離措施,將地面散水按照含鉻、含氰和綜合廢水分別收集后排入相應專用管線。

針對廢水水質特點,在廢水處理站分別安裝了含鉻廢水處理線、含氰廢水處理線、含氟廢水處理線、綜合廢水處理線和回用水制備生產線,實現了對廢水中各類污染物的有效處理,同時實現了部分達標廢水的資源再利用。廢水處理工藝流程見圖1。

4 系統控制與污染物檢測控制

4.1 廢水處理系統控制功能

各條廢水處理線前段廢水調節池設置高、低液位控制;廢水處理量采用流量計控制計量;廢水中污染物反應狀態采用pH計、ORP控制;加藥系統設置調節閥控制加藥量,并設置缺藥自動報警功能。

圖1 電鍍廢水處理工藝流程圖

各條廢水處理線控制系統分電腦界面自動控制和現場手動控制相互切換的雙回路控制系統,并具有自動保護和故障聲光報警功能。

廢水處理的正常操作運行在電腦控制臺完成,電腦控制界面包括以下內容:1) 電鍍廢水處理系統工藝流程界面,顯示每條廢水處理線的工作狀態,以及處理系統中各個廢水污染物采樣檢測點。2) 含鉻、含氰、含氟、綜合廢水處理線工藝流程界面,實時顯示各條處理線中各控制單元工作狀態。界面上設置有控制參數設定、控制系統啟停等保證系統正常運行的功能模塊。3) 回用水制備生產線工藝流程界面,實時顯示各系統中各控制單元的工作狀態和出水參數。4) 儲水池液位界面,實時顯示廢水調節池、事故處理池、回用水池、排放水池液位。5) 故障報警系統界面,所有泵體、風機及自動控制閥門一旦出現故障,報警信號將傳輸至電腦故障報警系統,同時顯示電氣控制柜中相應的故障元件。6) 實時數據顯示系統界面,顯示各條廢水處理線上pH值、ORP值、廢水流量等參數,實時顯示各廢水在線檢測儀器檢測的污染物排放濃度值。7) 加藥系統、污泥處理系統和通風系統界面,實時顯示各加藥鑵中的藥劑量,顯示各污泥鑵中的污泥量及壓濾機工作狀態,顯示廢水處理處理站通風系統工作狀態。8) 歷史數據查詢系統界面,查詢系統某日廢水處理水量、累計處理水量等歷史數據。

4.2 污染物檢測控制

廢水處理系統設置三道水質檢測系統,從而有效保證了廢水的達標排放。

4.2.1 反應槽自動不合格回流檢測系統

在各廢水處理線的反應槽中配備pH計與ORP計,實時監控污染物的反應狀態,當反應槽中廢水與藥劑反應后顯示的數據不在預先設定的控制參數內時,反應槽出水口回流閥自動開啟,出水返回處理系統前端廢水調節池,直至廢水與藥劑反應顯示的數據落在預先設定的控制參數內時,反應后的廢水流入后端泥水分離系統進行后續處理。

4.2.2 固液分離不合格回流檢測系統

在各廢水處理線的固液分離器出水端設置人工采樣口,按操作規程要求進行水質采樣檢測,當出現廢水超標時,人工開啟固液分離器出水端回流閥門,同時關閉固液分離器排水閥門,使超標廢水返回處理系統前端廢水調節池。

4.2.3 排放水池在線檢測系統

排放水池安裝有六價鉻、總鉻、總鎘、總鎳和總氰化物在線檢測裝置,實時檢測排放水池外排水水質,當出現污染物超標時,系統發出報警信號傳輸到電腦控制界面,提示操作人員采取應急措施,將超標廢水用泵打入事故處理池。

5 運行效果分析

廢水處理系統排水執行《電鍍污染物排放標準》(GB21900-2008),檢測數值見表1。

表1 廢水監測數據統計表

從表1中可以看出,處理后的排放廢水均達標。

6 結語

全國各地對電鍍工藝都制定了不同程度的提標改造要求,甚至是行業退出要求,電鍍廢水的污染與處理已經成為電鍍企業的生存問題。為了降低對環境的污染,出現了很多處理重金屬的可行性技術。本文通過研究電鍍廢水的水質特點,按照“分流分治”的原則,在末端采用成熟、傳統處理工藝的組合技術,對電鍍廢水中各類污染物進行了有效處理,不合格回流檢測系統的應用,最終實現了污染物的穩定達標排放,值得推廣應用。

參考文獻:

[1] 賈金平,謝少艾,陳虹錦.電鍍廢水處理技術及工程實例[M].北京:化學工業出版社,2003:9-15.

[2] 曾佳敏.基于化學沉淀法在電鍍廢水處理中的應用探討[J].科技與創新,2017(11):159-160.