板翅式氣-水換熱器傳熱與阻力性能試驗研究

周黛怡楊洪海*郭浩吳亞紅張衛鋒丁振芳

1東華大學環境科學與工程學院

2無錫方盛換熱器股份有限公司

0 引言

汽液板翅式換熱器常用在工程機械領域,氣體側的流動特性在整個換熱過程中起主導作用,換熱器的傳熱系數主要由氣體側決定[1]。目前,國內研究人員對氣液板翅式換熱器的傳熱和流動阻力性能方面已經有過大量研究。在液體側流量和空氣側流量對換熱器性能的影響方面,王嬋等人[2]通過熱負荷裝置研究了水流量對氣-水板翅式換熱器的散熱量,水阻以及進出口溫差的影響,擬合出了板翅式氣水換熱器的散熱量、水阻以及水進出口溫差與水流量的關系;李廣甫等人[3]利用低溫空氣循環制冷速凍試驗臺,分析比較了高壓和低壓條件下空氣流量對低溫空氣制冷系統中板翅式換熱器性能的影響,結果表明低壓側空氣流量對換熱器的效率影響較大,而高壓側空氣流量對制冷量的影響較大。此外,還有一些研究人員探討了不同工況下傳熱因子與雷諾數之間的關系。張小松[4]等人通過對自行設計的水—空氣板翅式換熱器進行了用作表面式空氣加熱器與表面式空氣冷卻器的實驗,得到了空氣側對流換熱系數與摩擦系數的準則關系式。然而,卻鮮有研究人員系統地對試驗所得傳熱因子及阻力因子與通用關聯式所得傳熱因子及阻力因子進行比較并分析其原因。

本文利用風洞試驗臺對工程機械用鋁制板翅式氣-水換熱器進行傳熱性能與阻力性能試驗研究。為鋁制板翅式氣-水換熱器在工程機械領域的應用及選型提供參考依據。

1 試驗裝置

試驗在風洞試驗臺上進行,整個試驗裝置分為試驗試件,試驗系統,測量系統以及數據采集系統四個部分。試驗臺所處的環境為恒溫環境,溫度維持在20±0.3%℃。實驗室內的壓力恒定為一個大氣壓(101.325 kPa)。試驗中熱介質為65%℃的熱水,冷介質為20%℃的空氣。

1.1 試驗試件

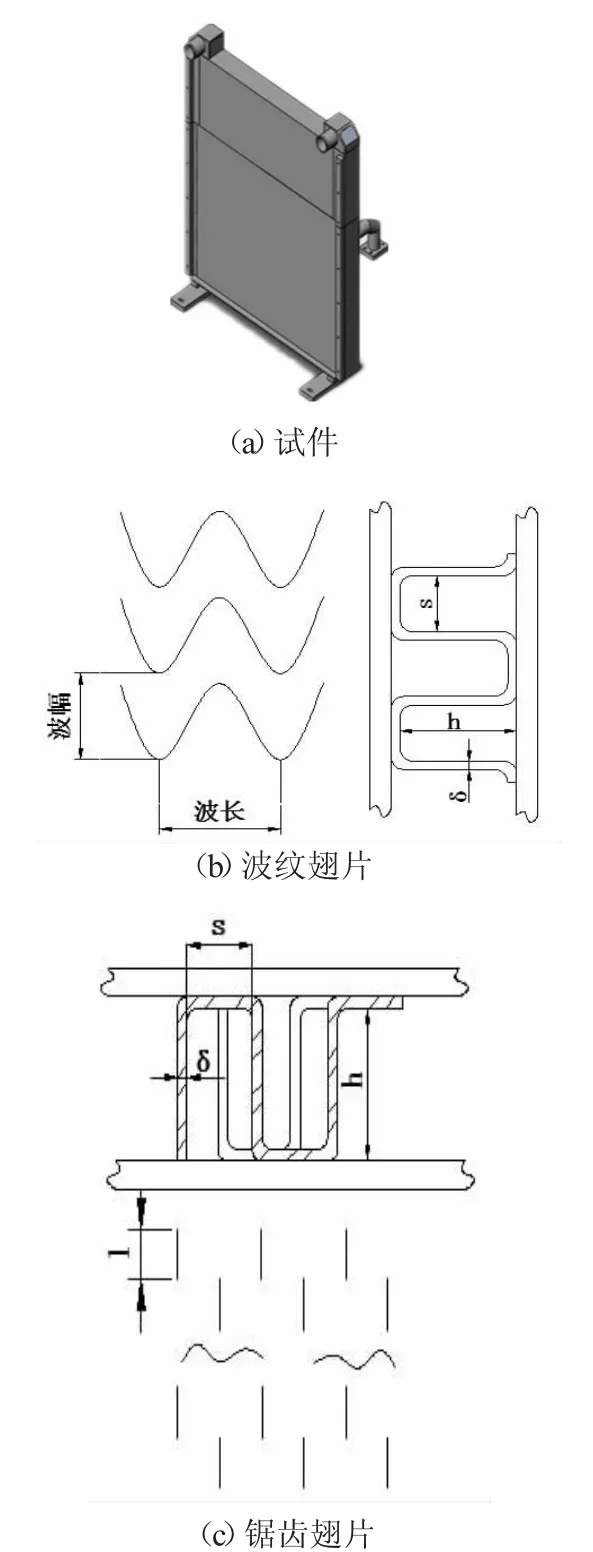

試驗試件是一種鋁制板翅式換熱器,如圖1(a)。其中換熱器芯體的冷空氣側為波紋型翅片,如圖1(b),熱水側為鋸齒翅片,如圖1(c),試驗試件的具體型號及翅片結構參數見表1和表2。

圖1 試驗試件及翅片結構示意圖

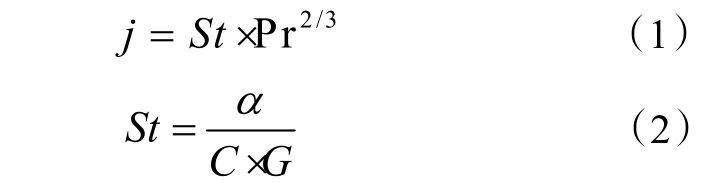

表1 板翅式換熱器的型號

表2 翅片結構參數

1.2 試驗系統

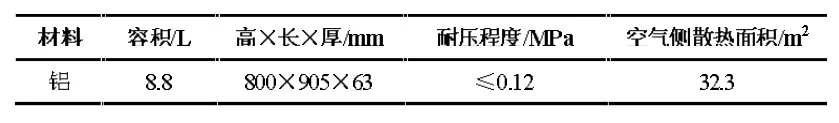

試驗系統分為風系統和水系統。其中風系統主要由整流器,風管,均流器,風機以及變頻器組成,如圖2所示。風系統中進口空氣的溫度控制在20±0.3%℃,空氣流量的變化通過調節變頻器來實現。水系統主要由水箱、加熱器、水泵等組成,水箱中的水溫由192 kW的加熱器控制在 65±0.3%℃,水的流量控制在100 L/min。

圖2 風系統示意圖

1.3 測量系統

1)空氣、水進出口溫度。水系統中的溫度傳感器采用PT100鉑電阻在板翅式換熱器芯體進出口管道上測量,精度為B級。試驗過程中控制水的溫度恒定為65±0.3℃。冷空氣的進出口溫度采用PT100溫度變送器在換熱器前后進出風口測量。

2)空氣、水的流量。采用渦輪流量計測量水體積流量,渦輪流量計的精度為0.25%。冷空氣的流量采用噴嘴組合測量,試驗過程中,保持水的體積流量恒定為100 L/min。

3)試件前后的壓差。在試件前后的風道上開設靜壓測孔,靜壓孔連接成環狀。水系統試件前后的壓差采用壓差傳感器在芯體的進出口管道上測量,精度為0.5%。

1.4 數據采集系統

整個試驗過程中所有傳感器測量信號采集是由智能數據采集模塊來完成并與計算機連接,完成數據的記錄和儲存。在保證水流量,水和空氣的進口溫度以及進口壓力不變的前提下,通過改變變頻風機的轉速實現對空氣流量的調節。試驗數據的采集是在工況穩定后進行的,每次工況穩定時間約為15 min。

2 數據處理

2.1 實驗數據計算步驟

2.1.1 傳熱因子j 的計算

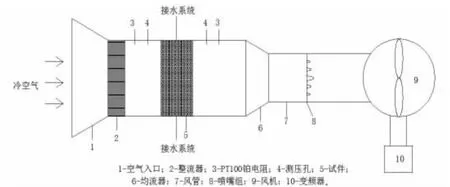

傳熱因子由式(1)和(2)計算

式中:G為空氣側質量流量,k g/(m2s);Pr為普朗特數;St為斯坦頓數;α為換熱系數;C為空氣比熱容。

實驗中先通過下述公式計算空氣側傳熱系數,繼而通過迭代計算得到傳熱因子j。

空氣側換熱量:

水側換熱量:

熱平衡誤差,本試驗熱平衡誤差Δ <5%,所測數據有效。

平均換熱量:

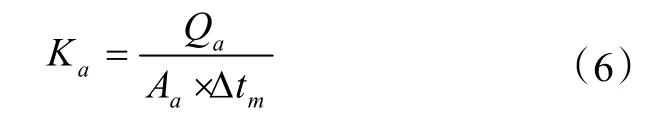

總傳熱系數:

傳熱過程熱阻:

式中:Qa為空氣側換熱量,kW;Cpa為空氣的比熱容,kJ/(kg·℃);ma為空氣的質量流量,kg/s;ΔTa為空氣側進出口溫差;Qw為水側換熱量,kW;Cpw為水的比熱容,kJ/(kg·℃);mw為水的質量流量,kg/s;ΔTw為水側進出口溫差;Ao,w為水側的總傳熱面積,m2;Ao,a為空氣側的總傳熱面積,m2;ηw為蒸汽側翅片表面效率;ηa為空氣側翅片表面效率,由 于空氣側ηa為換熱系數的函數,ηa=f(α),故 需采用迭代計算才能計算出空氣側換熱系數,由此得到翅片傳熱因子j。

2.1.2 阻力因子f的計算

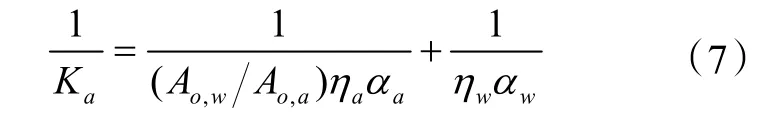

試驗中,試驗元件的阻力主要由以下幾部分組成:換熱器入口,出口以及換熱器中心部分阻力。在冷態吹風試驗下測得空氣流經試件后的壓力降 Δp,由范寧公式[5-6]計算得到阻力因子f值

式中:Δp為實驗測得空氣流經翅片后的壓力降,kPa;ρ為實驗中空氣流經試件進出口平均溫度下的密度,kg/m3;De為測試試件空氣側翅片的當量直徑,m;Le為測試試件空氣側流道長度,m;u為進入翅片前空氣流速,m /s。

3 試驗結果分析與討論

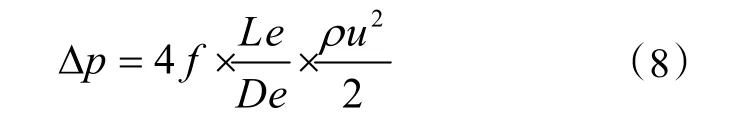

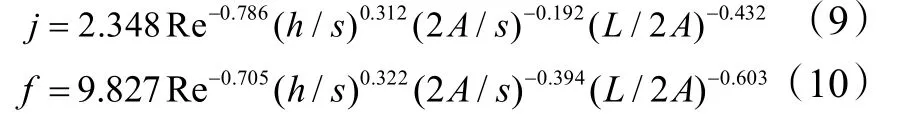

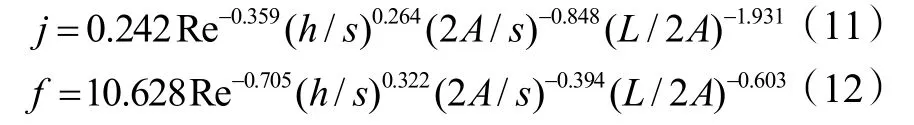

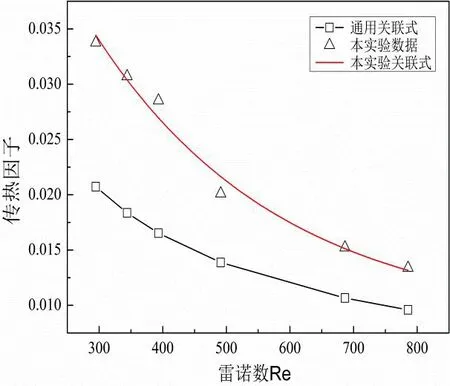

基于前人的研究,關于波紋翅片性能經驗式目前研究尚少。Sheik and Velraj[7]通過數值計算得到了波紋翅片的通用關聯式,如式(9)-(12)所示。

在100≤Re≤800時

在1000≤Re≤15000時

圖3所示是由通用關聯式和實驗結果得到的傳熱因子的對比,可以看出:在整個測試工況的雷諾數范圍內(0≤Re≤800),兩者隨雷諾數的變化趨勢一致,均隨著雷諾數的增加呈指數形式下降。但實驗結果明顯高于通用關聯式(高出20%~40%左右),隨著雷諾數的增大,兩者偏差有逐漸減小的趨勢。是由于通用關聯式適用的翅片尺寸范圍較廣,針對具體一種翅片尺寸,不能保證其精度。為了更好地服務于產品設計及工程應用,需要在實驗基礎上修正通用關聯式。

圖3 傳熱因子隨雷諾數變化趨勢

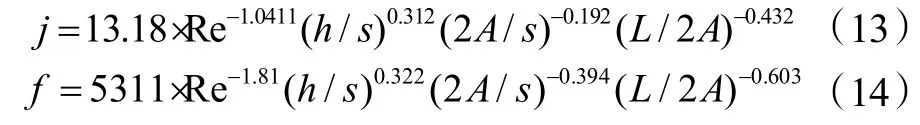

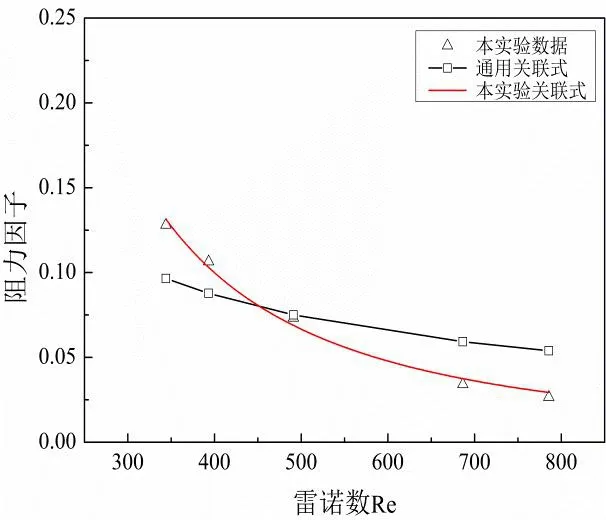

圖4 所示為經驗值和實驗得到的阻力因子的對比,可以看出:在 0≤Re<500 的范圍內,實驗結果明顯高于經驗值(高出 2%~52%左右),隨著雷諾數的增大,兩者的偏差逐漸減小。在 500<Re≤800 的范圍內,經驗值高于實驗結果(高出 2%~34%左右)且隨著雷諾數的增大,兩者的偏差逐漸增大。產生偏差的原因如上傳熱因子所述。因此,對于本文研究的波紋型翅片通過實驗得到低雷諾數下(0≤Re≤800),j因子、f因子的擬合關系式:

圖4 阻力因子隨雷諾數變化趨勢

4 結論

本文利用風洞試驗臺對某工程機械用板翅式氣 -水換熱器進行傳熱性能與阻力性能試驗研究,并與通用關聯式進行比較。試驗表明,針對某種特定的翅片驗證了通用公式并得到結論:由通用關聯式和試驗結果計算得到的傳熱因子相對偏差隨著雷諾數的增大而減小。阻力因子的相對偏差呈現先減小后增大并逐漸穩定的趨勢。通過實驗,對于本文所述的鋁制板翅式換熱器,修正了通用關聯式使得計算結果更準確,為今后鋁制板翅式換熱器在工程機械領域的應用及選型提供有效參考。

[1]張小松,周樂平.板翅式換熱器的散熱性能研究[J].流體機械, 1999,(8):307-311.

[2]王嬋,冷明全,盧志敏,等.板翅式換熱器的散熱性能研究[J].廣東化工,2014,(1):143-155.

[3]李廣甫,郭憲民,張中芳.低溫空氣制冷系統中板翅換熱器性能實驗研究[J].低溫與超導,2013,(6):72-74.

[4]陳沛霖,岳孝芳.空調與制冷技術手冊[M].北京:中國建筑工業出版社,1990.

[5]張衛星.板翅式換熱器的性能分析與實驗研究[D].武漢:華中科技大學,2006.

[6]楊志.空分用板翅式換熱器波紋翅片傳熱與阻力性能理論與實驗研究[D].杭州: 浙江工業大學,2013.

[7]L Sheik,R Velraj.Studied on Fanning friction and Colburn facto- rs of offset and wavy fins compact plate fin heat exchanger-A CFD approach[J].Numerical Heat Transfer:Part A,2009,56:987 -1005.