ASTM E 23:2016b《金屬材料缺口試樣標準沖擊試驗方法》簡介

合肥通用機械研究院有限公司□戴清晨 陸戴丁 陳 勇

1 概述

夏比缺口沖擊試驗,作為評價金屬材料力學性能的一種常規(guī)試驗,廣泛應用于各高校和科研院所的實驗室,以及金屬材料生產(chǎn)企業(yè)的抽樣檢查試驗室等。試驗通常是依據(jù)標準要求,將坯樣加工成具有規(guī)定的缺口形式和幾何尺寸的標準試樣,運用儀器在沖擊載荷作用下測得沖擊吸收能量,以及斷口的剪切面積和膨脹值等。ASTM E 23:2016b《金屬材料缺口試樣標準沖擊試驗方法》在2012年的版本 (ASTM E 23:2012c)基礎(chǔ)上進一步修訂,形成了最新的ASTM E 23:2016b。與2012版相比,2016版進一步確認了前版 (2012版)已經(jīng)刪除的預制裂紋夏比V型缺口試樣和試樣的取樣方法;同時對部分章節(jié)的圖表進行了重繪和整理,對部分條款的文字敘述進行了修正和統(tǒng)一。

ASTM E 23:2016b是美國材料與試驗協(xié)會制定的金屬材料缺口試樣沖擊試驗的標準方法,該標準正文部分主要包括適用范圍、引用標準、試驗原理、試樣制備、試驗裝置、試驗步驟、試驗結(jié)果處理、試驗報告編寫等內(nèi)容;附錄分為強制性和非強制性兩部分,前者包括試驗機的一般性要求、試驗機校準、輔助沖擊試驗形狀、剪切斷面率測定等內(nèi)容;后者包括缺口試樣沖擊試驗意義、擺錘中心測量方法和小尺寸夏比試樣試驗說明等內(nèi)容。為使相關(guān)試驗研究人員能更好地理解美國標準,有利于檢測和試驗工作的開展,筆者擬將美國標準ASTM E 23:2016b中夏比缺口沖擊試驗的相關(guān)內(nèi)容做簡要介紹,并將其與現(xiàn)行國家標準GB/T 229—2007《金屬材料夏比擺錘沖擊試驗方法》進行比較,簡要介紹兩者在試樣要求、試驗準備工作、試驗步驟與過程、試驗結(jié)果評定等方面的顯著不同點。

2 試驗意義

ASTM E 23:2016b在正文中提及了缺口沖擊試驗的意義和用途,并在附錄的非強制部分中系統(tǒng)闡述了缺口、尺寸、溫度、工況條件等對試驗的影響。該部分在我國標準GB/T 229—2007中并未引入,但對于正確理解和運用沖擊試驗有很大的幫助。

ASTM E 23:2016b指出,缺口沖擊試驗反映了在施加單次動載荷時,由缺口、高速度載荷和環(huán)境溫度共同影響所產(chǎn)生的多軸向應力的金屬材料表現(xiàn)出來的特性。考慮到真實工況,缺口沖擊試驗可以更準確地預測金屬材料發(fā)生脆性斷裂的可能性。

(1) 缺口效應

面心立方晶體金屬和合金、多數(shù)非鐵基材料及奧氏體鋼的缺口效應,一般可以通過拉伸試驗來判別,即:若拉伸試驗時為脆性斷裂,則缺口沖擊試驗時也表現(xiàn)為脆性斷裂;同樣,若拉伸試驗時為韌性斷裂,則缺口沖擊試驗時也表現(xiàn)為韌性斷裂,即便在低溫下該特性也不會發(fā)生改變。但是,體心立方晶體金屬及合金,或多數(shù)鐵素體鋼的缺口效應則不能由拉伸試驗簡單判斷,因此有必要對這些材料,尤其是工程上常用的中、低強度結(jié)構(gòu)鋼 (鐵素體-珠光體鋼)開展缺口沖擊試驗的研究。缺口沖擊試驗被證實對測定鋼對缺口效應的敏感性十分有用,盡管該方法還不能直接用于評價結(jié)構(gòu)或設(shè)備的使用可靠性。

(2) 缺口影響

由于缺口的存在,垂直于主應力方向的變形因受到限制而變?yōu)槎噍S向應力,并和缺口根部的應力集中相疊加,形成復合應力。應用材料的內(nèi)聚強度 (或其他互相結(jié)合的性能)和內(nèi)聚強度與屈服點的對應關(guān)系,可以很好地解釋某些材料在低溫下會發(fā)生脆性斷裂,而另一些材料則仍能以塑性方式發(fā)生變形的原因。當含缺口的試樣承受載荷時,通過缺口底部的正應力趨于引發(fā)試樣斷裂,而保持其不開裂的特性稱為 “內(nèi)聚強度”。當正應力超過內(nèi)聚強度時,試樣就會發(fā)生斷裂。此時,試樣沒有產(chǎn)生變形就斷裂,即在發(fā)生明顯塑性變形之前,正應力就已超過了結(jié)合強度,且斷口呈結(jié)晶形貌,稱為脆性斷裂。

一般試驗中,試樣在斷裂前會發(fā)生彈性變形。除正應力外,還存在與正應力成45°角的切應力,一旦剪切應力超過材料的剪切強度,彈性變形結(jié)束,即進入塑性變形和屈服階段。在試樣斷裂前發(fā)生相當大的變形或應變,且斷口呈纖維形貌,稱為韌性或剪切斷裂。而介于這兩者之間的,斷裂發(fā)生在中等量級變形之后,斷口形貌呈現(xiàn)部分結(jié)晶、部分纖維狀。

無論是哪種形式斷裂,均取決于在剪切應力超過剪切強度之前,正應力是否超過了內(nèi)聚強度。若缺口比較尖銳,正應力會相對于剪切應力增大,試樣更加趨于脆性斷裂;若變形速率增大,剪切強度增大,則脆性斷裂的可能性也增大;若提高試驗溫度并保持缺口和變形速率不變,則剪切強度降低,塑性性能增強,從而導致剪切斷裂。

(3) 尺寸影響

ASTM E 23:2016b指出,增加試樣的寬度或厚度,會引起承受變形的體積的增加,并使試樣斷裂時可以吸收更多的能量。但是任何尺寸上的增加,特別是寬度的增加,都會引起約束的增加,進而增加試樣脆性斷裂的傾向,降低沖擊吸收功。雙倍寬度的試樣斷裂時所需能量較標準尺寸試樣可能更小。

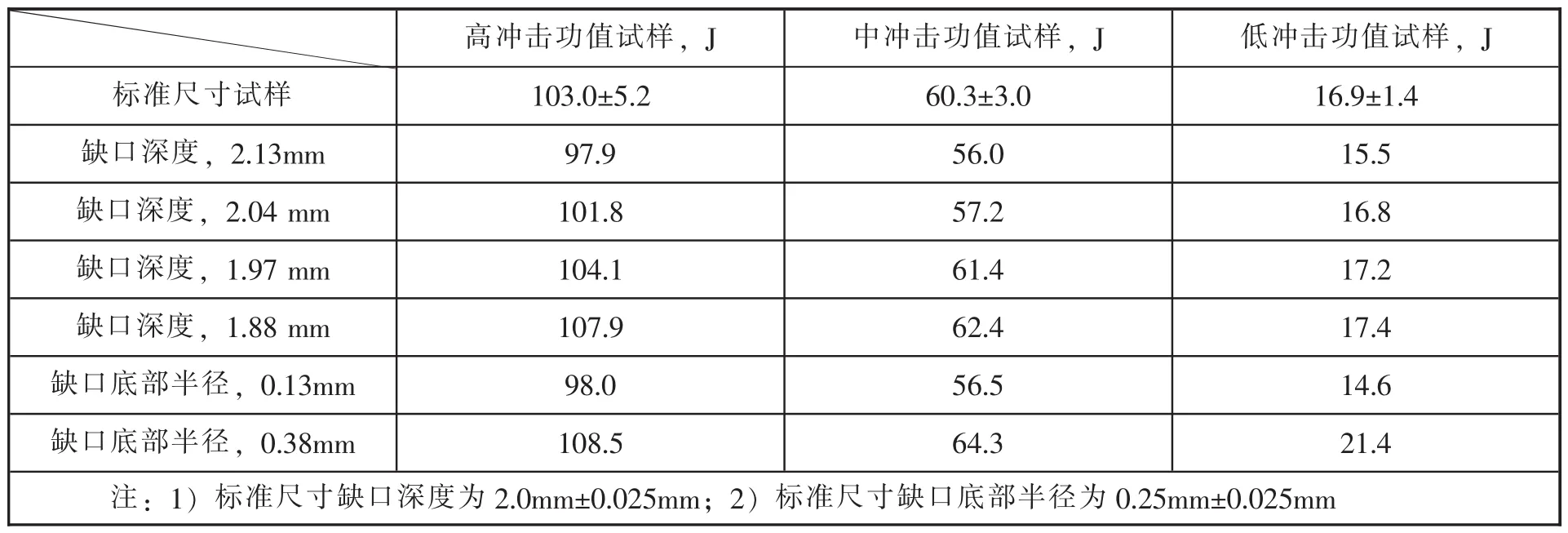

缺口尺寸的不同也會嚴重影響試驗的結(jié)果。ASTM E 23指出,用E4340鋼進行沖擊試驗,測得不同缺口尺寸試樣取得的沖擊功值也不同,見表1。從表1中可以看出,與標準試樣相比,非標準試樣的沖擊功值,隨著缺口深度的減小而逐漸增加;缺口底部半徑小于標準尺寸時,其沖擊功值亦小于標準尺寸試樣的值,而缺口底部半徑大于標準尺寸時,其沖擊功值亦大于標準尺寸試樣的值。

表1 標準試樣下不同缺口深度對沖擊吸收功的影響

(4) 溫度影響

環(huán)境溫度同樣會影響缺口效應。可以開展系列溫度下的沖擊試驗,然后觀察試樣斷口,繪制沖擊吸收功值和斷口形貌與試驗溫度的關(guān)系圖來研究材料的韌脆性能。當試驗溫度降低至足以導致試樣在被沖擊后引發(fā)解理斷裂時,沖擊功值會急劇下降,此時試樣斷口形貌為部分結(jié)晶形貌。發(fā)生這一脆化效應的轉(zhuǎn)變溫度隨零件或試樣的尺寸及缺口的幾何形狀的不同而發(fā)生顯著變化。

(5)與工況條件的關(guān)系

缺口沖擊試驗雖然不能直接預測應用于大型構(gòu)件或其部件的材料的韌脆特性,但是試驗結(jié)果與工況條件之間的關(guān)系確定后,該試驗就可以用于同一鋼種不同批次的驗收試驗,或用于不同鋼材之間的選擇依據(jù)。而其他試驗,諸如化學分析、拉伸或硬度試驗不能反映某些重要加工因素對脆性斷裂敏感性的影響,也不能反映對低溫引起脆性行為的影響。

3 試樣要求

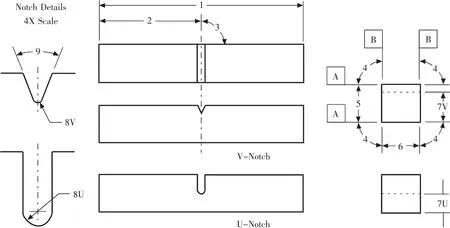

ASTM E 23:2016b提供了不同缺口的試樣,以滿足不同類型材料的試驗要求。對于韌性較好的材料或在較低的沖擊速度下,試樣需要較尖銳且較深的缺口。進行夏比缺口沖擊試驗時推薦使用的試樣型式如圖1所示,即V型缺口和U型缺口試樣。對比2012版該標準,原來的鎖眼型(K型)缺口試樣在 “試樣”章節(jié)被刪除,將其視同U型缺口試樣類似處理,而GB/T 229并未引入該種缺口型試樣,只推薦使用常用的V型缺口和U型缺口試樣。修訂后的ASTM E 23:2016b在試樣類型上與GB/T 229更加接近。兩種標準中的試樣尺寸與偏差的要求,宗秋麗等著《GB/T 229—2007〈金屬材料夏比擺錘沖擊試驗方法〉簡介》、范立坤著 《V型缺口沖擊試樣尺寸公差因素的有限元分析》、王濱著 《ASTM金屬材料夏比V型缺口沖擊試驗方法介紹》,做了詳細對比和研究,指出ASTM E 23:2016b對試樣加工尺寸公差的要求比GB/T 229更加嚴格,也更加合理些。一般情況下,更為精確和重要的試驗,試樣尺寸要求參照ASTM的要求進行。

關(guān)于試樣標記,ASTM E 23:2016b做出了比GB/T 229更為詳細的規(guī)定:試樣標記只能在規(guī)定位置,如標準試樣的正方形端部、試樣置于砧座時朝上的一面,或背對缺口的一面。在試樣的任一面上,離缺口中心線10mm以內(nèi)不允許有試樣標記。可用于標記試樣的方法有永久性標記器、激光雕刻法、劃線器、靜電鉛筆等。試樣標記應避免試樣變形,導致改變其機械性能。

4 試驗前的準備工作

圖1 夏比 (簡支梁)沖擊試驗試樣,V型和U型缺口

ASTM E 23:2016b在正文部分對試驗前的準備工作做出了更為詳細的規(guī)定,內(nèi)容見下文。

1)對擺錘和砧座進行目視檢查,以確認是否存在明顯的損壞和磨損。

2)檢查試驗機的零位置:將擺錘提升至鎖緊位置,指針移至最大刻度處,釋放擺錘,讀出數(shù)值。此時指針應直接以能量值標示出試驗機的零位置。對于未對空氣阻力和摩擦損耗進行補償?shù)脑囼灆C,指針將不指向零位置。在換算成能量值時,應根據(jù)指針擺動的弧度對摩擦損耗按比例進行修正。

3)摩擦和空氣阻力損耗不應超過標稱能量的0.4%,同時其變化量不應超過試驗機預設(shè)的摩擦和空氣阻力損耗的10%。若超過該值,則須檢查顯示裝置、閉鎖高度及軸承磨損等情況。若設(shè)備長期未使用,應讓擺錘擺動50到100個循環(huán),并重新進行摩擦和空氣阻力損耗試驗。為確保該值在允許誤差范圍內(nèi),建議采用如下方法:將擺錘提升至鎖緊位置,指針移至最大刻度處,釋放擺錘,讓擺錘循環(huán)五次 (擺錘向前擺動一次和向后擺動一次視為一次循環(huán)),在第六次向前擺動之前,調(diào)整指針在最大刻度值的5%~10%之間,第六次向前擺動之后,記錄指針讀數(shù),將該值除以10,再除以最大刻度值并乘以100,得到摩擦和空氣阻力損耗百分比。2012版該標準進行修訂時將指針在擺錘第一次擺動時的摩擦計入,即不再假設(shè)與第一次擺動相關(guān)的摩擦、空氣阻力和指針摩擦損耗為零。因此摩擦和空氣阻力損耗百分比取決于10次半周期的擺動。2016版ASTM E 23繼續(xù)確認了以上內(nèi)容。該部分準備工作在按照GB/T 229操作時,可以列入?yún)⒖家蛩兀源_保試驗結(jié)果更加準確。

5 試驗過程

本文涉及的兩個標準中,對試驗過程的要求大致相同。主要介紹ASTM E 23:2016b中夏比缺口沖擊試驗的條件和步驟,并指出與GB/T 229的不同之處。

(1) 試驗條件

1)室溫試驗時,推薦溫度為 (20±5)℃[GB/T 229 規(guī)定為 (23±5) ℃];

2)對于試驗溫度有規(guī)定的,應在規(guī)定溫度±1℃范圍內(nèi)進行;

3)當使用接近其沸點的介質(zhì)加熱或冷卻時,應注意轉(zhuǎn)移試樣時的溫度變化,如在水中加熱到100℃的試樣,在5s之內(nèi)試樣溫度會降低10℃;當使用某些沸點高于室溫的冷卻介質(zhì)時,在轉(zhuǎn)移過程中,試樣溫度也會發(fā)生很大的變化。但ASTM E 23:2016b并未對調(diào)節(jié)溫度和進行沖擊時試樣溫度之間的最大溫差進行規(guī)定,這主要取決于試驗所用材料及其應用情況 (GB/T 229在附錄部分給出了試樣從高溫或低溫裝置中移出在3s~5s內(nèi)打斷的溫度補償值);

4)當采用氣體介質(zhì)調(diào)溫時,應使試樣置于該氣體介質(zhì)包圍之中,并將該氣體介質(zhì)的溫度控制在所需溫度的±1℃范圍內(nèi)至少30分鐘 (GB/T 229規(guī)定為至少20分鐘)。

(2) 試驗步驟

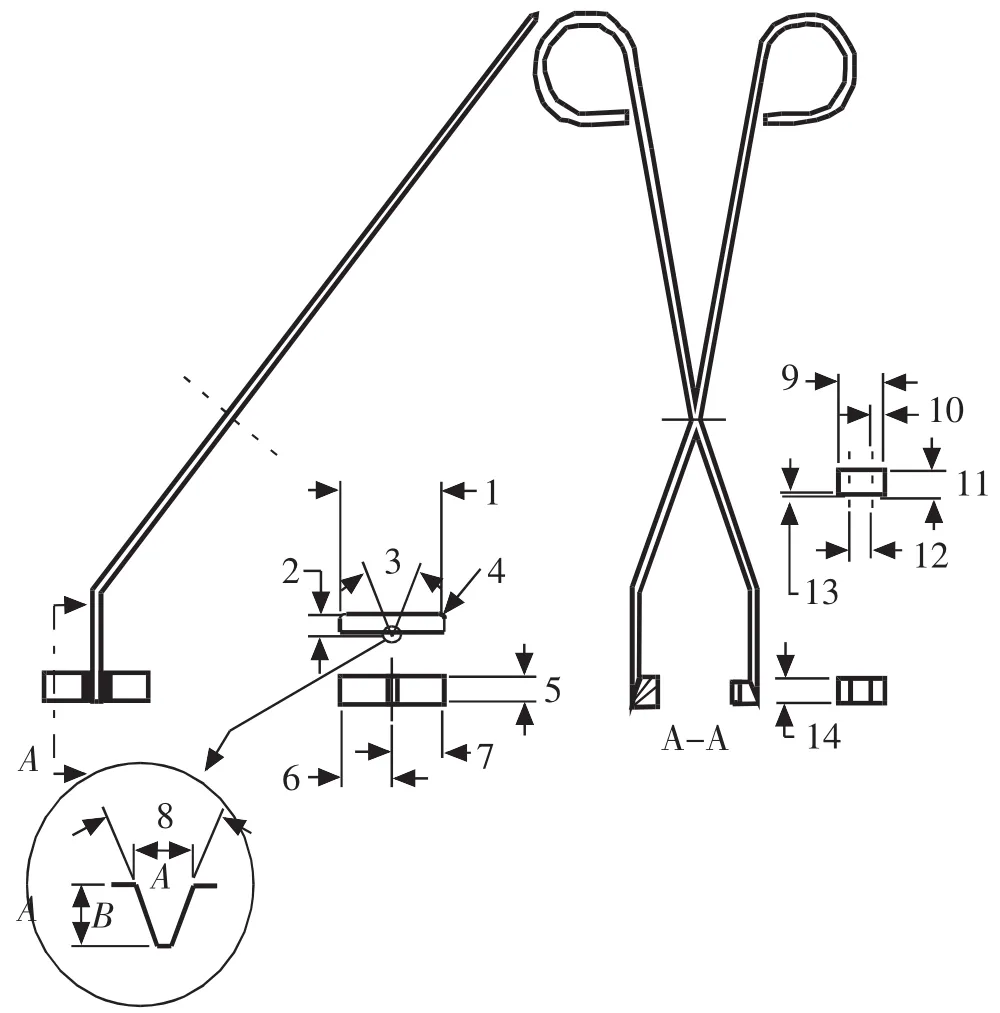

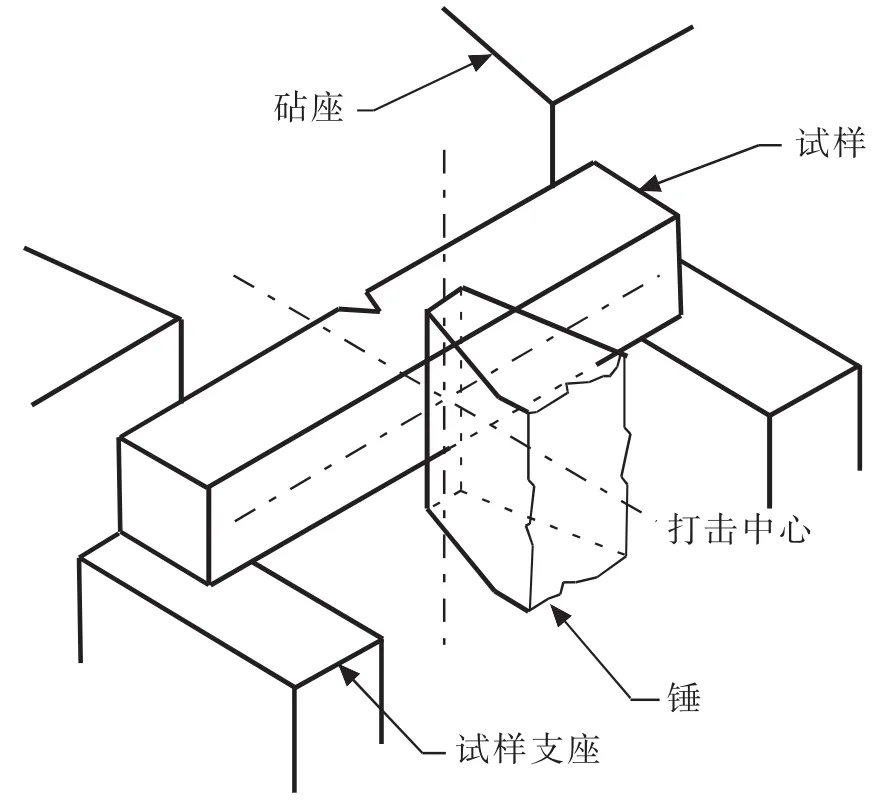

1)推薦采用如圖2所示的V型缺口自動對中夾鉗將試樣放置在試驗機上,使試樣缺口背面朝向擺錘刀刃。如果使用端部對中裝置,應采取措施確保低能量高強度試樣斷裂后不會回彈到擺錘上而出現(xiàn)偏高的示值。有研究表明,如果試樣兩端和對中裝置的間隙沒有達到13mm,試樣斷裂后,其端部可能會反彈至擺錘上。在試驗前,夾取裝置與試樣接觸部分應與試樣一起進行保溫。

圖2 夏比V型缺口試樣用對中卡鉗

2)對于擺錘的半徑,2016版ASEM E 23專門指出需使用8mm擺錘,除非另有規(guī)定時使用2mm擺錘。而GB/T 229進一步指出,在低能量沖擊時,使用2mm擺錘獲得的沖擊吸收功值比8mm擺錘的高。

3)試驗開始前,將擺錘提升至鎖緊位置,將指針撥到刻度盤最大讀數(shù)處,或?qū)?shù)字顯示裝置初始化,確認試樣擺好,無振動的釋放擺錘。為了防止擺錘處于鎖緊位置時因顯示裝置振動而導致的數(shù)據(jù)錯誤,應在下次鎖住擺錘之前讀取數(shù)值。

4)采用液體或氣體調(diào)節(jié)試驗溫度的試樣,應迅速轉(zhuǎn)移試樣至砧座上,然后無振動的釋放擺錘,沖斷試樣。該過程須在5s內(nèi)完成,否則應重新對試樣進行保溫再試驗。沖擊時,試樣、砧座與擺錘的相對位置如圖3所示。

圖3 試樣、砧座與擺錘的相對位置

5)如果試樣卡在試驗機上,則廢棄此次試驗結(jié)果,并對試驗機進行徹底檢查。

6 試驗結(jié)果評定

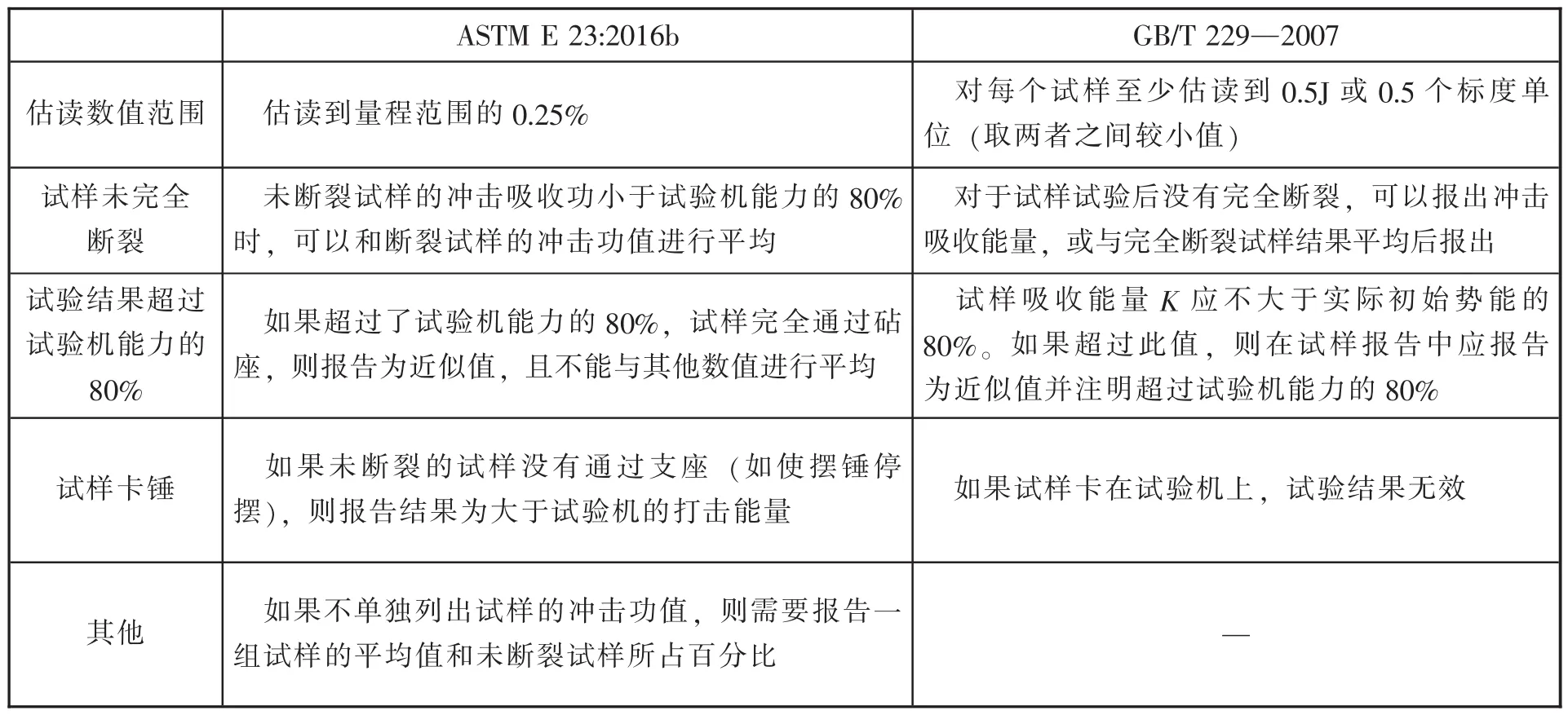

試驗結(jié)束后,須對試驗數(shù)據(jù)進行處理,兩種標準對數(shù)據(jù)處理的要求對比情況見表2。ASTM E 23:2016b強調(diào)必須對數(shù)據(jù)數(shù)據(jù)進行空氣阻力和摩擦阻力的修正,并認為大于試驗機打擊能量80%的沖擊吸收功數(shù)值是不準確的,只能作為近似值。同時ASTM E 23并沒有對沖擊吸收功規(guī)定偏差性。由于試驗機和試樣之間復雜的能量損失機制,使得擺錘設(shè)計的物理屬性也變得復雜,因此沒有一個絕對數(shù)值可以與測量值進行比較。GB/T 229對此并未做說明。兩種標準均列出了試驗報告所含內(nèi)容的要求,包括必要內(nèi)容和可選內(nèi)容,略有不同,使用者可自行選擇。

表2 ASTM E 23:2016b與GB/T 229關(guān)于試驗結(jié)果處理方式對比

7 結(jié)論

綜上所述,ASTM E 23:2016b從基礎(chǔ)理論、試樣設(shè)備到實際操作等,對金屬材料的缺口型試樣沖擊試驗進行了詳細縝密的規(guī)定,在各種試驗、檢測及研究工作中得到廣泛應用。本文對涉及理解和操作沖擊試驗的幾大要點進行了系統(tǒng)介紹,并與我國標準GB/T 229—2007進行了對比,指出了不同點,可作為理解和運用我國標準的參考資料。