標準化助推企業持續發展的重要性

武漢揚華電氣股份有限公司□智 剛

長航集團武漢電機有限公司□郭 佳

1 企業標準化,促進質量管理創新

面向需求統一的市場生產標準化產品,曾經是工業化時代的顯著特征。近幾年來,市場多元化、需求多樣化的趨勢日漸增強并占據統治地位,多樣化和定制式的產品代替了標準化的產品。但是標準化的方法和原理,對于大規模定制式生產是極為重要的。例如:用標準化、系列化的零部件,按照多種方式進行組合,就能形成各種最終產品,不僅基型產品可以滿足普通的消費需求,還可以根據個性化的需求發展變型產品。由于零部件標準化和通用化,既能提高生產批量,又可以進一步降低成本。尤其是一些企業產品改型工作就是基于這種理念的基礎上,通過三維設計搭建產品設計開發平臺,明確了產品設計開發的模塊化和標準化趨勢要求,直觀展現產品三維設計模型,各系列產品的負責人可以通過觀看設計模型提出修改意見,使產品結構和零部件共享,最終形成系列化、模塊化的零部件,盡量減少模塊的數量,用最少的零部件數組裝出最多的產品,從而實現降低產品設計制造成本,進一步提高產品的可靠性、一致性,確保產品在市場上的安全性能及市場占有率。

管理效益方面:①生產管控。建立生產過程的管理控制模型,實現關鍵工序與原材料、人員、設備、質量、環境與生產過程相關數據的實時采集、監控與調度,實現從產品生產任務分派、設備管理及現場動態調度的集成信息化管理。對投入、產出、生產進度的實時監控,保證生產計劃與客戶交期的達成;②追溯管控。滿足關鍵件的追溯要求,可精準實現正查、反查、橫查、縱查等手段實現原材料與生產過程追溯、生產工藝追溯、生產程序文件追溯和生產設備追溯等管理。通過構建完整的產品和生產過程的追溯體系,從而及時有效地對客戶投訴進行分析處理;③質量管控。對生產過程提供動態質量分析手段,實時質量問題報警,使質量管理模式由手工檢驗過渡到自動處理、實時控制的方式;④信息推送。可以提高車間生產過程信息的傳遞效率,替代和節省大量手動作業流程和數據統計工作,縮短了產品的制造周期。同時,實施信息采集和回饋,消除由于信息不對稱而造成的各種生產過程延誤,從而使生產管理人員能在生產車間外實時掌握第一手生產信息,對突發狀況做出快速反應,使產出與計劃結合更加緊密。

2 企業標準化,是技術管理的基礎

標準化是企業科學管理的依據。企業的持續發展需要先進的、科學的管理方法,要實施先進管理技術,必須有適應的管理體制、完善的規章制度,穩定合理的運行秩序和完善、準確的數據基礎,標準化是保證實現這些條件的重要手段,很多企業在實施的PDM和ERP相結合,充分證實了這一點。

ERP系統中軟件的實施、硬件的配置都能通過采購獲得,惟有自身產品的基礎數據是花錢買不到的,只能靠企業自己。要獲得準確、有效的基礎數據,不實行企業標準化是絕對不能實現的。ERP運行所需的許多數據都是在產品的設計階段產生的,所以要獲得準確的數據,必須進行產品設計標準化工作,為此,很多企業專門制定了與管理相配套的系列企業標準,并且嚴格執行。加強了技術文件、圖紙的更改管理,堅持會簽制度,保證文件的一致性,從而保證ERP系統中數據及產品生產過程的一致性;規范了圖紙管理制度,對圖紙的變更、外協均做了詳細的登記備案工作;對PDM數據庫中的數據進行實時維護,保證與ERP中數據一致。這個過程就是標準化的過程,不實施企業標準化,先進的管理技術是無法發揮作用的。

(1)技術文檔管理

主要手段PDM把作為產品信息載體的圖紙、文檔等所有文件管理起來,確保數據的一致性、完整性和安全性。

(2)產品結構樹管理

PDM清晰反映了產品各零部件間樹狀層次關系,并利用其強大的檢索功能,直觀展示節點關聯對象的所有信息。

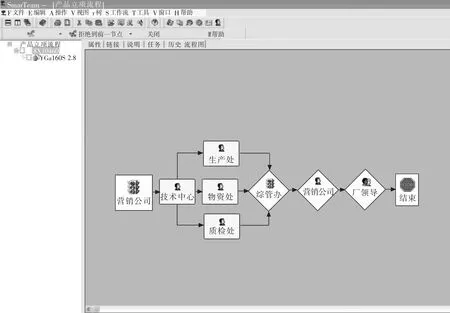

(3)工作流程管理

將技術管理工作流程再造,對企業的運作模式,工作順序,數據的產生、傳輸和修改等進行系統管控。見圖1。

圖1

(4)版本管理

通過PDM檢入和檢出功能,能夠在第一時間實現設計變更并及時修正,徹底改變了過程控制中的大量因信息滯后所造成的失誤。

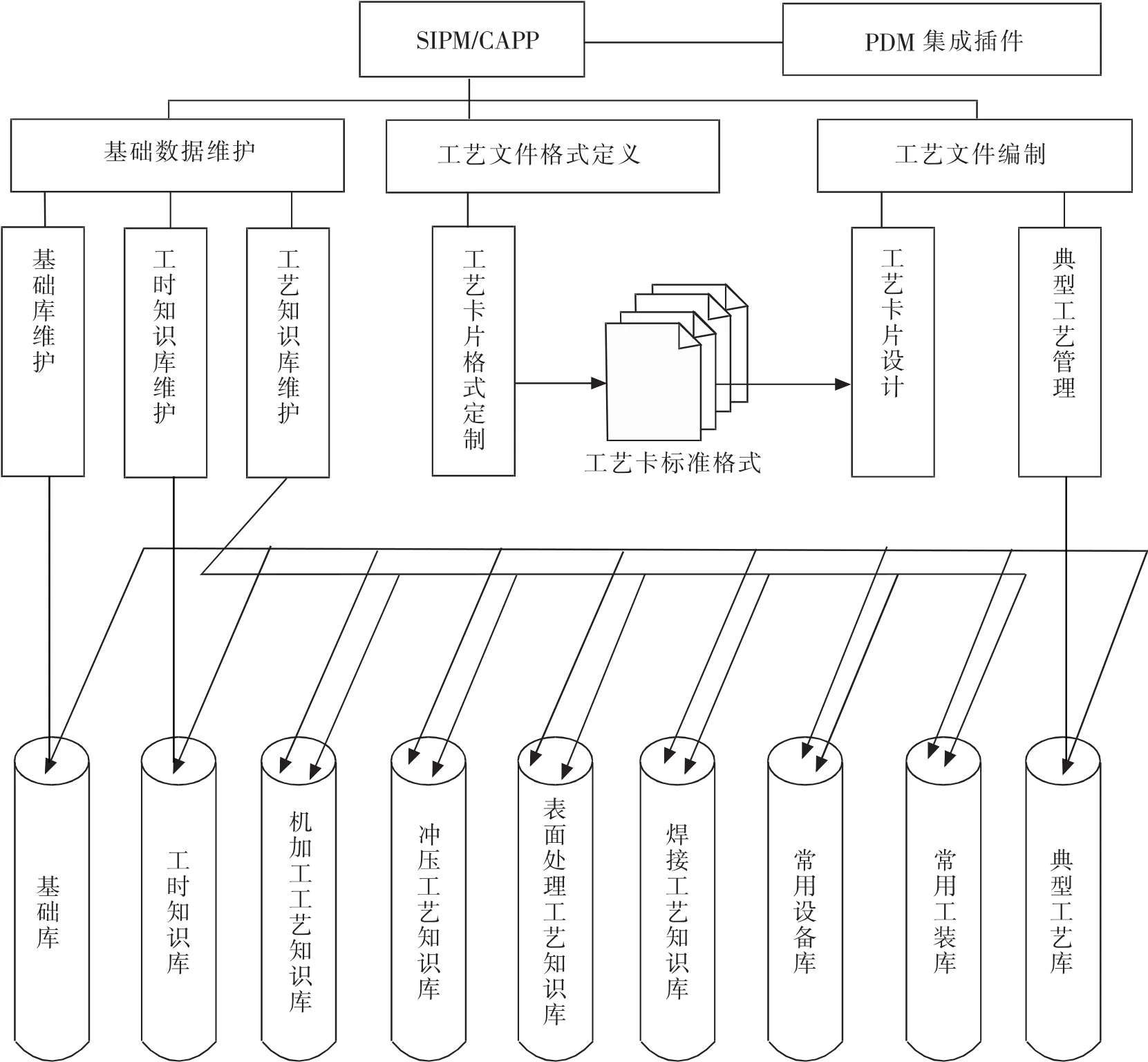

(5)工藝管理

PDM與CAPP實現無縫集成,將產品工藝信息集中統一管理并指導生產。實現設計清單 (EBOM)到工藝清單 (PBOM)再到制造清單 (MBOM)的轉換,從而將過程控制中大量的工藝流程展開,支撐生產計劃有效實施,真正實現生產過程精細化管理。見圖2。

圖2

3 企業標準化,信息管理上平臺

信息化的推進必然造成對傳統信息管理的沖擊,例如:對產品零部件的管理、產品圖號的編制方法、圖樣及技術文件的更改、文件的簽署等信息管理內容,與傳統的信息管理有著根本性的差異,為規范各項信息管理活動,要進行反復論證,還要重新編制新版的企業典型零部件標準圖樣及相關技術文件,并配合標準的實施,制定各類技術模板,使企業對外的資料得到統一。編制圖紙、技術文件清曬、發放、管理條例,杜絕了資料外泄、浪費的現象發生,確保和技術管理工作有序銜接。

采用ERP(RS10)系統的CIMS接口,利用中間文件方式,將PDM中的產品結構信息和工藝設計信息導入ERP中,實現與PDM信息無縫集成,并指導整個生產制造過程。同時將ERP物料需求信息傳遞到SCM中,SCM將訂單執行傳遞回ERP。見圖3。

圖3

4 企業標準化,使產學研同步發展

企業標準化是研發成果轉化為企業生產力的橋梁和紐帶,企業的一切技術開發成果,只有制定成標準才能轉化為產品,盡而轉化為生產力。技術標準是市場競爭的重要手段,而要在市場競爭中取勝,一要標準科學,二要標準先進,三要標準適應市場的要求。技術標準的制定對科研成果的轉化至關重要。

很多企業一直堅持產學研同步發展的工作模式,主要做法是:一,堅持標準化與技術創新的緊密結合,在產品研發生產過程中就考慮如何向技術標準轉換問題,將標準研制與項目研發同步進行,促進自主知識產權的科研成果及時轉化為標準,將自主創新知識產權固化在企業標準中,保護自主知識產權,在市場競爭中占據主導地位;二,主動參與制定國家標準和行業標準,起到引領同行業先進技術的效果。發達國家通過將核心技術轉化為專利技術,又將專利技術融入到技術標準中,并設法在最大范圍內推廣其技術標準,從而達到壟斷核心技術、占有國際市場的目的,即 “技術專利化、專利標準化、標準全球化”。面對新形勢,需要我們將現有的高新產品、高新技術轉化為標準,提高標準的先進性,推動先進技術的推廣和使用。企業要充分認識到參與標準制修訂工作是時代發展的必然趨勢,是企業發展的必經之路。

企業參與標準的制修訂工作給自身帶來的好處有三點:第一,企業參與標準的制修訂工作說明企業在行業內有很高的知名度,企業綜合能力得到行業內的認可,可以提升企業形象,并使用戶了解企業;第二,能夠最先掌握世界標準的最新情況,及時了解國家標準的最新版本,指導企業按最新國家標準設計產品,搶占市場的制高點;第三,能夠反映企業產品是否達到新制定的國家標準。

5 結論

企業標準化工作是一項重要的管理基礎工作,它既是長期工作,也是日常工作。企業將以技術進步為動力,以市場需求為導向,加快標準化建設步伐,增強企業競爭力,保持在行業的領先地位,使企業健康、持續、穩定、快速發展。