基于OPC UA技術的質量數據監測系統

□ 金 希□ 張為民,2□ 費麗娜,4□Jürgen Fleischer□ 羅 亮

1.同濟大學機械與能源工程學院 上海201804

2.同濟大學中德學院 上海201804

3.同濟大學中德先進制造技術中心 上海201804

4.卡爾蔡司(上海)管理有限公司 上海200131

5.卡爾斯魯厄理工學院生產技術研究所 德國卡爾斯魯厄76131

1 研究背景

2013年4月在漢諾威工業博覽會上,德國政府提出了“工業4.0”戰略[1]。德國聯邦教育研究部發布的《工業4.0戰略計劃實施建議》定義了工業4.0的本質特征是智能化,即以充分互聯的智能工廠為核心,構建信息系統與工業生產技術高度融合的信息物理系統,建立起一整套定制化的產品設計、生產及服務模式,實現由制造向“智造”的轉型升級[2]。在這種情況下,工業4.0給中國制造業提出了全新的要求,主要難點在于信息系統落后,未能借助互聯網實現充分互聯、信息快速交互共享。制造系統只有解決了信息系統落后的問題,同時增進制造設備間的信息數據交互,才能實現更高程度的智能制造和不同生產單元及環節間的高效協同工作。

為改善信息系統落后的現狀,避免各系統間相互獨立和信息數據缺乏共享,實現信息與物理系統的深度融合。首先必須有效解決對生產制造系統中必要信息數據的獲取與集成,尤其是決定產品質量優劣的質量信息數據。筆者針對某工業4.0液壓閥示范生產線,以以太網為數據傳輸通道,應用OPC UA(O/E for Process Control)技術規范設計并開發了OPC UA服務器作為質量數據采集終端,同時開發了OPC UA客戶端并集成于ActiveCockpit智能動態生產管理系統中,最終實現基于OPC UA的可視化質量數據監測。

2 應用場景

目前國內制造企業各個生產單元之間相互獨立、數據交互困難,信息系統與物理系統嚴重分離,導致了一系列信息孤島問題。不僅車間管理層無法及時有效地實施管理監控,而且嚴重制約了各個系統間的協調工作能力,整個生產系統效率低下。主要原因在于:工廠內的多個信息系統由于系統架構存在差異,沒有實現信息的共享集成,各自獨立工作,缺乏協調性;由于信息采集手段的落后,導致無法實時準確地采集制造過程的相關信息,無法為企業管理層及其它系統提供數據支持。

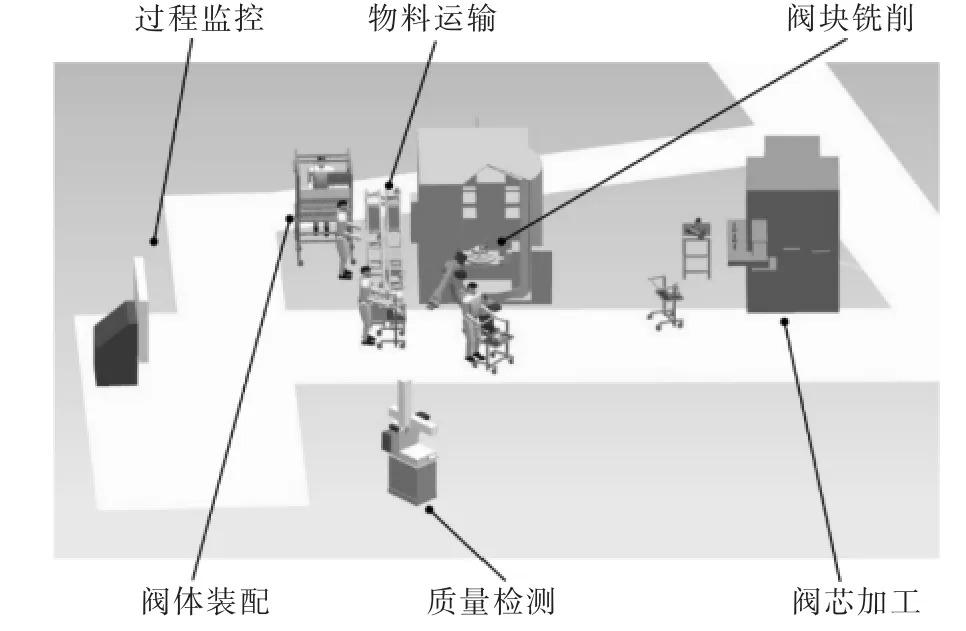

為解決上述問題,搭建了如圖1所示的工業4.0液壓閥示范生產線的系統流程。企業的生產質量管理大部分是基于質量數據進行的,在對圖1中質量檢測環節的相關信息數據的集成過程中,發現質量數據的集成仍存在諸多問題,僅利用現有的質量管理手段無法適應對產品質量管理效率的要求,主要體現在以下幾個方面。

▲圖1 工業4.0液壓閥示范生產線系統流程圖

(1)質量數據流通不暢。對質量信息的處理過程孤立于其它過程,不僅數據采集點分散,而且數據采集軟件來自不同廠家,無統一軟件接口,導致質量檢測部門無法及時向生產計劃和加工部門傳遞質量信息,生產管理部門也無法實時獲取產品質量的最新數據。對于問題產品或問題工藝,無法及時做出調整,不利于提高生產率。

(2)缺乏高效的系統。無法對進入生產車間的物料質量及后續加工狀況進行持續追蹤,導致無法向決策層提供產品相關的質量決策依據[3]。

因此,統一質量數據與生產過程中其它數據的采集軟件接口,并最終實現對產品質量數據的集成與監測就顯得至關重要。

3 基于OPC UA的質量信息集成

3.1 OPC UA簡介

現有分布式系統大多采用服務器/客戶端結構,但由于設備沒有通用的接口標準,設備廠商分別使用自主開發的標準接口應用程序,系統開放性存在很大局限性。在控制現場的數據交互亟需優化的條件下,OPC技術的產生解決了一部分問題[4]。但原有OPC技術規范在技術上存在局限性,基于微軟的COM(組件對象模型)/DCOM(分布式組件對象模型)只能在微軟環境下應用,平臺依賴性大且DCOM不能用于互聯網通信。為解決上述問題,OPC基金會發布了新一代統一數據交互標準OPC UA[5]。

OPC UA技術使用消息傳遞機制,解決了傳統OPC在跨平臺方面的限制,可以在Linux、Unix和Mac等其它平臺使用,具有平臺無關性。基于TCP/IP和SOAP/HTTP兩種與平臺獨立的傳輸協議進行消息傳遞,傳輸協議不僅與平臺獨立,而且能夠跨越防火墻。客戶端發送服務請求,服務器響應請求并返回客戶端的請求結果。客戶端無需了解復雜系統的整個模型,只要訪問最小的一塊數據即可。OPC UA集成了傳統OPC DA(Data Access)、A&E(Alarm&Event)和HDA(Historical Data Access)的功能和信息,使用通用接口對外提供信息,可擴展性強,適用范圍從嵌入式系統至企業資源管理軟件,能夠實現更好的工廠級數據采集與管理。此外,OPC UA還提供了一致、完整的地址空間和服務模型,系統可以統一訪問一個集成的地址空間[6]。

3.2 OPC UA服務器

OPC UA服務器提供給客戶端的信息數據與服務器的地址空間息息相關,地址空間是一組通過引用形式關聯的節點。利用OPC UA提出的具有一致性的地址空間和服務模型,用單個服務器即可將數據、報警與事件和歷史信息統一至地址空間,并以統一服務形式向外提供接口。

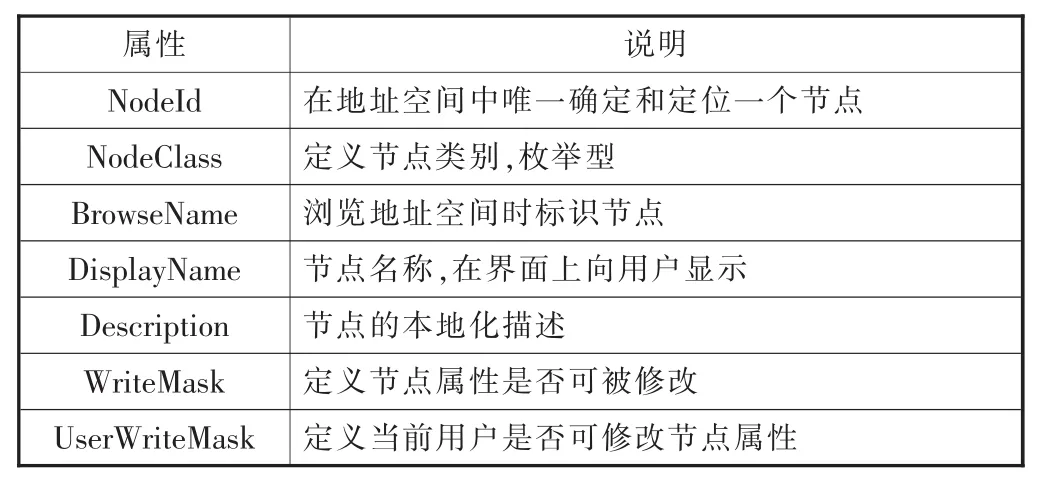

OPC UA服務器的所有功能必須基于地址空間實現,因此構建地址空間是定義和開發服務器的關鍵。節點是地址空間的基本單位,由節點屬性和節點引用組成。屬性用于描述節點的數據元素,是節點類定義的一部分,可通過讀寫、查詢和訂閱監視等方式存取屬性值;而引用是作為引用類型節點類定義,每個節點只能用一次相同引用類型引用其它節點[7]。

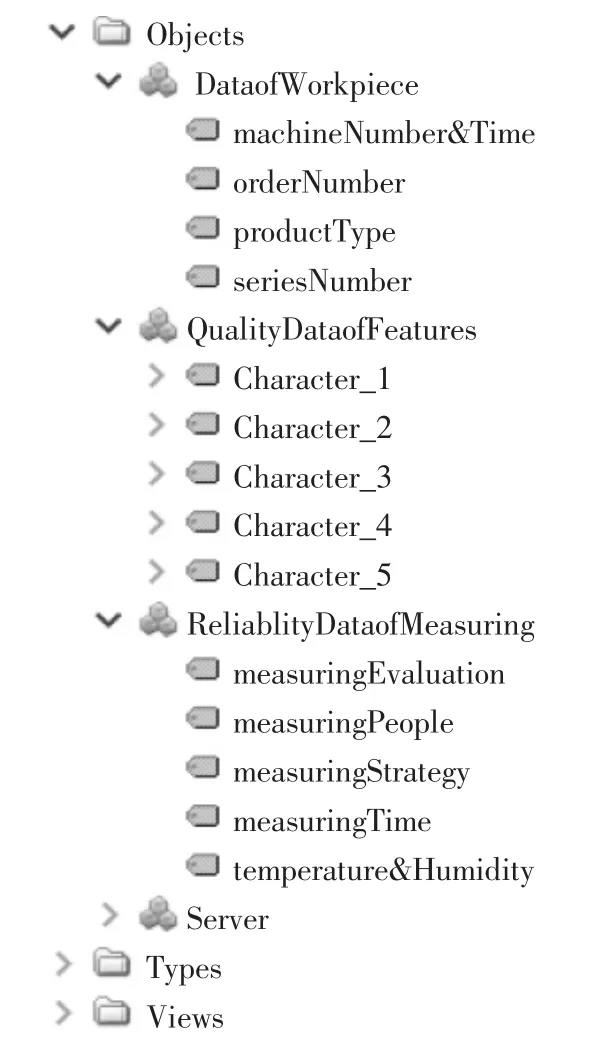

▲圖2 OPC UA服務器地址空間的獲取和監測數據

在構建OPC UA服務器的地址空間前,必須明確質量數據監測系統需要獲取和監測的數據,可分為特征質量數據、檢測可靠性數據和工件信息數據三大類,具體數據如圖2所示。為了監控示范生產線上工件的加工質量情況,首先必須監控能夠反映工件加工特征合格與否的測量數據。因此,需要為三坐標測量機開發能夠采集工件特征質量數據的OPC UA服務器,特征質量數據包括被測工件的各個特征名、特征理論上下限、實際偏差值、特征名義值和實際測量值。其次,影響測量結果的因素主要有設備本身的誤差、測量環境與測量人員及方法。由于三坐標測量機及其探針通常情況下都會對其進行定期校準,因此設備本身誤差可以忽略不計。環境因素中影響較大的為外界溫度和濕度,與溫度、濕度相關的數據由設備自帶的溫度和濕度傳感器自動采集,并實時將此數據上傳至測量程序中;同時,測量人員在測量程序中輸入自己的工號信息。測量方法是影響測量結果準確性的關鍵因素,指測量人員對每個特征選取的測量策略和測量評定方法[8]。因此,要確保檢測程序針對每個特征選擇的測量方案的可靠性,需要采集測量人員信息、檢測時間、測量溫濕度、測量策略和測量評定方法。最后,監控管理要實現對被測不合格工件的追蹤與反饋,實時監控被測工件的基本信息數據。這些基本信息數據包括工件號、工件名稱、產品訂單號、工件測量結果和各加工工位設備號及工位上下線時間,它們均存儲在工件所在托盤上安裝的RFID(射頻識別)芯片內,由三坐標測量機上的RFID讀寫頭在測量前讀取獲得。

3.3 OPC UA客戶端的定義與機制

OPC UA客戶端的主要功能是連接OPC UA服務器,查找與讀取地址空間中變量存放的數據,并將這些數據存儲至本地數據庫中,同時訂閱作為監控項的相關變量。讀取數據時,OPC UA客戶端在服務器地址空間中瀏覽,通過NodeId找到變量號并發送讀取數據請求;服務器收到讀取請求后,執行讀取回調的函數,將緩存數據加載到地址空間的變量中,從而獲得地址空間中的設備數據[9]。

OPC UA客戶端和OPC UA服務器的架構如圖3所示,包括OPC UA通信棧、OPC UA服務器/客戶端接口和OPC UA服務器/客戶端應用程序。由圖3可知,其交互方式有兩種:第一種是OPC UA客戶端通過客戶端接口發送服務請求,通信棧將其轉化為請求消息后,通過底層通信實體發送至服務器通信棧,服務器接口調用對應的響應服務,至地址空間的指定節點,完成響應任務后返回一個響應消息;第二種是客戶端通過客戶端接口發送發布請求,通信棧將其轉化為發布消息后,通過底層通信實體發送至服務器通信棧,服務器接口發送至訂閱,一旦指定監測的節點項目產生變化,即由訂閱發送至客戶端[10]。

3.4 OPC UA服務器與客戶端的開發

▲圖3 OPC UA服務器與客戶端架構

在Visual Studio 2017編譯環境下,利用Open62541提供的Open62541 v0.3開源庫,使用C++語言編寫實現OPC UA服務器[11-12]。將開源庫在CMake工具中編譯生成庫文件,并在解決方案中配置好編程環境的項目屬性,向源文件中添加.h頭文件,以完成開發服務器的準備工作。

構建地址空間時,首先,要定義地址空間節點管理類,使其能夠實現對地址空間所有節點的有效管理。其次,將設備在服務器對象文件夾下建立設備實例,其類型繼承基本對象類型,并創建各個實例對象的數據類別。最后,將監控變量依次添加到對應數據類別下的節點,定義其通用屬性(見表1),并添加必要的節點引用。在UaExpert軟件中,可查看所開發OPC UA服務器的部分地址空間,如圖4所示。

表1 節點的通用屬性

▲圖4 測量設備的OPC UA服務器地址空間

OPC UA客戶端在Node.js運行環境下進行開發[13],其工作流程如圖5所示。由于編程過程需要調用特定模塊,因此開發前使用npm命令安裝node-opcua等相關必要模塊。為了方便客戶端調用,編寫新建客戶端函數,讀寫函數及訂閱監控變量函數,并設置監控參數。在程序中載入安裝的模塊,調用新建客戶端的函數,并將其所連接的服務器IP地址設置成對應設備的IP地址。調用訂閱監控變量函數,監控相關變量,為工件測量結果變量設置訂閱,一旦為不合格,則產生報警事件,并將超差特征的測量數據反饋至對應設備號處,由設備人員及時做出調整。

OPC UA服務器和客戶端分別運行于三坐標測量機設備的計算機(PC端)與信息可視化集成系統端,或其它需要實時獲取質量數據的相關部門PC端。針對測量設備開發出的OPC UA服務器及相應客戶端,能夠解決質量數據流通不暢的問題,實時集成質量數據與其它過程數據,實現企業管理層對質量數據的實時監控,使管理層能夠及時做出調整,從而大大提高生產效率;同時,集成的工件信息數據能夠及時追蹤問題產品,有效幫助管理層進行決策。

4 應用案例

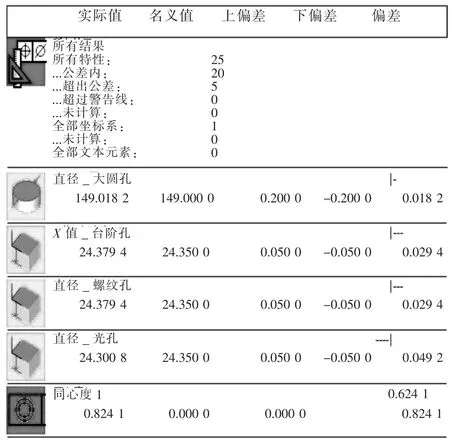

工業4.0液壓閥示范生產線的DuraMax三坐標測量機不提供OPC UA接口,只能使用生產商自帶的數據采集與管理軟件,工廠能獲得的報告形式如圖6所示,管理層與生產部門無法及時獲取質量信息,與檢測部門數據交互困難。

▲圖5 OPC UA客戶端工作流程圖

▲圖6 三坐標測量機原測量數據報告

將基于OPC UA的質量信息集成技術應用于工業4.0液壓閥示范生產線,開發出Duramax三坐標測量機的OPC UA服務器與集成在ActiveCockpit智能動態可視化生產管理系統的OPC UA客戶端。運行OPC UA服務器和客戶端,智能動態可視化生產管理系統的液壓閥閥體質量數據監測界面如圖7所示,實現了對測量設備上被測加工工件的質量數據實時監測。由于整個工業4.0液壓閥示范生產線都采用了OPC UA接口,因此,液壓閥閥體的質量信息同時還能與制造示范線上的其它各類信息數據集成,構建了符合工業4.0理念的信息物理系統,管理層可以方便及時地實現對整個工業現場的管理與監控。

▲圖7 ActiveCockpit液壓閥閥體質量數據集成監控界面

5 結束語

通過深入研究OPC UA技術規范,基于OPC UA技術,使用C++編程語言和Node.js運行環境為測量設備開發了OPC UA服務器和OPC UA客戶端,不僅統一了測量設備與其它生產設備、監控管理設備的數據交互接口,而且實時、有效地集成了質量數據與過程數據。基于OPC UA技術的質量數據監測系統,實現了對產品質量數據的實時監控,使管理層能夠實時監測產品加工質量,并依據實際質量數據,管理和調整產品的生產制造,有效提高了生產效率。