硬脂酸鈣穩泡機制及其對發泡水泥保溫板泡孔結構的影響

劉萍,唐愛東,王健雁,艾陳祥,張崇,冼詩翔,潘春躍

?

硬脂酸鈣穩泡機制及其對發泡水泥保溫板泡孔結構的影響

劉萍,唐愛東,王健雁,艾陳祥,張崇,冼詩翔,潘春躍

(中南大學 化學化工學院,湖南 長沙,410083)

以硬脂酸鈣為主穩泡劑制備輕質發泡水泥保溫板,通過考察硬脂酸鈣對發泡水泥泡沫穩定性、疏水性和泡孔結構等影響,提出硬脂酸鈣在化學發泡水泥中的穩泡機制。研究結果表明:硬脂酸鈣在化學發泡水泥中的穩泡機制為硬脂酸鈣吸附在水泥顆粒表面使其呈現部分疏水性,進而吸附在氣泡的氣液界面上使泡沫達到穩定。優化穩泡劑成分和用量所制備的高性能輕質發泡水泥保溫板符合國家標準要求,產品密度為220 kg/m3,抗壓強度為0.63 MPa,導熱系數為0.042 W/(m·K),體積吸水率為9.8%。

建筑材料;硬脂酸鈣;穩泡劑;發泡水泥保溫板;泡孔結構

近年來,無機輕質發泡水泥保溫板因其密度小、多孔隔音、導熱系數低、不燃等優點被視為有機保溫材料的理想替代品[1?2],廣泛應用于外墻保溫、屋頂保溫隔熱、地面保溫等[3?4]。輕質發泡水泥保溫板多采用化學發泡方式,雙氧水的發泡速率適中易于控制,環保無毒,是最常用的化學發泡劑。穩泡劑可以控制泡孔結構使得發泡水泥板質量小、強度高[5]。根據氣液兩相泡沫穩定理論,泡沫穩定性主要取決于液膜的強度、厚度及氣體析出的速率。若增大溶液的黏度,則液膜排液速率減慢,氣泡內氣體析出的速度降低,泡沫穩定性增加。表面活性劑類穩泡劑可以降低液體的表面張力,是起泡與穩泡的必要條件[6?7]。另外,蛋白質類穩泡劑和具有較好水溶性的高分子類化合物以及脂肪酸和脂肪醇可以增大基液黏度及增溶,提高泡沫表面膜的彈性和黏度,因此,也具有很好的穩泡效 果[6, 8?9]。含油相或含固體顆粒的泡沫通常稱為水基三相泡沫。發泡水泥漿體的泡沫是由氣、液、固相經化學發泡而形成的不穩定體系[10],為穩定固體三相泡沫,需要考慮固體顆粒對于泡沫穩定性的影響。人們探究了多種表面活性劑,如陳偉紅等[11]研究了氟碳表面活性劑的添加量對空心微珠三相泡沫在油面穩定性的影響,發現氟碳表面活性劑因具有疏水疏油特性,顯著降低了泡沫中水分的析出速度,使三相泡沫內部骨架結構被保持。楊娜[12]研究了表面活性劑SDS形成的油?水?氣三相泡沫的穩定性影響因素,發現三相泡沫含油量越大,泡沫穩定性越強。董曉強等[13]研究了疏水改性聚合物與表面活性劑的復配體系,對聚合物與表面活性劑在氣液界面上的不同吸附構型及其泡沫穩定性的變化進行了研究,發現泡沫膜的穩定性與表面活性劑的濃度有關。秦波濤[14]闡述了固體三相泡沫在防止煤炭自燃領域的應用及穩泡機理。目前,人們對固體三相泡沫在發泡混凝土領域[15?16]中的穩泡機理還較少。硬脂酸鈣屬于疏水性長鏈羧酸鹽類表面活性劑,其在發泡水泥保溫板中穩定固體三相泡沫的機理研究還未見報道。為此,本文作者選用硬脂酸鈣作為固體三相泡沫穩泡劑,探究硬脂酸鈣的穩泡機理及其對發泡水泥保溫板泡孔結構的影響。在此基礎上,通過優化穩泡劑配方制備高性能發泡水泥保溫板。

1 實驗

試劑為:硬脂酸鈣(CA,邵陽天堂化工有限公司生產(國標));十二烷基硫酸鈉(SDS,天津博迪化工股份有限公司生產);十二烷基苯磺酸鈉(SDBS,天津市致遠化學試劑有限公司生產);坪湘牌復合硅酸鹽水泥PC325,自來水;工業級雙氧水質量分數為27.5% (武漢永清化工生產)。

儀器為:發泡水泥保溫板設備1套(山東天翼機械,TYF?01);量筒;恒速攪拌器(BEVS 2501);塑料模具直徑為10 cm,高為15 cm;接觸角測量儀(上海方瑞儀口服限公司制造,JCY);水桶;萬能壓力試驗機(TST?B605S);電子天平(LT1000B);導熱系數測定儀(QTM?500)。

1.1 水泥試件疏水性測試

分別將表面活性劑(SDS,SDBS和CA) 0.6份與100份 PC325水泥混合,并加入50份常溫水,攪拌約3 min,使水泥漿表面自然流平,保持平整,在室溫中靜置養護7 d后,在烘箱中干燥至恒質量。將水泥制塊脫模,切割成矩形方塊,利用接觸角測量儀測量水滴在水泥試塊表面的接觸角。

1.2 泡沫穩定性測試

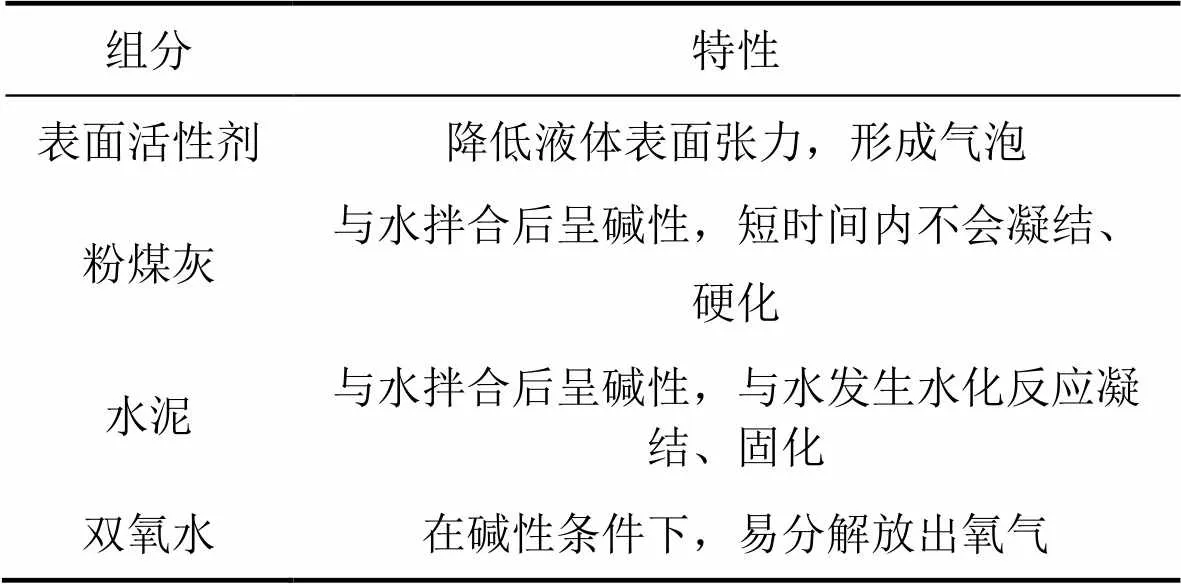

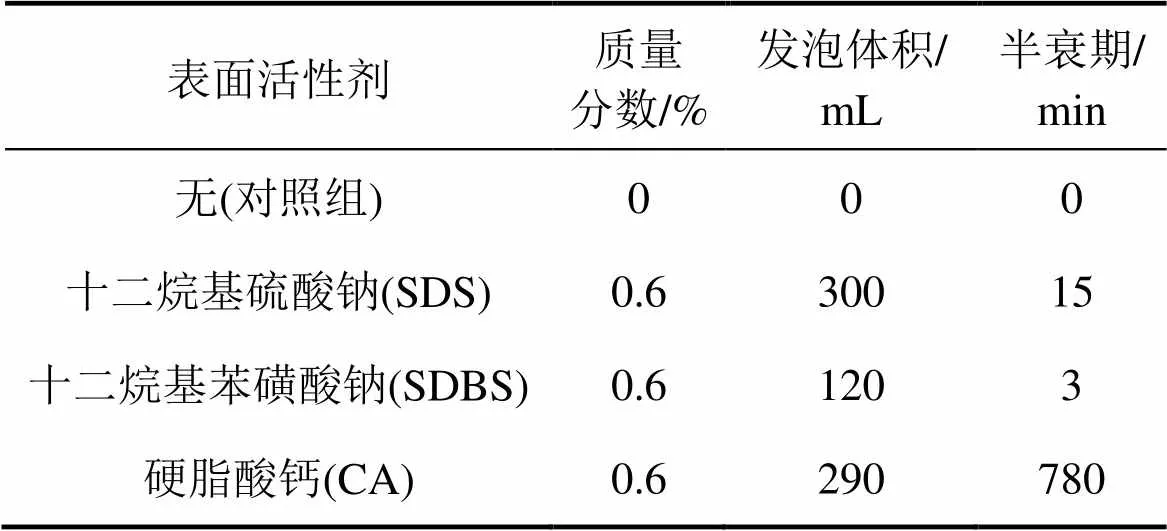

泡沫穩定性常以泡沫半衰期表征,半衰期為泡沫體積破滅一半時所需要的時間[17]。制備三相泡沫所需的各組分,其特性見表1。

表1 各組分特性

3種表面活性劑(SDS,SDBS和CA)均為0.6份,分別與100份粉煤灰、80份自來水混合,機械攪拌約3 min,加入5.8份雙氧水攪拌約10 s,迅速轉移至 500 mL量筒中,觀察加入不同類型表面活性劑的粉煤灰漿發泡體積和泡沫穩定半衰期。

1.3 硬脂酸鈣對發泡水泥保溫板性能的影響

為了觀察硬脂酸鈣的添加量對發泡水泥保溫板泡孔結構、抗壓強度等性能的影響,只添加硬脂酸鈣制備發泡水泥保溫板。

PC325水泥100.00份,硬脂酸鈣分別為0,0.50,0.75和1.00份,水為50.00份,雙氧水5.80份,水溫隨環境溫度的變化進行調節。制備發泡水泥保溫板,脫模切割,在自然條件下養護28 d,測試前干燥。

1.4 發泡水泥保溫板的制備

以無機鹽作為增強劑,硬脂酸鈣為穩泡劑主要成分,優化配方,制備一種復合穩泡增強劑。利用發泡水泥保溫板生產設備制備保溫板,養護并測試。

往料罐中加入100份 PC325復合硅酸鹽水泥、3份自制穩泡增強劑,加入48份清水(54 ℃,視環境溫度而定),機械攪拌120 s左右;加入5.2份雙氧水,攪拌8~10 s后將漿料快速倒入模具,靜置,待發泡停止后加蓋塑料薄膜保濕,室溫靜置養護24 h后脫模,72 h后切割,進行后期養護。

1.5 發泡水泥保溫板性能測試

發泡水泥保溫板性能測試參數為干密度、抗壓強度、軟化系數和體積吸水率。根據GB/T 5486—2008“無機硬質絕熱制品實驗方法”提供的實驗方法進行測試。

2 結果與討論

2.1 表面活性劑對水泥制品表面疏水性的影響

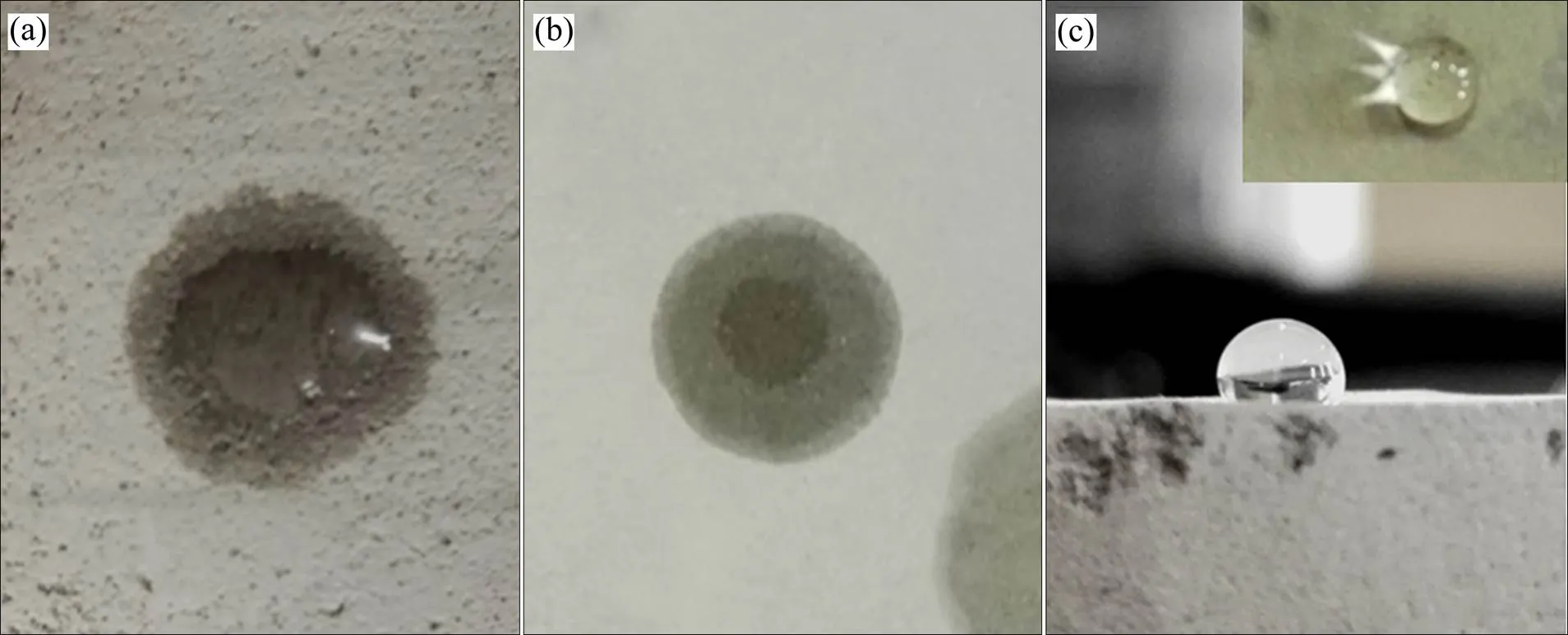

將3種不同表面活性劑加入水泥漿中制備成未發泡水泥試塊,測試其表面的接觸角,研究表面活性劑對水泥制品表面疏水性的影響。將水泥制塊脫模,并將脫模后的樣品切割成矩形方塊。在自然條件下養護7 d后在恒溫干燥箱中干燥至恒質量,用接觸角測量儀測量水泥制塊表面的水滴接觸角,結果如圖1所示。對于不添加表面活性劑的水泥試塊表面,水滴會立即浸濕并消失在水泥塊表面。添加了SDS和SDBS的水泥試塊表面水滴接觸角接近于0°(見圖1(a)和圖1(b)),即水泥試塊表面為親水性。而加入硬脂酸鈣的水泥試塊,其表面水滴接觸角接近于90°(見圖1(c)),可以認為是疏水性表面,即硬脂酸鈣可以吸附在水泥顆粒表面,進而使顆粒表面轉變為疏水性。

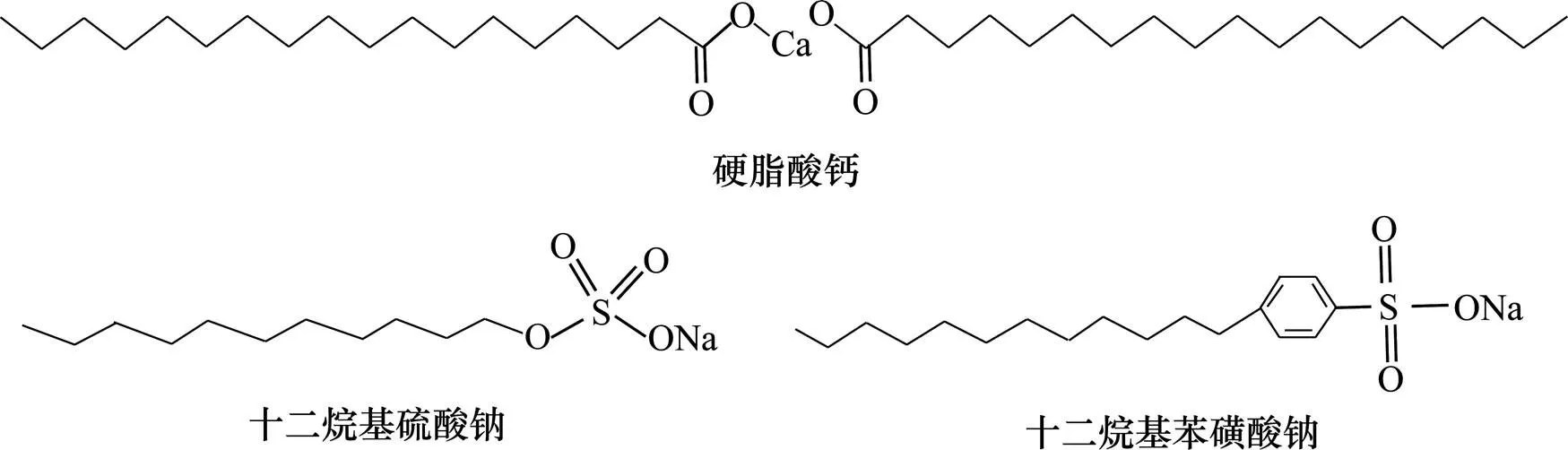

3種表面活性劑的分子結構如圖2所示。雖然表面活性劑分子都具有親水端和疏水端,但硬脂酸鈣不溶于水,疏水端有2條碳十八烷基鏈,所以,其吸附在水泥顆粒表面時,表面呈現出疏水性。而十二烷基硫酸鈉和十二烷基苯磺酸鈉均易溶于水,疏水端均只有1條碳十二烷基鏈,吸附在水泥顆粒表面,其表面仍然呈現出親水性。

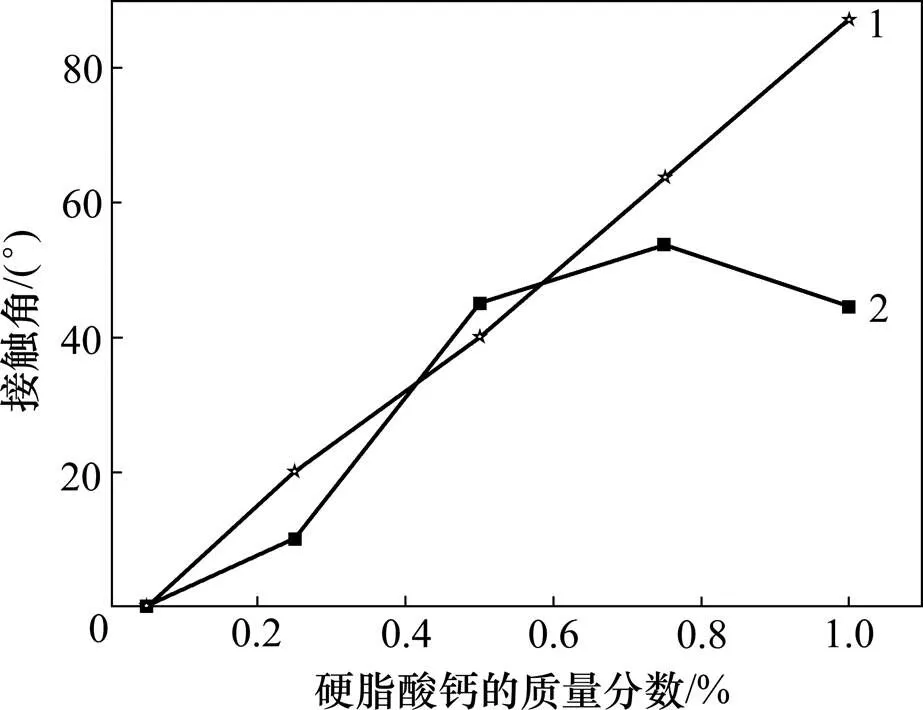

當硬脂酸鈣的添加量分別為0, 0.05,0.25,0.50,0.75和1.00份時(水泥均為100.00份),得到未發泡的水泥試塊,測試其上、下表面的接觸角,研究不同添加量的硬脂酸鈣對水泥制品表面疏水性的影響,結果如圖3所示。從圖3可見:隨著硬脂酸鈣添加量增多,水泥試塊表面的疏水性越強,最大接觸角為87°;在硬脂酸鈣添加量超過0.75%后,水泥試塊下表面的疏水性要比上表面的疏水性強,且上表面疏水性有減弱趨勢,說明增加硬脂酸鈣的量會導致水泥顆粒分散不均勻,因此,硬脂酸鈣的添加量以低于0.75%較好。

(a) SDS;(b) SDBS;(c) CA

圖2 表面活性劑的分子結構式

1—下表面;2—上表面。

2.2 不同表面活性劑對三相泡沫穩定性的影響

根據粉煤灰的化學發泡效果評價不同表面活性劑對泡沫的穩定作用。3種表面活性劑對粉煤灰的穩泡效果見表2。

表2 不同表面活性劑對粉煤灰三相泡沫穩定性的影響

從表2可知:不添加任何表面活性劑的對照組,堿性粉煤灰漿與雙氧水混合,雙氧水釋放出O2,但無法穩定形成三相泡沫。這說明單純的粉煤灰漿由化學發泡法無法形成泡沫,需添加表面活性劑以降低液體表面張力。加入了SDS的粉煤灰漿發泡體積最大,泡孔細小,泡沫半衰期為15 min;SDS作為穩泡劑在發泡過程中易發生氣泡合并,最終破裂坍塌,泡沫半衰期為3 min。這是因為SDBS碳鏈上帶有苯環,分子之間的相互作用力不如SDS強烈,分子排列不夠致密,導致泡沫易合并[18]。加入了硬脂酸鈣的粉煤灰漿形成的三相泡沫孔徑均勻,氣泡呈現出球狀。隨著時間延長,雖然可以觀察到液膜排液現象,但其穩定性并未受到影響。

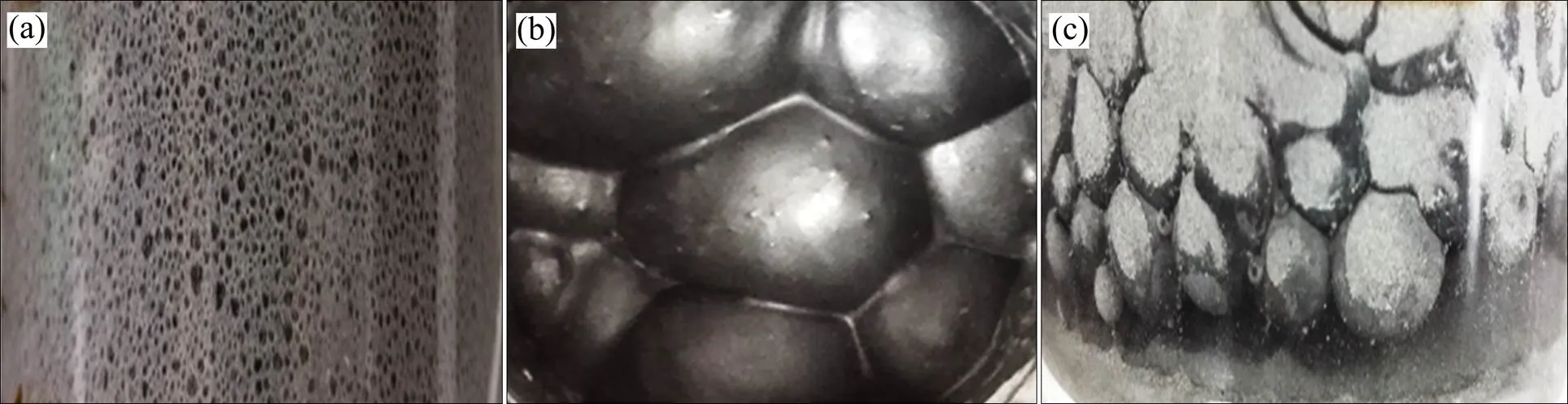

3種表面活性劑對粉煤灰三相泡沫穩泡效果如圖4所示。從圖4(c)可見:加入硬脂酸鈣的粉煤灰漿形成的三相泡沫孔徑均勻且穩定,氣泡呈現出球狀。部分疏水性固體顆粒可以使三相泡沫穩定性增強。親水性固體顆粒存在于泡沫液膜之間,液膜排液流出,接著是氣體擴散,最后,固體骨架網絡坍塌[19?21],固體三相泡沫在較短時間內破滅。而部分疏水性固體顆粒會吸附在體系內氣泡的氣液界面上,使其具有聚結穩定性,可以減緩液膜變薄的速率,降低泡沫內氣體擴散速率[20, 22?23],所以,泡沫的穩定時間更長。

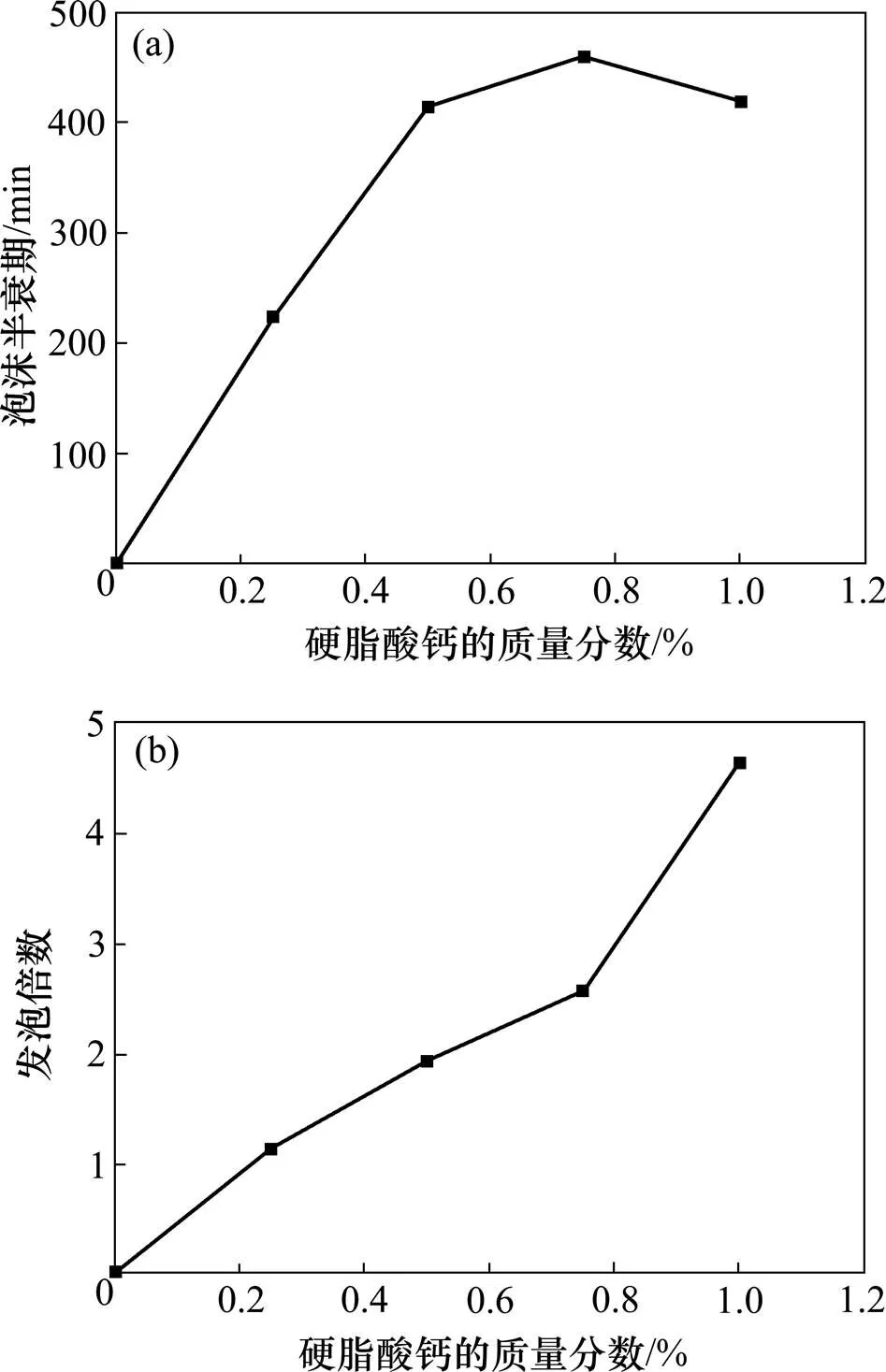

當在粉煤灰漿液中加入不同量的硬脂酸鈣時,其泡沫半衰期和發泡倍數如圖5所示。從圖5可見:在雙氧水加量一致的條件下,當硬脂酸鈣的質量分數為0~0.75%時,發泡倍數與泡沫半衰期均逐漸增大。這說明硬脂酸鈣加量越多,體系中疏水性顆粒越多,泡沫越穩定,進一步證明疏水性固體顆粒可較好地穩定固體三相泡沫。當硬脂酸鈣的質量分數大于0.75%時,發泡倍數繼續增大,泡沫半衰期略有降低,這可能是因為發泡倍數過大,泡沫液膜厚度變得更小,致使泡沫穩定性降低[24]。

(a) SDS; (b) SDBS; (c) CA

(a) 泡沫半衰期;(b) 發泡倍數

2.3 不同表面活性劑對發泡水泥保溫板泡孔結構的影響

與粉煤灰不同,水泥是無機顆粒混合物,會因發生水化作用而固化。不同表面活性劑對水泥的穩泡效果如圖6所示。從圖6可見:3種表面活性劑作為發泡水泥保溫板的穩泡劑其穩泡效果不同;表面活性劑加量均為水泥質量的0.6%,以SDS作為穩泡劑并不能穩定水泥三相泡沫;靜停發泡一段時間后,撥開表面,內部為透明泡沫,未形成水泥骨架結構,幾十分鐘后,漿料仍未固化;加入SDBS作為穩泡劑,發泡過程中會鼓起大泡,短時間內小氣泡合并成大泡,最終泡沫破裂而塌陷;以硬脂酸鈣作為穩泡劑時,發泡水泥泡孔均勻,孔徑為1.5~2.0 mm。圖6(c)所示為用玻棒撥開未完全固化漿體的穩泡效果,可以看到已經形成水泥骨架結構。顯然,硬脂酸鈣適合作為發泡水泥保溫板的穩泡劑,該實驗結果與粉煤灰三相泡沫穩定性實驗結果一致。

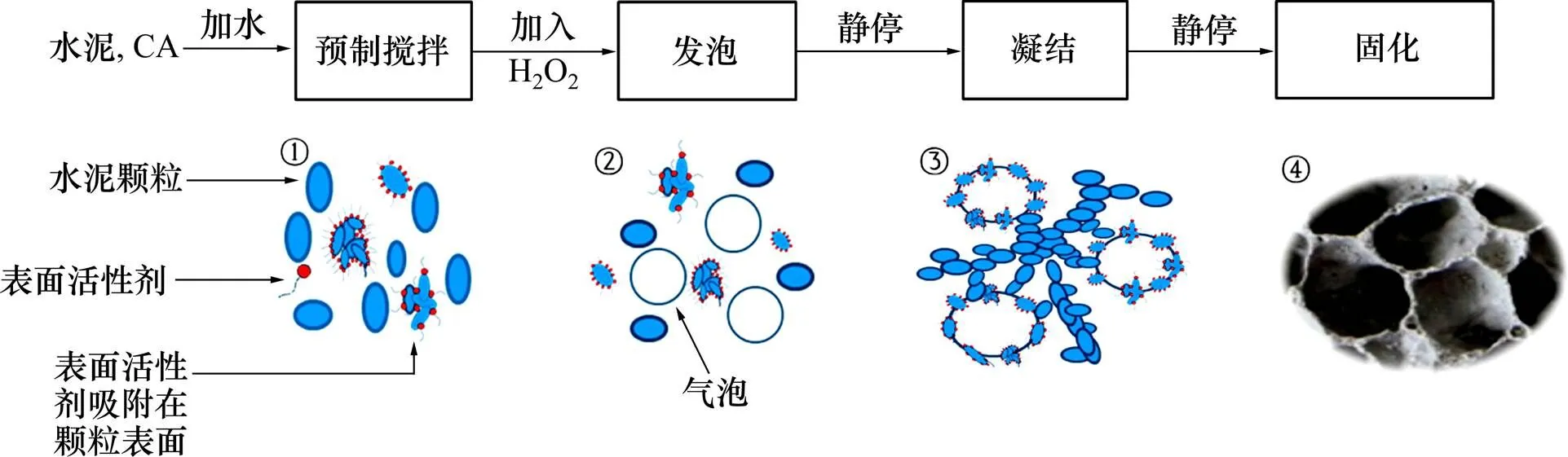

表面活性劑硬脂酸鈣在水泥/粉煤灰漿中的行為見圖7。從圖7可見:硬脂酸鈣對水泥三相泡沫的作用機理分為4個階段。1) 水泥顆粒與水拌合,相互接觸后立即發生水化,固相與液相之間開始以離子形式發生物質交換。由水分子向物質表面提供H+,熟料中的Ca2+進入溶液,液相中SO42?,OH?,Al(OH)4?,K+和Na+等離子濃度迅速增加,數分鐘之內就開始出現第1批空心針狀水化產物(鈣礬石),顆粒聚集[25?26]。硬脂酸鈣吸附在水泥顆粒或水泥顆粒聚集體的表面,形成部分疏水性顆粒;2) 向均勻的水泥漿中加入H2O2并快速攪拌,使得H2O2均勻分散在漿料中,在堿性條件下分解釋放出氧氣,形成氣泡;氣泡慢慢變大,疏水固體顆粒會漸漸吸附到氣泡的氣液界面上并形成一層剛性壁壘,阻止氣泡進一步變大。3) 泡沫之間形成的三維網絡結構抑制了泡沫的運動,三相泡沫變得更加穩定。4) 隨著時間延長,水泥水化經過加速期、減速期和穩定期,形成的水化產物C?S?H由低密度逐漸生長為高密度,水泥漿逐漸硬化,氣泡內氣體擴散消失,形成水泥骨架網絡結構[27?28]。

(a) SDS;(b)SDBS;(c)CA

圖7 硬脂酸鈣對水泥三相泡沫作用機理示意圖

2.4 硬脂酸鈣對發泡水泥保溫板泡孔結構的影響

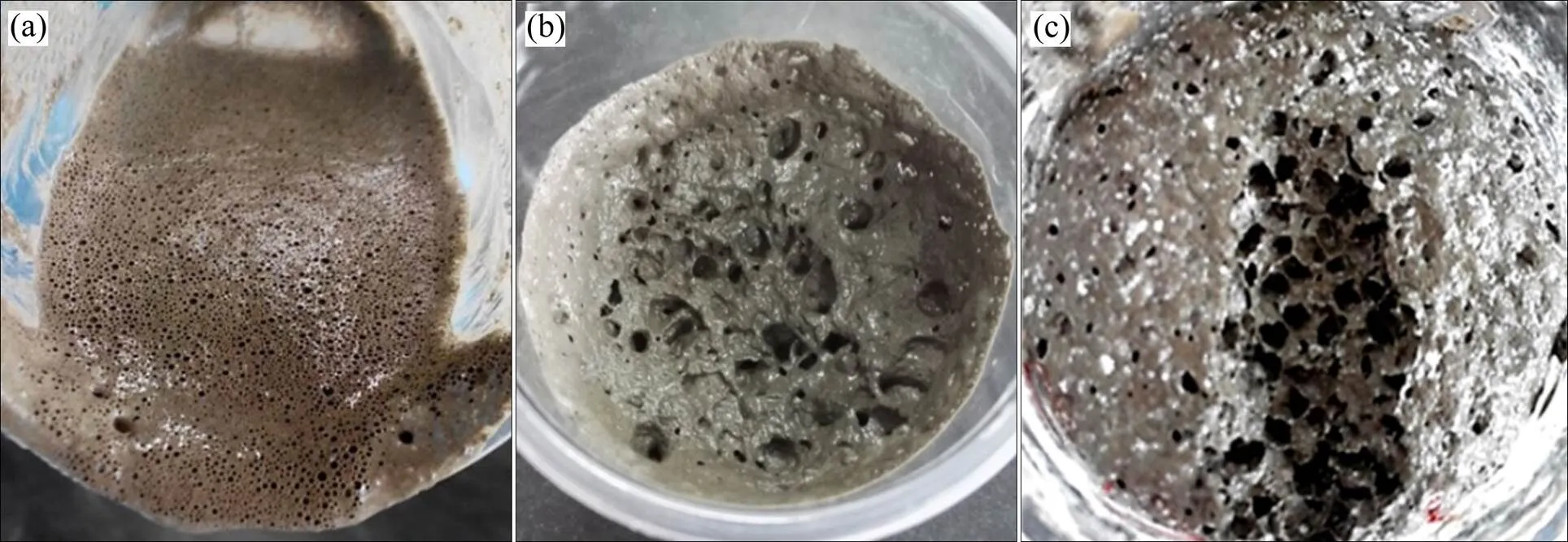

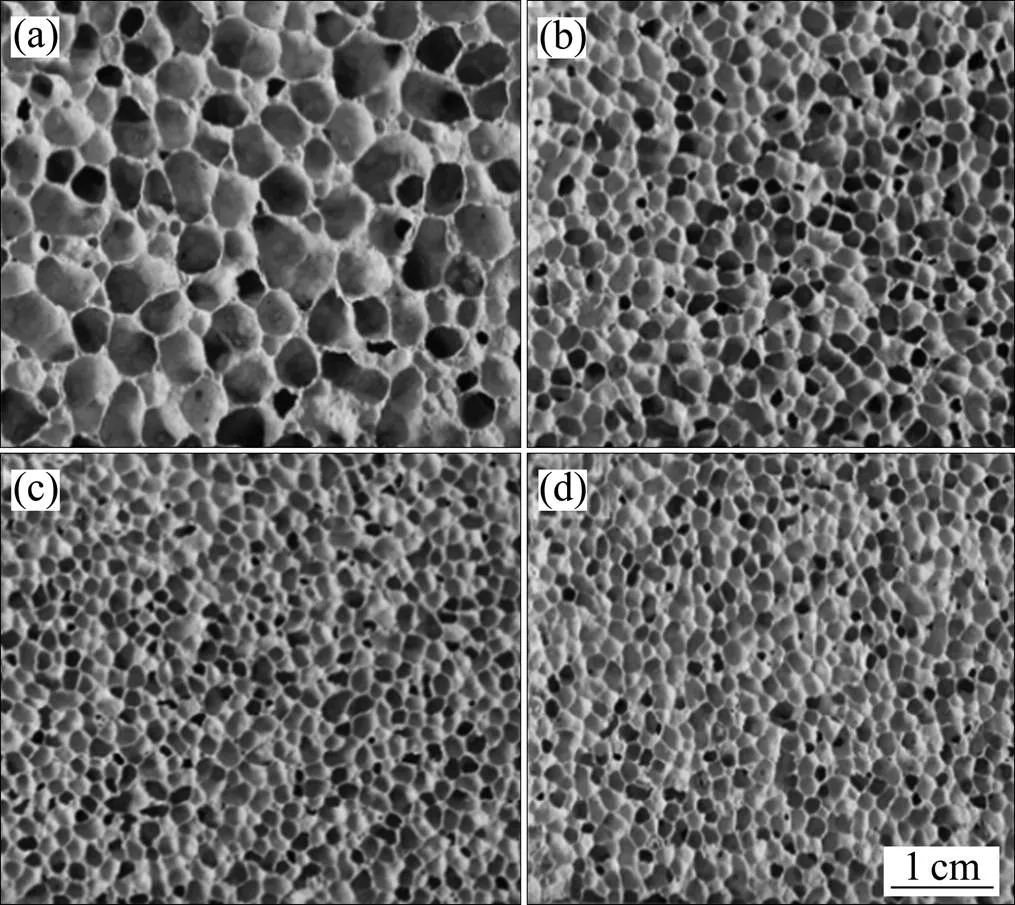

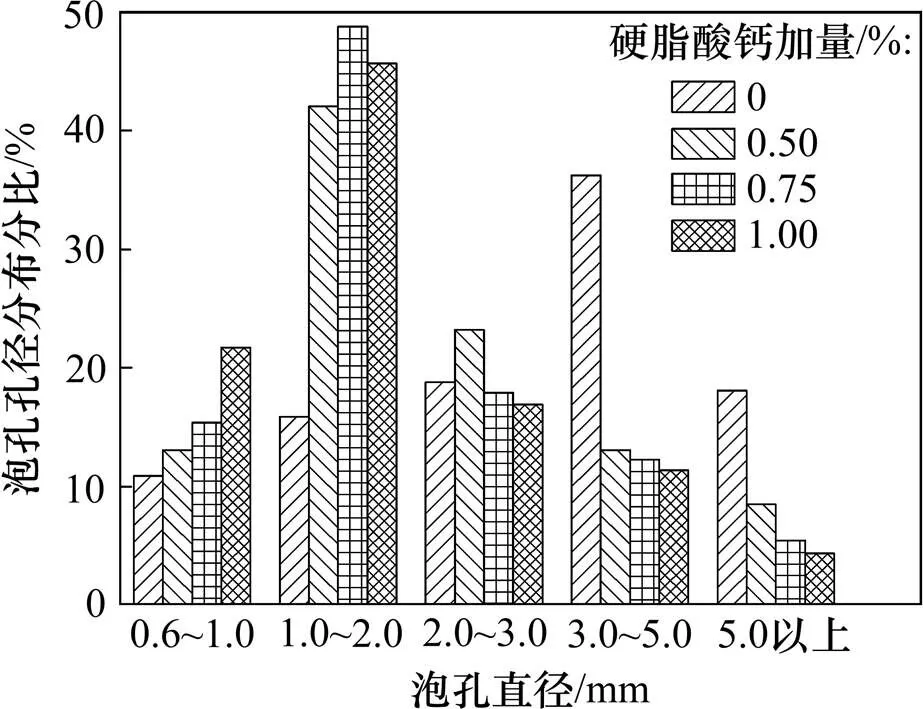

PC.325水泥100.00份,硬脂酸鈣分別為0,0.50,0.75和1.00份,水為50.00份,雙氧水5.80份制備發泡水泥保溫板。自然養護至28 d,討論硬脂酸鈣對泡孔結構的影響。圖8所示為保溫板橫截面泡孔結構實物圖。利用Image Pro Plus軟件對發泡水泥板橫截面進行分析,統計其Feret直徑分布。不同硬脂酸鈣添加量的發泡水泥保溫板泡孔直徑分布見圖9。

由圖9所示泡孔孔徑分布可知:當硬脂酸鈣的加量(質量分數)為0時,孔徑分布在3~5 mm范圍內的比例達到36.2%;當硬脂酸鈣的加量為0.50%時,孔徑分布在1~2 mm范圍內的比例達42.0%;當硬脂酸鈣的加量為0.75%時,孔徑分布在1~2 mm范圍內的比例達48.7%;當硬脂酸鈣的加量為1.00%時,孔徑分布在1~2 mm范圍內的比例為45.6%,且67.3%的泡孔直徑分布在0.6~2.0 mm范圍內,與0.75%樣品的泡孔孔徑相比有減小的趨勢。說明添加硬脂酸鈣能有效地控制發泡水泥的孔徑,硬脂酸鈣的用量為0.75%最好。

硬脂酸鈣添加量/%:(a) 0;(b) 0.50;(c) 0.75;(d) 1.00

圖9 不同硬脂酸鈣添加量的發泡水泥保溫板泡孔直徑分布

Fig. 9 Pore size distribution of foam cement insulation board with different dosages of calcium stearate

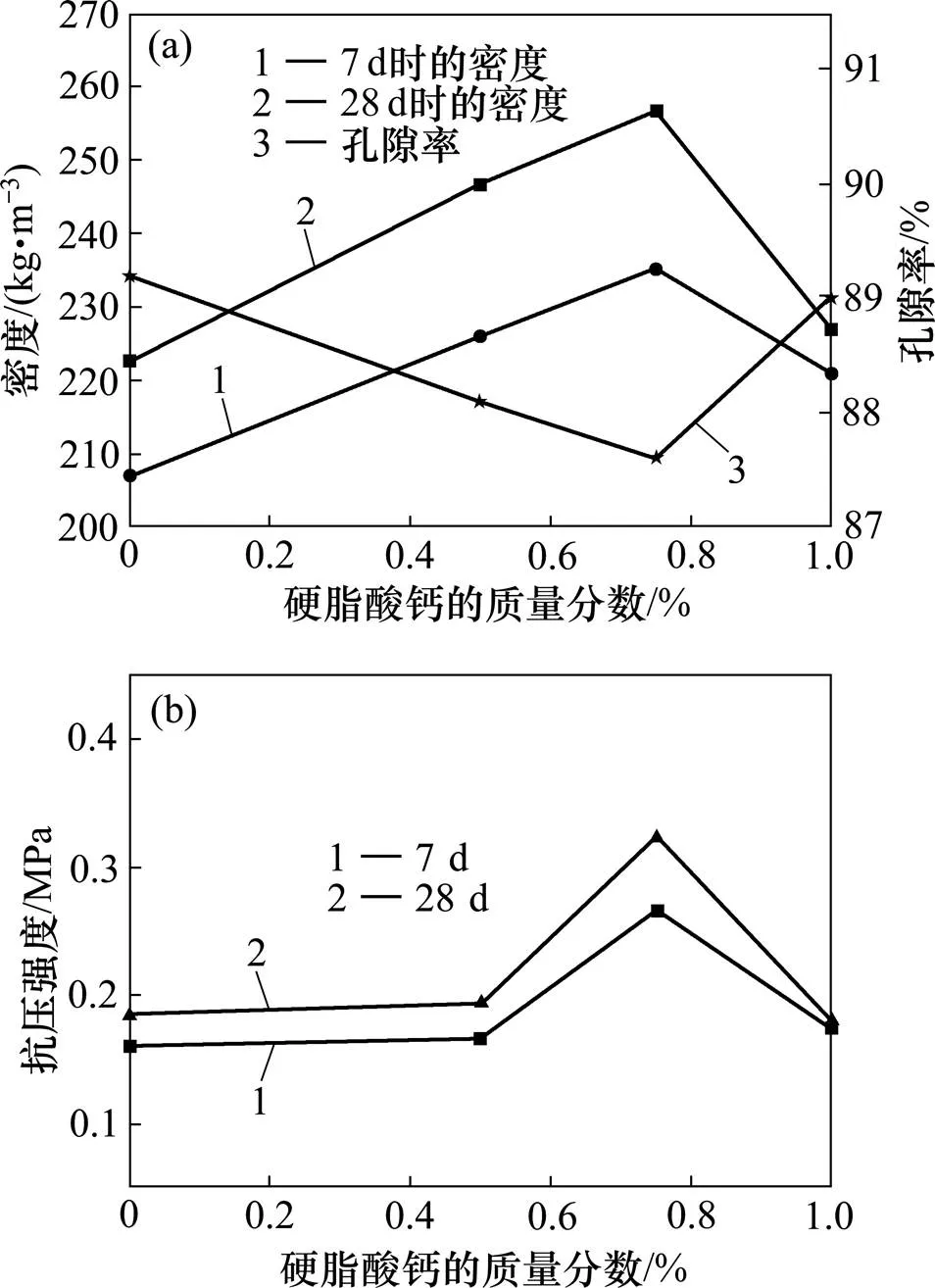

不同硬脂酸鈣加量制備的發泡水泥保溫板的性能見圖10。分析圖10可知:不加硬脂酸鈣時,發泡水泥板的泡孔直徑較大,多分布在3~5 mm范圍內,孔隙率較高,抗壓強度低;當硬脂酸鈣加量在0.50%~ 0.75%范圍內時,泡孔直徑越來越多地集中在1~2 mm范圍內,孔徑減小,孔隙率逐漸降低,抗壓強度增高;當硬脂酸鈣加量為1.00%時,泡孔直徑更小,多分布在0.6~2.0 mm范圍內,但因為硬脂酸鈣越多,發泡倍數越大,孔隙率再次升高,抗壓強度降低。圖10中樣品28 d時的密度大于7 d時的密度,說明隨著時間延長,水泥水化程度加深,水化產物由低密度變為高密度[29]。

由以上結果可知:泡孔直徑隨著硬脂酸鈣加量的增多而逐漸減小;對于保溫板強度,硬脂酸鈣加量不宜超過0.75%。

2.5 高性能發泡水泥保溫板的制備

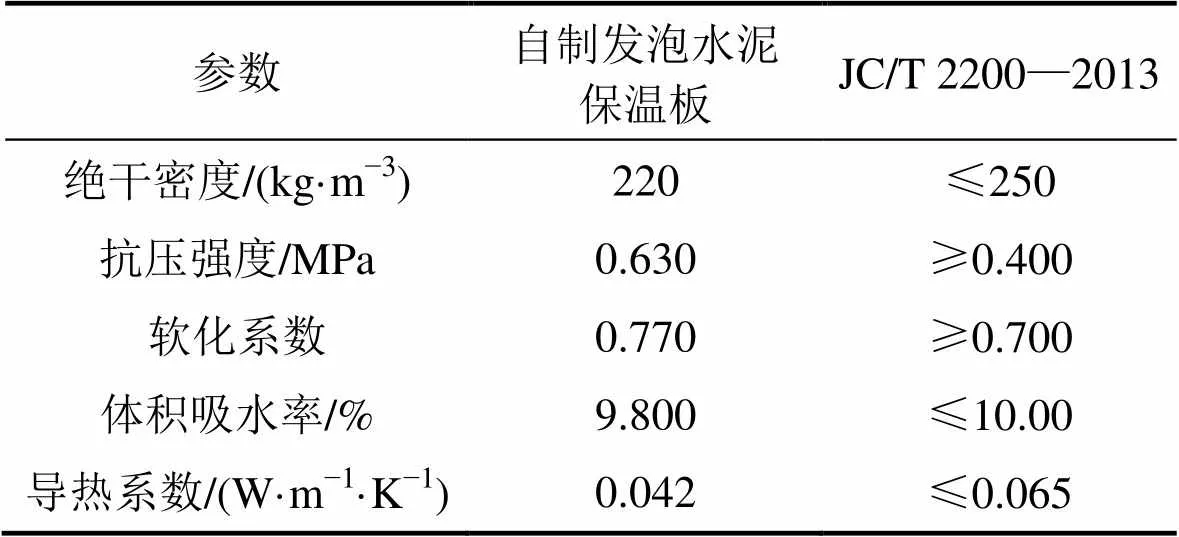

利用上述實驗結論,加入增強劑,優化配方制備出復合穩泡增強劑。自制復合穩泡劑性能優良,在發泡水泥保溫板中添加量僅為3.00%。根據GB/T 5486—2008“無機硬質絕熱制品實驗方法”提供的實驗方法進行測試。分別測試水泥保溫板的干密度、抗壓強度、軟化系數、體積吸水率等性能,測試結果如表3所示。由表3可知:發泡水泥板性能指標符合行業標準。

(a) 密度和孔隙率;(b) 抗壓強度

表3 發泡水泥保溫板性能(28 d)

3 結論

1) 討論了發泡水泥保溫板中穩泡劑的穩泡作用與穩泡機理。硬脂酸鈣作為一種有效的穩泡劑成分,在 PC325水泥中添加量為0.75%較合適。

2) 硬脂酸鈣作為穩泡劑的穩泡機理為:通過攪拌硬脂酸鈣與水泥漿料,使硬脂酸鈣逐漸吸附在水泥顆粒表面,水泥顆粒轉變為部分疏水性顆粒,進而吸附在氣泡的氣液界面上,阻止氣泡進一步變大與合并,因此,可以在較長時間內穩定氣泡;隨后,水泥凝結固化,而泡孔結構被保留,形成輕質發泡水泥保溫材料。硬脂酸鈣的加量越多,泡孔孔徑越小。

3) 應用自制的復合穩泡增強劑制備了發泡水泥保溫板,經過28 d自然養護,密度為220 kg/m3,抗壓強度達到0.63 MPa,導熱系數為0.042 W/(m·K),吸水率為9.8%,達到并超過了行業標準,為新型建筑材料的研制與開發提供了理論依據。

[1] 王天杭. 外墻外保溫材料的優缺點分析[J]. 中國化工貿易, 2015, 20(7): 211?212. WANG Tianhang. Analysis of advantages and disadvantages of exterior wall thermal insulation material[J]. China Chemical Trade, 2015, 20(7): 211?212.

[2] SAMSON G, PHELIPOT-MARDELé A, LANOS C. A review of thermomechanical properties of lightweight concrete[J]. Magazine of Concrete Research, 2016, 69(4): 1?16.

[3] 荀曉霖, 劉秀麗. 住宅外墻外保溫系統的綜合評價[J]. 低溫建筑技術, 2016, 38(1): 139?141. XUN Xiaolin, LIU Xiuli. Comprehensive evaluation of external thermal insulation system for exterior wall of residential buildings[J]. Low Temperature Architecture Technology, 2016(1): 139?141.

[4] 陳偉良, 諸滌. A1級防火性能的發泡水泥保溫板[J]. 江蘇建筑材料, 2012(1): 23?24. CHEN Weiliang, ZHU Di. On the foamed cement insulation board with A1 level fireproof performance[J]. Jiangsu Building Materials, 2012(1): 23?24.

[5] JIANG Lei, LI Songyuan, YU Wenyang, et al. Interfacial study on the interaction between hydrophobic nanoparticles and ionic surfactants[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2016, 488: 20?27.

[6] 吳衛國. 穩泡劑在加氣混凝土生產中的作用及機理分析[J]. 磚瓦, 2012(5): 57?58. WU Weiguo. Analysis of the effect and mechanism of the stabilizing agent in the production of aerated concrete[J]. Brick and Tile, 2012(5): 57?58.

[7] 孫烜, 蘇宇峰, 魏博磊, 等. 溫度和濃度對發泡劑表面張力和泡沫穩定性的影響[J]. 墻材革新與建筑節能, 2016(9): 28?32. SUN Xuan, SU Yufeng, WEI Bolei, et al. The effect of temperature and concentration on surface tension and foam stability of foaming agent[J]. Wall Materials Innovation & Energy Saving in Buildings, 2016(9): 28?32.

[8] 王其偉, 周國華, 李向良, 等. 泡沫穩定性改進劑研究[J]. 大慶石油地質與開發, 2003, 22(3): 80?81. WANG Qiwei, ZHOU Guohua, LI Xiangliang, et al. Study on foam stability improver[J]. Petroleum Geology & Oilfield Development in Daqing, 2003, 22(3): 80?81.

[9] 侯彥葉, 李冬梅. 我國發泡水保溫板的研究現狀[J]. 四川化工, 2014, 17(2): 16?18. HOU Yanye, LI Dongmei. Research status of foam cement insulation board[J]. Sichuan Chemical Industry, 2014, 17(2): 16?18.

[10] SHAO Zhenlu, WANG Deming, WANG Yanming, et al. Controlling coal fires using the three-phase foam and water mist techniques in the Anjialing Open Pit Mine, China[J]. Natural Hazards, 2015, 75(2): 1833?1852.

[11] 陳偉紅, 杜文鋒, 徐曉楠, 等. 氟碳表面活性劑對空心微珠三相泡沫抗溶抗燒性能影響研究[C]// 2008(沈陽)國際安全科學與技術學術研討會論文集. 沈陽, 2008: 182?186. CHEN Weihong, DU Wenfeng, XU Xiaonan, et al. Effect of fluorocarbon surfactant on the anti-dissolution and anti-burning performance of hollow micro-bead[C]// Proceedings of 2008 (Shenyang) International Colloquium on Safety Science and Technology. Shenyang, 2008: 182?186.

[12] 楊娜. 油?水?氣三相泡沫界面微觀結構研究[D]. 西安: 西安石油大學化學化工學院, 2014: 3?7. YANG Na. Study on the interfacial microstructure of the oil?water?air three-phase foam[D]. Xi’an: Xi’an Petroleum University. Chemistry and Chemical Engineering, 2014: 3?7.

[13] 董曉強. 纖維素、硅顆粒及石蠟與表面活性劑協同穩定的水基泡沫[D]. 濟南: 山東大學化學與化工學院, 2010: 5?10. DONG Xiaoqiang. Aqueous foam stabilized by cellulose/ surfactant, paraffin/surfactant and paraffin/solid/surfactant[D]. Jinan: Shandong University. Chemistry and Chemical Engineering, 2010: 5?10.

[14] 秦波濤. 防治煤炭自燃的三相泡沫理論與技術研究[J]. 中國礦業大學學報, 2008, 37(4): 585?586. QIN Botao. Research on theory and technology of three-phase-foam for preventing spontaneous combustion of coal[J]. Journal of China University of Mining &Technology, 2008, 37(4): 585?586.

[15] 林益軍, 劉萍, 王健雁, 等. 聚氨酯后處理對發泡水泥保溫板性能的影響[J]. 功能材料, 2016, 47(11): 11068?11071. LIN Yijun, LIU Ping, WANG Jianyan, et al. Effect of polyurethane-processing on the properties of foam cement[J]. Functional Materials, 2016, 47(11): 11068?11071.

[16] 胡佩偉, 楊華明, 陳文瑞, 等. 高嶺土尾砂活化及用于膠凝材料的研究[J]. 硅酸鹽通報, 2010, 29(2): 292?299. HU Peiwei, YANG Huaming, CHEN Wenrui, et al. Activation of Kaolin tailing and its application in cement materials[J]. Bulletin of the Chinese Ceramic Society, 2010, 29(2): 292?299.

[17] FAMEAU A L, SALONEN A. Effect of particles and aggregated structures on the foam stability and aging[J]. Comptes Rendus Physique, 2014, 15(8/9): 748?760.

[18] ROSEN M J, KUNJAPPU J T. 表明活性劑和界面現象[M]. 崔正剛,蔣建中, 譯. 北京: 化學工業出版社,2015: 122?123. ROSEN M J, KUNJAPPU J T. Surfactants and interfacial phenomena[M]. CUI Zhenggang, JIANG Jianzhong, trans. Beijing: Chemical Industry Press, 2015: 122?123.

[19] 秦波濤, 王德明. 三相泡沫的穩定性及溫度的影響[J]. 金屬礦山, 2006(4): 62?65. QIN Botao, WANG Deming. Stability of three-phase foam and effect of temperature[J]. Metal Mine, 2006(4): 62?65.

[20] 秦波濤, 王德明, 陳建華, 等. 粉煤灰三相泡沫組成成分及形成機理研究[J]. 煤炭學報, 2005, 30(2): 155?159. QIN Botao, WANG Deming, CHEN Jianhua, et al. Study on components and forming mechanism of three-phase foam with fly ash[J]. Journal of Coal Science & Engineering, 2005, 30(2): 155?159.

[21] 李孜軍, 陳陽, 林武清. 水泥灰三相泡沫的形成機理與穩定性試驗研究[J]. 中國安全生產科學技術, 2014, 10(11): 54?59. LI Zijun, CHEN Yang, LIN Wuqing. Experimental study on formation mechanism and stability of three-phase foam cement[J]. Journal of Safety Science and Technology, 2014, 10(11): 54?59.

[22] 魯義. 防治煤炭自燃的無機固化泡沫及特性研究[D]. 徐州: 中國礦業大學安全科學與工程學院, 2015: 25?28. LU Yi. Study on inorganic curing foam and characteristics of coal spontaneous combustion[D]. Xuzhou: China University of Mining and Technology. School of Safety Science and Engineering, 2015: 25?28.

[23] HUNTER T N, WANLESS E J, JAMESON G J, et al. Non-ionic surfactant interactions with hydrophobic nanoparticles: impact on foam stability[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2009, 347(1): 81?89.

[24] 曹萬智, 亢毅, 周茗如, 等. 多孔混凝土孔洞尺寸與分布狀態對其性能的影響[J]. 新型建筑材料, 2014, 41(3): 75?77. CAO Wanzhi, HANG Yi, ZHOU Mingru, et al. Influence of pore size and distribution on the performance of porous concrete[J]. New Building Materials, 2014, 41(3): 75?77.

[25] 呂鵬, 翟建平, 聶榮, 等. 環境掃描電鏡用于硅酸鹽水泥早期水化的研究[J]. 硅酸鹽學報, 2004, 32(4): 530?536. Lü Peng, ZHAI Jianping, NIE Rong, et al. Investigation on the early stage hydration of portland cement using environmental scanning electron microscopy[J]. Journal of the Chinese Ceramic Society, 2004, 32(4): 530?536.

[26] 倪蔡輝, 呂生華, 朱琳琳, 等. 氧化石墨烯/發泡水泥基材料的微觀結構及性能[J]. 混凝土與水泥制品, 2017(1): 57?61. NI Caihui, Lü Shenghua, ZHU Linlin, et al. Microstructure and properties of graphene oxide/foamed cement based materials[J]. China Concrete and Cement Products, 2017(1): 57?61.

[27] DICKINSON E, ETTELAIE R, KOSTAKIS T, et al. Factors controlling the formation and stability of air bubbles stabilized by partially hydrophobic silica nanoparticles[J]. Langmuir, 2004, 20(20): 8517?8525.

[28] FYRILLAS M M, KLOEK W, VAN VLIET T, et al. Factors determining the stability of a gas cell in an elastic medium[J]. Langmuir, 1999, 16(16): 1014?1019.

[29] LI Xiaolong, LI Guozhong. Study on the performance of new foamed cement insulation material[J]. Advanced Materials Research, 2013, 648: 112?115.

(編輯 陳燦華)

Foam stabilizing mechanism of calcium stearate and its effects on pore structure of foam cementthermal insulation board

LIU Ping, TANG Aidong, WANG Jianyan, AI Chenxiang, ZHANG Chong, XIAN Shixiang, PAN Chunyue

(School of Chemistry and Chemical Engineering, Central South University, Changsha 410083, China)

Light weight foam cement thermal insulation board was prepared by using self-made composite foam stabilizer with calcium stearate as principal component. The foam stabilizing mechanism of the calcium stearate in chemical foaming cement was proposed by studying the effects of calcium stearate on foam stability, hydrophobicity and pore structure. The results show that the foam stabilizing mechanism is that cement particles are firstly absorbed by calcium stearate and then partly presented hydrophobic, and subsequently they are absorbed on gas-liquid interface of the bubbles to achieve a stable equilibrium state of the bubbles. The as-prepared lightweight foam cement thermal insulation board using self-made composite foam stabilizer meets the requirements of the national standard. The absolute dry density is 220 kg/m3, the compressive strength reaches 0.63 MPa, the thermal conductivity is 0.042 W/(m·K) and the water absorption rate after 28 d of curing period is only 9.8%.

building materials; calcium stearate; foam stabilizer; foamed cement insulation board; pore structure

10.11817/j.issn.1672-7207.2018.05.005

TQ172.4

A

1672?7207(2018)05?1054?08

2017?06?10;

2017?08?12

國家自然科學基金資助項目(51674293,51374250);中南大學大學生創新類校級米塔爾創新項目(MX2016428);大學生自由探索項目(ZY2016563) (Projects(51674293, 51374250) supported by the National Natural Science Foundation of China; Project (MX2016428) supported by the College Students’ Innovative Mittal Innovation of Central South University; Project(ZY2016563) supported by the College Students' Free Exploration)

唐愛東,博士,教授,從事功能材料化學研究;E-mail: adtang@csu.edu.cn