國產高線精軋機輥箱內調整螺母斷裂原因分析

陳榮軍,屈小波,向 勇,鄧 敏

(江蘇永鋼集團,江蘇張家港 215628)

0 引言

高速線材軋制的國產精軋機組為仿摩根頂交45°懸臂式無扭軋機,由K1~K10共10個軋機組成,通過增速箱與電機聯結實現集中傳動,軋制線速度超過90 m/s,軋制規格為直徑(5.5~16)mm的熱軋圓鋼和熱軋帶肋鋼筋。該軋機的輥箱內包含有沿軋制中心線對稱分布的偏心套,通過調整螺母和調整絲桿來調節偏心套的相向轉動,調節過程中只改變軋輥軸的位置,偏心套的中心始終不變,從而實現輥縫的放大和縮小。

在生產中精軋機組K8架次的Φ230 mm軋機在軋制中多次發生調整螺母斷裂故障,且當螺母斷裂后將導致輥縫逐步變大,如發現不及時將影響產品尺寸而產生次品。

為弄清調整螺母斷裂的原因,需計算出K8道次的軋制力和軋制力矩,找出設備在不同軋制條件下的運行規律,并與軋機的設計軋制能力:最大軋制力112.79 kN,最大軋制力矩2.376 kN·m對比,提出有針對性的改進措施,減少設備故障,保障生產順行。

1 軋制力和軋制力矩數學模型的選擇

1.1 平均單位軋制壓力的計算

高速線材為孔型軋制,孔型系統主要有箱形孔、菱—方孔、菱—菱孔型、橢圓—方孔型、六角—方孔型和橢圓—圓孔型。本文孔型為橢圓—圓孔結構,結構參數見圖1,h0,h1是軋制前、后道次的孔型高度;b0,b0是軋制前、后道次的孔型寬度;S0,S1是軋制前、后道次的孔型輥縫設定值;R0,R1是軋制前、后道次的孔型曲率半徑;r0,r1是軋制前、后道次的孔型過渡圓角半徑。

圖1 高速線材孔型系統

軋件在軋制過程中對于軋輥的沖擊特性特別明顯,在目前階段還沒有有效的軋制力和軋制力矩公式能比較準確地應用到計算沖擊的影響,故文中僅以穩定連續軋制條件為基礎,分析具體的不同軋制條件的變化對于軋制力和力矩的影響,未充分考慮沖擊影響。

在軋制過程中軋件在孔型內產生塑性變形,孔型內的應力狀態比較復雜,單位軋制壓力的分布是不一致的,且具有如下特點:①沿孔型寬度上壓下率分布不均;②沿孔型寬度上接觸長度分布不均;③寬展受孔型側壁限制;④沿孔型周邊各點輥徑及圓周速度不等。因此,在計算軋制力時采用熱連軋埃克隆德經驗公式,先計算軋機平均單位壓力,見式(1)。

式中m——考慮外摩擦對單位壓力的影響系數

k——材料在靜壓縮時變形抗力值,MN/m2

η——粘性系數,MN×s/m2

μ——變形速度,s-1

(1)系數m,見式(2)。式中f為摩擦系數,對于鋼輥f=1.05-0.0005t;鑄鐵輥 f=0.8(1.05-0.0005t),其中,t是軋制溫度,R 是軋輥半徑。

(2)靜壓縮時變形阻力 k。k=9.8(14-0.01t)[1.4+C%+Mn%+0.3Cr%],其中,C,Mn,Cr是鋼種元素含量。

(3)粘性系數 η。η=0.01(137-0.098t)n,其中,n 是軋制速度對η的影響系數,取值見表1。

表1 軋制速度對η的影響系數

(4)變形速度 μ,見式(3)。

式中v——軋制速度

Δh——壓下量,Δh=h0-h1

1.2 軋制總壓力數學模型

根據軋件的寬度和接觸弧長計算總軋制壓力,其中,為平均單位壓力,F為軋件與軋輥的接觸面積在軋制總壓力垂直平面上的投影。F,對于橢圓—圓孔型,式中,b均是軋件的平均寬度,b均=(b0+b1)/2;R均是軋件的平均曲率半徑,R均=R;Δh均是軋件的平均壓下量,Δh均=0.85h0-0.79h1。

1.3 軋制力矩數學模型

精軋機為懸臂式二輥傳動,上下軋輥承受的軋制力是一對大小相等、方向相反,且作用在同一條直線上并垂直于軋制中心線,則軋機總軋制力矩M的計算公式可近似為其中,j是力臂系數,對于線材軋制取值一般為0.5~0.6。

2 軋制參數數據選擇與統計

結合線材生產和設備運行實際,選取精軋機K8輥箱的軋制力和軋制力矩為研究對象,在計算軋制力時,以軋制Φ5.5 mm,Φ8 mm,Φ13 mm和Φ16 mm等4種規格為載體,分別從軋制規格、壓下量、速度、溫度、鋼種和輥徑等條件提出假設,按照既定的孔型不變,只改變其中特定的單一變量,并保持其它變量不變,從而得到不同軋制條件下的軋制力和力矩。

2.1 基礎孔型參數

根據埃克隆德公式要求,統計Φ5.5 mm,Φ8 mm,Φ13 mm和Φ16 mm規格的孔型參數(表2)。

表2 孔型參數mm

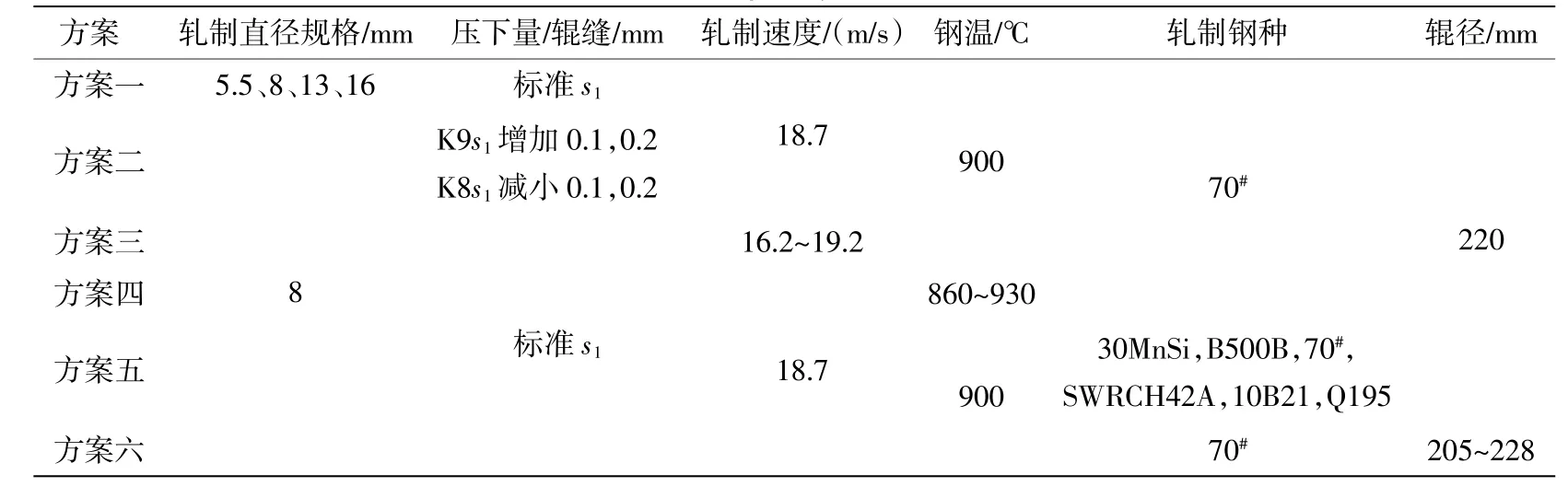

2.2 軋制條件設定(表3)

2.3 鋼種元素含量選取

根據生產實際選取材料為 30MnSi,B500B,70#,SWRCH42A,10B21,Q195,元素含量依據國家標準,同時考慮埃克隆德公式適用條件,對B500B,30MnSi適當修正,選取的元素值見表4。

3 基于軋制力和軋制力矩計算結果的分析結論

不同方案下軋制力和軋制力矩的計算結果見圖2~圖7,據此分析,可得到如下結論。

(1)根據圖2,在軋制所述規格線材時,其中Φ5.5 mm,Φ13 mm的軋制力和力矩均分別<100 kN和1.5 kN·m,而Φ8 mm,Φ16 mm的軋制力和力矩均分別>112.79 kN和2.1 kN·m,特別是軋制力已大于圖紙設計值。說明孔型對軋制力和力矩的影響較大,這一點與現場實際點檢數據也吻合,當軋制前2種規格時設備振動值一般在2 mm/s以下,而軋制后2種時振動值都超過3.5 mm/s。

(2)通過圖3,在料型尺寸變化量相同的情況下,上游K9架次變化的影響略大于K8架次,都使得軋制力和力矩不同程度地增大,當K9架次來料高度大0.2 mm時軋制力和力矩的提升幅度分別在4.4%~5.4%,說明應控制好上游來料尺寸和K8架次的壓下量,避免增加不必要的設備負荷。

(3)根據圖 4,在軋制 Φ8 mm 成品線速度在(70.5~85)m/s內每增大2 m/s,K8道次的軋制線速度相應地增大0.46 m/s,此條件下軋制力和力矩近似地以線性方式增大,變化率為0.95%,證明速度變化對其影響較小,實踐也證明提速≤5 m/s時,設備的振動值基本不變,甚至會出現變小的現象。

圖2 孔型對軋制力和軋制力矩的影響

圖3 壓下量對軋制力和力矩的影響

圖4 軋制速度對軋制力和力矩的影響

表3 軋制條件設定

表4 鋼種的元素含量取值

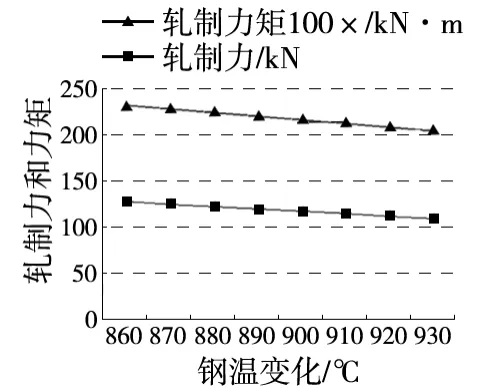

(4)根據圖5,當軋制鋼溫不同,溫度變化10℃時軋制力和力矩的變化均在1.85%~2.17%。特別地當鋼溫<900℃時,軋制力即超過設計值112.79 kN,此時設備運行風險較大。

圖5 軋制鋼溫對軋制力和力矩的影響

(5)根據圖 6,在軋制70#,B500B,30MnSi含碳量高的鋼種時,軋制力和力矩明顯大于其他鋼種,可見元素成分對軋制力和力矩的影響最大,這一點與現場的統計規律相符,即在軋制B500B,30MnSi時軋機故障率最高,表現為調整螺母斷裂頻繁。

圖6 軋制鋼種對軋制力和力矩的影響

(6)根據圖7得知,根據設定的輥徑不同,在保持其他軋制條件不變的前提下,隨著輥徑變大,軋制力和軋制力矩的變化基本呈線性的增大。在鋼溫930℃、輥徑為228 mm時,軋制力最大值達到了112.2 kN,接近設計值112.79 kN,此時設備已滿載。

(7)通過對比分析孔型、速度、溫度、鋼種、輥徑及調整誤差等軋制條件的變化對于軋制力和力矩的影響,其中孔型和鋼種影響最大,其次是鋼溫和調整誤差,而速度變化影響最小;在軋制中當影響因素交叉重疊時會對設備造成顯著影響,從而發生故障。

圖7 輥徑變化對軋制力和力矩的影響

4 基于分析結果的設備改進措施

(1)在軋制 C,Cr,Mn 含量高的鋼種時,特別在軋制8 mm,10 mm,16 mm螺紋鋼時,K8道次的軋制力和力矩最大,需密切關注設備的運行狀態。

(2)在不同軋制條件下,偶爾會出現軋制力超標問題,須提高調整螺母的強度,故將其耳軸直徑由18 mm加大至20 mm,并在根部增加半徑5 mm的過渡圓角,避免應力集中。

(3)將調整螺母的材料用H62替代ZCuAl10Fe3,提高塑性變形能力,避免軋制中突然脆斷。當調整螺母出現較大變形時可通過輥縫調整的靈活、松緊程度來判斷調整螺母是否發生異常變形,從而提前發現問題并解決。

(4)在滿足產品性能的前提下提高軋制溫度,盡量不<900℃,在現場調整時減小測量誤差,保證孔型參數的設計執行到位,從而降低軋制力和軋制力矩。

(5)在制定軋機保養周期時需根據不同軋制規格、鋼種和噸位,靈活調節保養周期。

5 結束語

企業在滿足市場需求、贏得競爭優勢和追求利益最大化的過程中,不可避免地會嘗試軋制各種標準、規格和鋼種的線材,會根據特定的目標制定不同的工藝參數和軋制方法,設備管理必須最大限度地滿足新品開發的需求。在設備維護管理過程中,必須依據軋制工況、工藝參數和設備本身的精度等具體問題,具體分析,從而開展針對性的預防維護,才能保障設備的平穩運行,提高生產效率。