薄壁軸套零件的車削加工

林 玲

(成都工貿職業技術學院,四川成都 611743)

0 引言

易變形零件是較為常見的加工零件。大部分易變形零件外型并不復雜,但由于其自身要求精度高,在實際操作時會受到刀具、機床夾具、切削熱、切削力、材料應力等影響,零件的加工可能發生變形,在實際加工中不易操控,需要注意的細節較多。

薄壁零件有緊湊型、結構簡單、重量輕的特點,目前被廣泛應用于我國各個行業和領域。因此,對薄壁類零件的車削加工工藝及工裝設計進行研究,對于改進其加工方法和加工精度有重要意義。

1 薄壁軸套零件的車削加工

與普通機床相比,由于數控機床能夠進行自動化加工,其工作效率明顯提高。因此,為了充分發揮出數控機床工作效率高的特點,就必須熟練掌握數控機床的操作方法、工作特點和設備的性能,同時還需確保頂加工的方案,才能進行數控機床運行程序的編輯,確保數控機床正常運行。

由于軸套類零件是用于支撐轉抽以及軸上零件的導向,軸套類零件的表面是外圓和內孔,主要是為了滿足外圓以及內孔的圓度和尺寸的需求。同時要需要滿足內外圓之間同軸的需求。另外,由于薄壁類零件的壁厚較薄,并且剛性較弱,因此,在薄壁類零件加工時,應嚴格控制切削的熱度、力度、加緊力等,避免薄壁類零件加工發生變形,影響零件加工質量。

2 薄壁零件的變形原因

(1)外力。由于零件薄壁薄,剛性較低,導致早夾緊力的作用下,容易產生變形,俗稱“馬蹄形”,從而影響零件加工的形狀精度和尺寸精度,很難保證零件加工的質量。

(2)振動。在徑向切削的作用下,零件的加工容易發生振動,從而影響零件加工的位置精度、形狀和尺寸以及零件表面的粗糙度。

(3)測量力度。測量力度大也會變形,薄壁銅鋁件就該特別注意。該零件為高溫合金不用考慮測量力度的問題,測量力度小不易測出真實值。因此,進行零件加工前,需要找好準確的位置,才能進行測量,尤其是大批量生產的零件,需要對檢測、裝夾進行嚴格控制。

3 防止和減少薄壁零件工件變形的方法

(1)工件加工分為精車、粗車。精車時,為了有效控制由裝夾帶來的變形,可以減少夾緊力度,還能消除粗車切削力的零件加工變形;而粗車時,由于切削力度較大,可以加大夾緊力度。

(2)采用特制的軟卡爪和套筒,增大加裝夾的接觸面積,使夾緊力均勻地分布在裝夾面,降低夾緊力對零件的影響。

(3)加工薄壁工件時,應盡量使用軸向夾緊夾具車。由于夾緊力沿工件軸向部分,而工件的軸向剛度較大,因此工件應靠軸向夾緊套提高接觸的摩擦力,從而降低加工變形。

(4)為了降低因工件加工產生發熱變形,宜采取澆注切削液的方式,降低工件加工時的溫度。

4 提高薄壁零件的加工精度方法

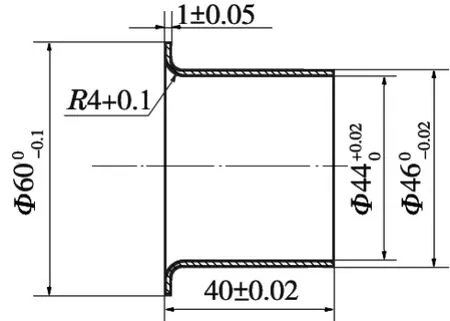

圖1為某發動機上的襯套類零件,為薄壁零件,加工材料為AMS4117,技術要求:①尖邊倒棱C0.1;②未注倒角按0.3×45執行;③不允許零件表面有劃傷、碰傷、壓傷等;④不允許零件表面有凸出物。該零件對尺寸精度和位置精度要求非常嚴格,加工難度較大,合格率也受到了影響。為了解決這一難題,從程序編制、刀具幾何參數、工件夾裝等方面進行論證。

4.1 加工難點分析

圖1所示的零件,從加工要求及材料來看,此零件的加工難點主要是薄壁零件,材料T2(紫銅)硬度低,而且批量較大,既要保證工件加工時的定位精度,又要考慮裝夾可靠。常用的裝夾方法為普通三爪卡盤夾持外圓或撐內孔,由于該零件較薄,受力較大,剛性不足,容易引起工件圓跳動,因此要充分考慮裝夾的定位問題。

圖1 薄壁襯套的加工尺寸

4.2 制定加工方案

該零件的直徑較大,而且薄壁較薄、剛性較差,采用常規的裝夾方法及切削加工,工件容易出現嚴重變形,很難滿足零件的技術要求。采用粗精加工分序加工零件,所有內外圓各留2 mm余量,大端面Z向厚度留1 mm(圖2)。為了減少加工變形及便于裝夾,增加零件夾持部位長度,防止夾持過程中的應力傳遞。

圖2 粗加工尺寸

4.3 工件的裝夾

(1)精加工零件內孔時采用專用夾具裝夾(圖3)。在裝夾過程中,夾具對工件的包容面積使得加劇的斷面均勻分而在工件的表面。在進行夾具端面的軸向定位時,應盡量將軟爪的內孔與端面的加工在一次裝夾中完成,確保內孔與夾具端面保持垂直,以提高定位的精準度,減少受力不均導致的工件變形。

圖3 加工零件內孔采用專用夾具裝夾

(2)精加工零件外圓時可采用如圖4所示的裝夾方式。底面與芯軸面相貼,工件與芯棒相配合,利用壓板與零件端面相貼,螺母旋緊防止零件晃動,從而加工零件外圓,保證零件壁厚尺寸。

圖4 加工零件外圓的裝夾方式

4.4 刀具的選用與進給

在刀具切削時,應合理選擇幾何參數,刀具切削的前角越大,發生切削變形現象越少,切削力越小、刀具切削越平穩。通常要增大主偏角的角度,從而減小徑向切削力,降低刀具切削產生振動。此外,后角的角度不宜過大,以確保刀具剛性,但過小會造成后刀面與工件摩擦增大,引起振動。還要合理控制刀尖圓弧的半徑。因為圓弧半徑越大,切削力不斷增大,越易產生振動。但刀尖圓弧的圓角過小,也會影響刀尖的強度和表面的粗糙度。

針對此零件,需使用內孔精車刀、端面精車刀、外圓精車刀,必須確保刀磨的風力,從而確保刀具切削刃的平直和光潔,3把刀的刀尖圓弧應設置在R=0.2 mm,切斷刀的刃寬應控制在2 mm內,刀具材料選為YT15,這樣容易磨出鋒利的刃口,保證刃口足夠的強度和韌性。內、外圓車刀為普通機夾刀具,主偏角為93°,刀尖角35°是考慮接觸面積小,刀尖切削零件時減小徑向力,切斷刀和麻花鉆必須修磨鋒利,有利于排削及零件表面質量。斷削槽必須和主切削刃與刃傾角保持平行,以確保切屑卷起能順利排出。

5 合理選擇切削用量

通過研究現實,主軸的轉速越快,刀具切削時越容易發生振動,但主軸轉速較低時,不易發生刀具切削的振動,反而無法保證零件加工的質量。因此,需要合理的選擇切削的用量。

6 加工效果

雖然薄壁零件在加工中的變形是不可避免的,但通過正確的加工方法可以有效控制薄壁零件的變形范圍,是操作者必須掌握的技能。通過對零件的檢測,圓度、跳動均在0.01 mm以內,垂直度在0.02 mm以內,雖有輕微變形,但均能達到圖紙要求。實踐證明,用此方法加工比較合理。

[1]高改芬,何占如.提高薄壁零件的加工精度的方法[J].中國科技信息,2009(1):131-132.

[2]劉文龍.如何提高薄壁零件的加工精度[J].智能制造,2005(11):92-93.

[3]沈建峰,朱勤慧.數控車床技能鑒定[M].北京:化學工業出版社,2007.