淺述汽車頂蓋橫梁的結構優化設計

蔡卓琳 蔣琳 馮立

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

近年來,我國汽車工業的不斷發展,消費者和企業對汽車安全性的要求也越來越高。汽車頂蓋作為車身的主要部分,在保持汽車結構,保護乘員安全方面起著重要作用,汽車頂蓋的安全性在汽車安全中扮演著重要角色。當承受以積雪為代表的均布載荷或翻滾事故中的頂壓載荷時,汽車頂蓋結構會產生相應的變化并直接影響其使用性能。汽車頂蓋一般需要多條頂蓋橫梁和筋條使其滿足模態、抗凹和噪音要求。本文將淺述頂蓋橫梁的結構優化設計及輕量化設計。

2 頂蓋及橫梁總成概述

汽車車身一般由下車體總成、側圍總成、頂蓋總成組成,頂蓋總成一般指以車輛上側面分縫線為基線,分縫線之上的車廂頂部蓋板,它的作用除了擋風遮雨外,還與車身形成廂式結構,提高整車的剛性強度,起到保護車內人員作用。汽車頂蓋設計通常分為固定式頂蓋和敞篷式頂蓋兩種。 固定式頂蓋是現代汽車最常見的形式,一般有無天窗和小天窗/全景天窗類型。

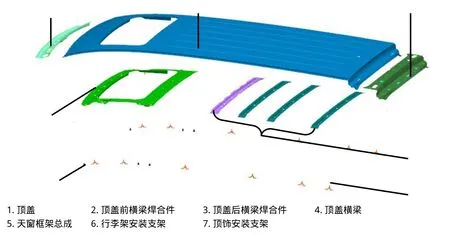

頂蓋總成系統一般是由頂蓋、頂蓋前橫梁、頂蓋后橫梁、頂蓋橫梁、天窗框架等零部件構成。頂蓋前橫梁一般采用單層板形式,其后端通過涂膠支撐頂蓋,高端轎車等對強度剛度要求高的車輛可見內外板焊合式。后橫梁為保證尾門框區域剛度,一般設計為由內外板焊而成的合件,同時為保證尾門鉸鏈處強度,設計有左/右鉸鏈加強板。

頂蓋橫梁一般都為單層板形式,與頂蓋貼合面通過涂膠支撐頂蓋,同時提供頂蒸安裝、頂燈安裝等作用。頂蓋橫梁根據截面的寬度不同,一般有兩種類型:“幾”型和型。“幾”型頂蓋橫梁兩端翻邊與頂蓋涂膠貼合,起到支撐頂蓋作用。“W”型頂蓋橫梁與頂蓋涂膠貼合區域比較寬,提供更多的頂蓋支撐區域,一般也提供其他零件的接口安裝位置,如頂蒸、頂燈等。

3 頂蓋橫梁的設計要點

頂蓋橫梁屬于車身結構件,設計時需考慮零件本身的性能需求及制造性、工藝性等方面因素。

3.1 頂蓋橫梁性能要求及沖壓成型

圖1 頂蓋及橫梁總成一般構成

圖2 頂蓋橫梁截面類型

設計頂蓋橫梁首先要考慮滿足頂蓋剛度、抗壓強度、模態、雪壓載荷等要求,不同級的汽車根據車身頂蓋的曲率、長度及鋼板厚度的不同頂蓋橫梁數量差異較大,普通轎車及SUV一般3-5根頂蓋橫梁,較長的MPV、商務車等經常設計6-7根頂蓋橫梁,大型的客車將設計更多的頂蓋橫梁,以滿足頂蓋性能需求。同時需要根據頂蓋橫梁的位置及接口零件安裝要求,選擇合適的頂蓋橫梁截面類型。為保證頂蓋橫梁單件沖壓成型性,則需設計沖壓吸皺筋條或防回彈加強特征。

3.2 頂蓋橫梁的車身制造

頂蓋橫梁一般都屬于車身焊接件,所以設計頂蓋橫梁時首要考慮零件的車身可制造性,根據零件的制造要求,需設計定位孔或定位面,頂蓋橫梁在總拼工位裝配時則與考慮零件焊裝預定位。頂蓋橫梁與頂蓋之間一般都需要涂膠,頂蓋橫梁與頂蓋涂膠間隙一般設計1mm,同時涂膠處設計涂膠槽,保證涂膠準確性,方便員工操作,減少操作時間,提升節拍,避免溢膠及涂膠位置出錯。

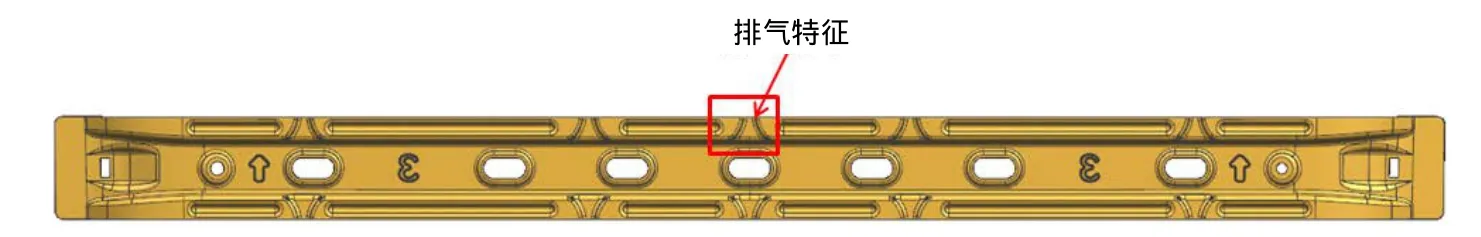

3.3 頂蓋橫梁的涂裝制造

零件的防腐性能,電泳漆是重要的一方面,如對零件結構的設計考慮不周全,很可能影響后期的涂裝電泳效果,導致增加整改成本。零件電泳效果的優劣,除了受電泳漆、電泳設備、工藝制定等因素的影響,零件結構也是重要的因素。雖然頂蓋橫梁屬于車身內部加強件,無惡劣腐蝕環境,但也需要保證電泳漆漆膜厚度,保證防腐性能。因頂蓋橫梁完成裝配后,與頂蓋會形成一個封閉的腔體,為避免電泳漆積液,所以設計頂蓋橫梁時,必須要根據結構設計必要的排液孔,排液孔應該設計在較低的位置,而且每個孔至少要有50mm的有效排液面積,數量應該足夠,確保滿足內腔最低的電泳膜厚要求,一般每270mm長的區域提供直徑22mm的圓孔或等效面積的孔。在白車身進入電泳液池時,將會產生較多氣泡,車身結構中的封閉腔體內很容易使氣泡積集,尤其是無加強筋的頂蓋。如氣泡無法排出,則在積氣的地方,電泳漆膜厚度會很低,后期很容易生銹,所以所有可能在浸漬工藝中封住氣體的腔穴和凹陷,必須設計適當的排氣孔和排氣特征以排除。

4 頂蓋橫梁輕量化設計

面對日益嚴峻的油耗法規,世界各國汽車企業都在采取積極的措施以推動汽車產品的節能減排,對燃油汽車來說,輕量化是一種有效的手段。 汽車輕量化是一項復雜的系統工程,它是在成本控制與性能改進條件下,通過輕量化結構設計與輕量化材料和制造技術在整車產品上的集成應用而實現的產品減重。

汽車設計的輕量化已經成為了各個車廠設計過程中必不可少的因素之一,并且貫穿在汽車設計的整個流程中。頂蓋橫梁的輕量化設計主要有以下幾種:

圖3 頂蓋橫梁涂膠槽設計

圖4 頂蓋橫梁排氣孔、漏液孔設計

(1)頂蓋橫梁最基礎的輕量化方案是降低頂蓋橫梁的重量,即在保證頂蓋橫梁性能前提下,盡量開減重孔,一般提出的方案需要通過CAE 軟件的分析,并進行優化,給予方案數據支持,保證目標性和準確性,避免過度輕量化設計,影響頂蓋橫梁的性能,增加后期更改費用。

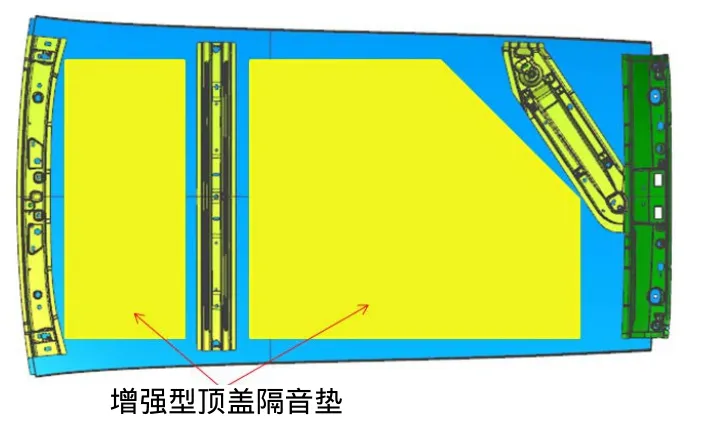

(2)中高端車型較常使用使用補強膠片等頂蓋增強型材料來增加頂蓋性能,補強材料同時可以替代部分頂蓋橫梁,實現頂蓋的輕量化。補強膠片一般采用高分子聚合物環氧樹脂做基材,加之固化劑,可實現高溫固化,附加到頂蓋鈑金件上后,可以增加頂蓋的強度和剛度,有效提高頂蓋總成的模態、 NVH性能,但成本一般也較高。

圖5 某使用增加型隔音墊車型頂蓋總成結構

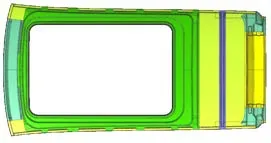

(3)汽車頂蓋設計為全景天窗頂蓋,現代汽車常用的頂蓋輕量化設計方法,可以減少大部分的頂蓋橫梁,同時還可以提升汽車檔次,讓車子更加美觀,同時增加車廂內光線,讓后排乘客感覺的更舒適。設計天窗頂蓋既要考慮到天窗的外觀與制造,又不能對車身剛度造成影響,設計難度較大,天窗的設計也需要經過大量的分析和試驗才能完成,研發成本較高,同時也相應增加整車的成本,售價較高。

圖6 全景天窗版頂蓋總成結構

5 結語

本文按照汽車結構件的一般設計流程,論述了頂蓋橫梁的設計方法和要點。在設計頂蓋橫梁等車身結構件的時候,首先需要充分考慮零件在車身結構中的主要作用,滿足零件的剛度和強度要求,其次是考慮零件與其他系統的搭接匹配問題,同時兼顧零件的制造工藝、性能要求,在此基礎上再進行輕量化設計,提高整車競爭力,同時設計時輔助CAE等軟件分析和零部件、整車試驗等手段,提前發現問題,完善設計。隨著汽車工業的不斷發展,客戶的消費需求和汽車認識在不斷提高,汽車的評價標準有了很大改變,各個汽車主機廠的競爭也在加劇。汽車要有競爭力,要得到市場的認可,就需要有更高的設計水平和制造水平,提高整車質量,同時進行成本控制,提升性價比。相信隨著我們不斷的學習探索,不斷進步,我們設計水平、制造水平的不斷的提高和完善,我國自主汽車行業將更具競爭力。