汽車前大燈周圈尺寸匹配結構研究

吳華芝 李杰 王浩 蘇世棟

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 尺寸匹配的意義

感知質量是客戶對產品感知到的實際質量與期望質量的對比,比值越大,說明客戶對產品越滿意,購買的可能性愈大。汽車的外觀尺寸匹配視覺質量直接影響客戶對產品質量的第一感知印象,特別是大燈周圈的尺寸匹配質量,并且這種感知隨客戶的個性、需求和偏好的差異對產品品質和檔次的評價及其信賴程度產生差異,其重要性不言而喻。

尺寸匹配作為整車感知質量最重要的一環,我們首先需要對分縫處的內部結構如翻邊、加強結構、支架、緊固件以及不可避免的表面工藝缺陷等通過造型線、分塊和紋理處理以及內部結構優化等手段進行有效的遮蔽,消除可視問題。深入研究客戶需求,多多的對標分析借鑒高端車的優秀設計結構,在改善媒體體驗層面深入開展精細化設計和精益制造。

2 前大燈周圈尺寸匹配相關零件

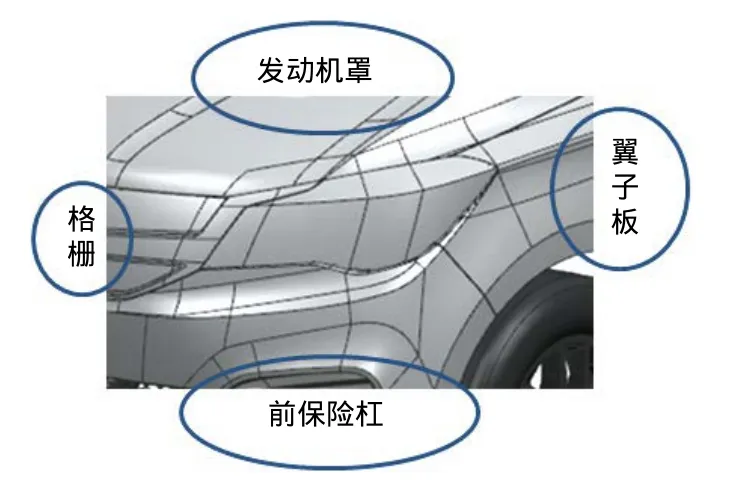

前大燈周圈匹配零件一般有前保險杠、前保安裝支架、前格柵、發動機罩、翼子板等。

每個零件都安裝在白車身上,相應安裝點多,裝配尺寸鏈復雜,零件尺寸波動,相關尺寸匹配問題較多。為了更好的匹配結果,尺寸工程師往往通過尺寸公差鏈的計算與分析,對零件及總成進行公差驗證,改善公差設定,優化產品結構和裝配工藝,以確保產品質量目標(DTS等)的實現。如圖1所示,前大燈周圈尺寸匹配相關外覆蓋件。

3 前 大 燈 周 圈 DTS(Dimension Technology Standard)設計

在整車項目開發的前期階段,通過對標桿車型的測量分析和用戶評審,從經銷商、售后服務中心等處間接獲得的終端客戶反饋,甚至利用第三方調研機構針對目標客戶群的抽樣統計結果,再加以考慮公司現有的制造能力,就可以在造型方案選定后制定出整車的DTS。

圖1 前大燈周圈尺寸匹配相關外覆蓋件示意圖

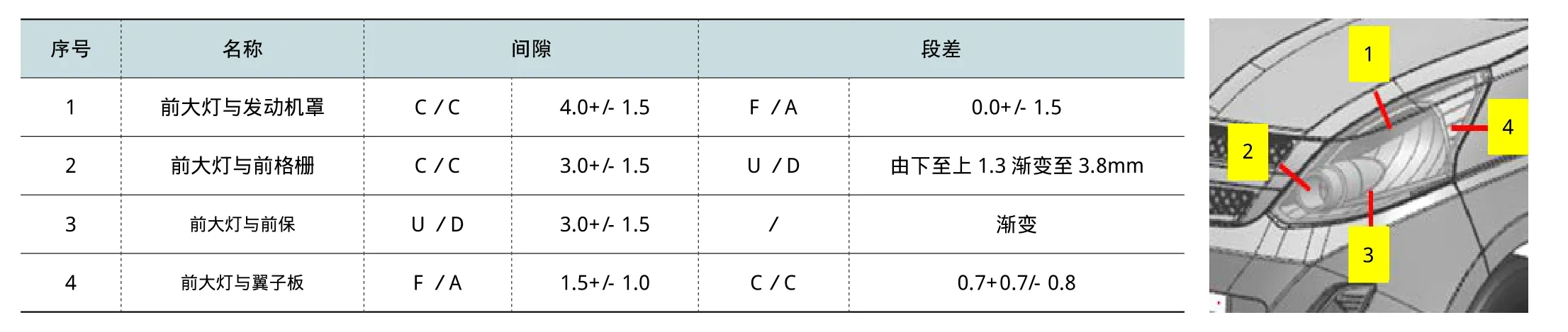

DTS 文件中對間隙、面差、對稱性及其一致性等相關要素的尺寸和公差給出要求,如表1為某車型前大燈周圈DTS。

表1 前大燈周圈DTS定義

4 前大燈周圈分縫設計類型及優化

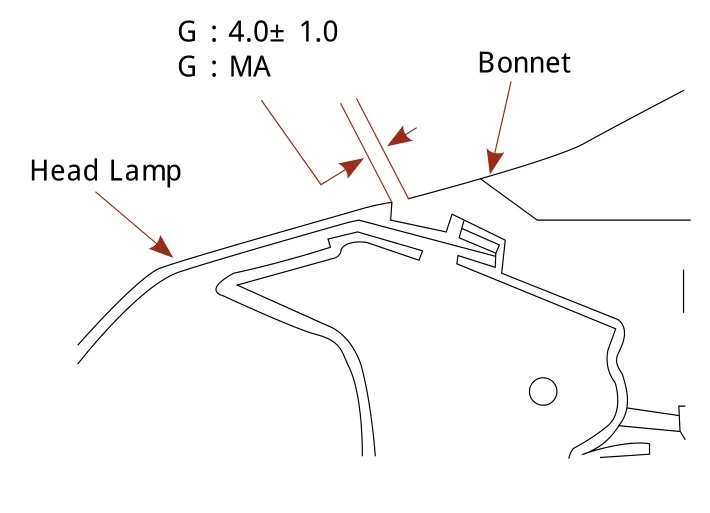

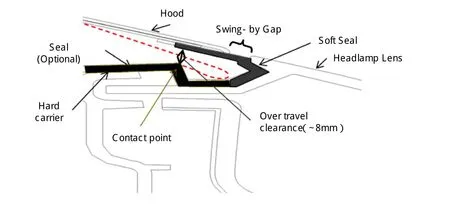

4.1 前大燈與發罩分縫設計

圖2 前照燈與發罩Y向間隙,明顯段差設計。

圖3 前照燈與發罩Z向間隙,蓋帽檐,大燈上加膠條,弱化間隙、段差設計。

圖2

圖3

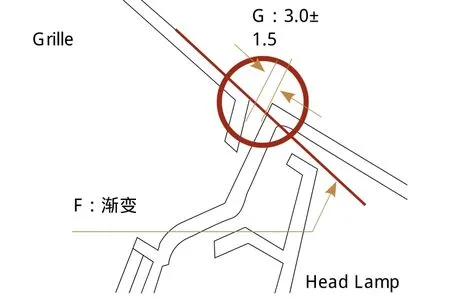

4.2 前大燈與格柵分縫設計

前照燈與前格柵Y向間隙,段差均勻或者漸變,如圖4所示。

前格柵與前保集成一體,前照燈直接與前保間隙匹配,不與前格柵關聯,如圖5所示。

圖5 格柵與前保集成

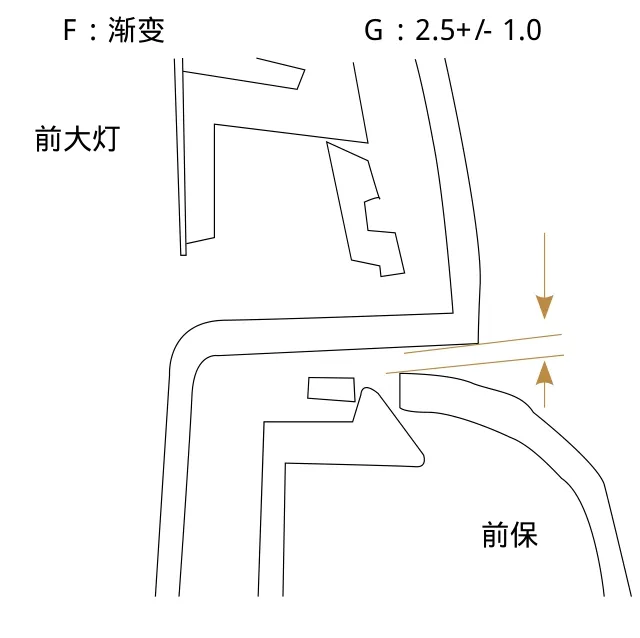

4.3 前大燈與前保分縫設計

前蒙皮前大燈Z向間隙,弱化段差設計,如圖6所示。

圖6 截面示意圖

前蒙皮前大燈X向間隙設計,前保上裝膠條遮擋間隙,如圖7所示。

4.4 翼子板與前大燈分縫設計:

前照燈與翼子板一般采用X向間隙匹配,周圈增加膠條防止干涉,段差前照燈低于翼子板,避免燈分型線外漏,如下圖8所示。

圖8 前大燈與翼子板匹配截面示意圖

5 前大燈定位方案對比分析

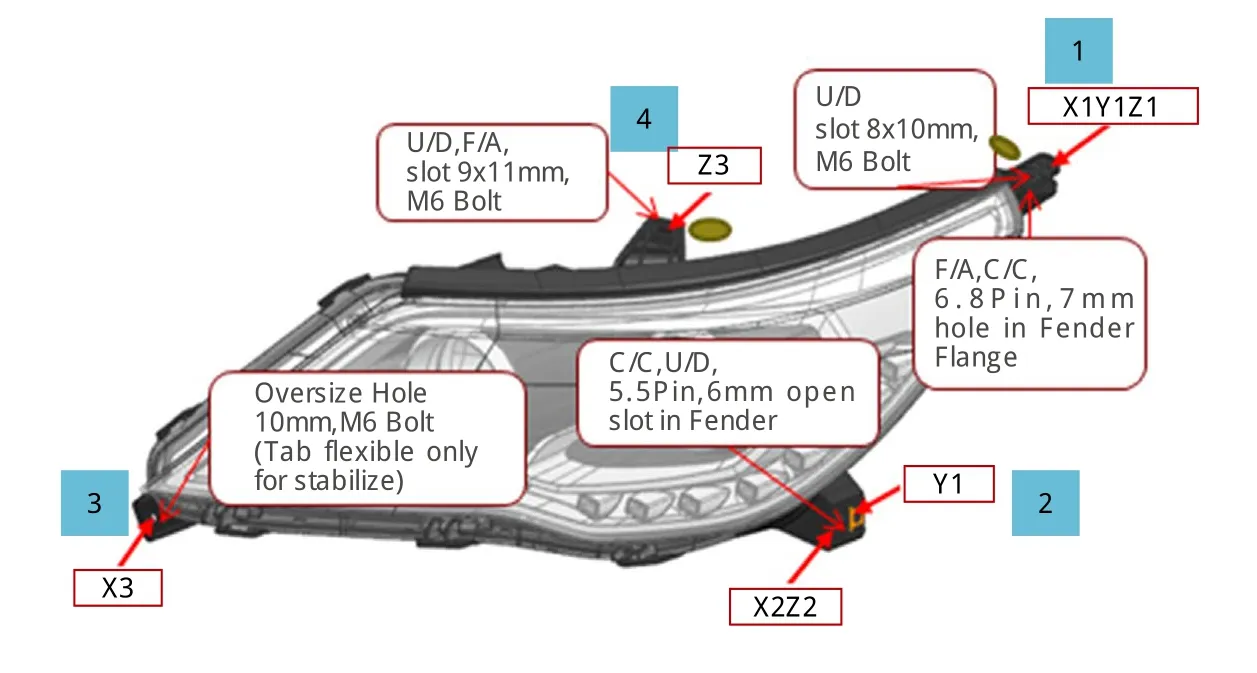

前大燈周圈造型設計形式多樣,其定位結構也隨著造型變化而變化,目的是為了解決不同匹配形式的尺寸匹配問題,下面是對現有某些車輛的前大燈定位方案及裝配順序的研究。

典型案例1定位策略: 1號點的定位在翼子板上,自定位X/Y/Z;2號點固定在保險杠支架上,自定位Y/Z;3號固定在保險杠側支架上,自定位Y向;如下圖9定位示意。

圖9 定位示意

優點:前大燈與翼子板局部間隙容易保證;缺點:對車身精度要求較高,零件制造成本相應增加。

圖10 定位示意

典型案例2定位策略:1號點的定位在翼子板上,自定位X/Y/Z;2號點固定在保險杠支架上,自定位Y/Z;3號固定在保險杠側支架上,自定位Y向;如上圖10定位示意。

優點:前大燈與翼子板上端局部間隙段差容易保證;缺點:大燈自身重力下沉,零件往前翻,導致下端與翼子板、前保間隙小或者干涉。

典型案例3定位策略:1號點的定位在翼子板上,自定位X/Y/Z;2號點固定在保險杠支架上,自定位Y/Z;3號固定在保險杠側支架上,自定位Y向;如下圖11定位示意。

圖11 定位示意

優點:前燈零件定位穩,尺寸波動小;缺點:Y向受車身影響易旋轉,導致與格柵間隙不穩定,左右差異。

6 目前常見問題及結構優化

問題1:前大燈與翼子板干涉、間隙大;

相關原因:前大燈零件尺寸偏差、車身焊接誤差導致燈和翼子板安裝點偏差

解決措施:首先評估零件尺寸是否合格,上檢具檢測或者裝整車檢具匹配,CMM分析車身精度是否符合公差要求,是否有部正常波動,在零件車身都在控制范圍內時,考慮優化定位結構。

下面是為解決某車型出現上述問題后的解決方案:對前大燈定位結構進行優化,推薦。

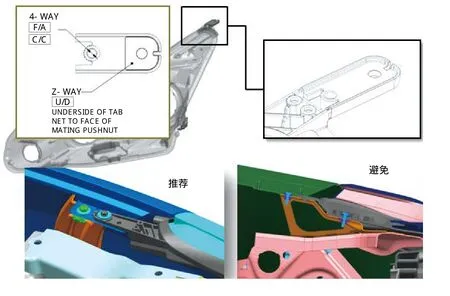

(1)前大燈主定位銷及安裝孔安裝面要平整,避免出現臺階面,如下圖12所示。

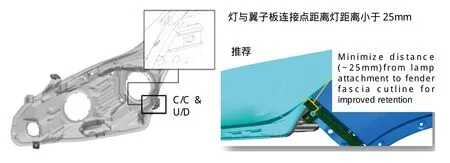

(2)次定位銷定位在翼子板上控制C/C& U/D(控制方向取決于主次定位銷之間的距離),燈與翼子板連接點距離要小于25mm,如下圖13所示。

問題2:前大燈與前格柵間隙大、AV間隙、左右差異;

相關原因:零件不合格;大梁回彈,車身Y向偏寬,車身尺寸不穩定。

解決對策:調整前車體焊接工藝;整改關鍵零件上彎梁支撐板焊合件上燈&保的X向安裝面,優化產品結構,在前燈和格柵上增加倒勾,零件相互連接,推薦下圖14結構

問題3:前大燈與發罩間隙大;

相關原因:前保零件尺寸不合,狀態不穩定 ;大燈安裝點尺寸波動,不穩定

解決對策: 調整前車體焊接工藝,穩定前車體Y向尺寸;整改關鍵零件上彎梁支撐板焊合件上燈&保的X向安裝面;在前燈上增加膠條,視覺上弱化間隙、段差匹配缺陷,如下圖15所示。

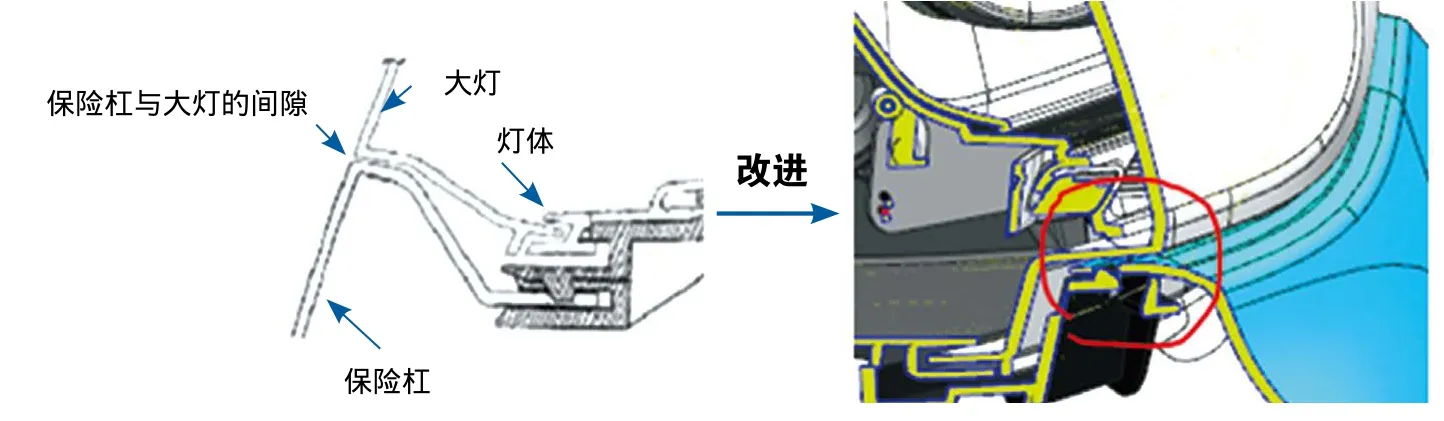

問題4:前大燈與前保間隙大,漏分型線;

原因:前保零件尺寸不合,狀態不穩定;大燈安裝點尺寸波動,不穩定。

解決措施:調整注塑工藝,控制尺寸收縮,調整噴涂定位工裝,抑制噴涂造成的變形;安裝上彎梁,抑制焊接變形,控制車身波動范圍。

從結構設計上保證間隙符合要求:優化車身及內外飾零部件結構設計,如下圖16:大燈和保險杠的結構設計(從結構上保證尺寸配合要求)

圖12 定位優化

圖13 結構優化

圖14 細節優化

圖15 增加膠條示意圖

圖16 結構改進示意圖

7 結語

對于汽車間隙段差尺寸配合的研究是尺寸工程一項非常重要的工作,間隙段差配合是汽車外觀美學的重要組成部分,尺寸匹配的精致與否直接影響了客戶對于整車質量的評價。

這就要求在整車開發的早期階段,如實物評審模型之前,感知質量小組就應該啟動對整車外觀和配合的靜態評價工作,進而在數字化設計階段改進潛在的感知風險,提高客戶對新車外觀的第一印象。

經過不斷分析研究,總結出以下對后續車型開發有用的經驗

重視前期設計階段,仔細檢查造型A面及產品結構。注意以下幾個方面:

(1)間隙、面差局部和整體協調一致;

(2)減少不必要的內部結構外露;

(3)透視觀察到的內部結構沒有突變;

(4)造型特征線保持連接、對齊或呼應;

(5)考慮客戶在特定或多個觀察視角時,主要分縫處的視覺效果有沒有影響感知;

(6)考慮制造偏差狀態,降低主要分縫處的DTS敏感度;

(7)利用尺寸鏈分析軟件對DTS進行定量分析,研究實現精度的可行性;

后期制造階段,重視零件尺寸控制,精益求精。

(1)外覆蓋件圓角優化,重點控制;

(2)嚴格控制零件尺寸公差、配合面的輪廓度、位置度;

(3)在制造中發現問題,及時優化產品結構,不斷驗證以達到最優匹配效果;

(4)總結以往項目經驗,避免新車型重復問題發生。