兩起客車熱軸甩車原因分析及預防措施

鄧普忠

(南寧鐵路局 車輛處,廣西 南寧 530029)

2016年,南寧鐵路局發生了2起客車熱軸甩車,這2起故障均發生在新組裝輪軸第一趟運行的客車上,嚴重危及行車安全。針對這2起客車熱軸甩車故障的表現特征、運行規律、對比試驗,筆者全程參與了調查分析和研究。

1 故障概況

2016年4月5日,K 985次桂林北站15時50分始發,17時13分運行至衡柳線青茅站至柳州西站間,機后第12位RW25G555622運行方向左側第3軸(現車6位)激熱,列車限速運行至柳州站辦客,經檢查確認后甩車處理。

2016年8月24日,K 748次列車在南寧站12時40始發,14時09分運行至湘桂線黎塘南上行THDS探測站時,機后第2位YZ25G343687(2016年8月22日南寧A3修)運行方向左側第2軸(現車4位)激熱、機后第9位YW25G670489(2016年8月22日南寧A3修)運行方向右側第2軸(現車6位)激熱、左側第1軸(現車7位)強熱,檢查確認后甩車處理。

2 原因分析

針對上述兩起客車熱軸甩車故障,筆者參與了有關調查和分析,現就導致故障的主要原因和相關過程及因素分析如下:

2.1 熱軸甩車故障表現特征通過對比分析以上2起熱軸甩車故障,發現二者存在以下較為明顯的共同特征:

1)據調查確認,兩起故障客車的輪軸全部為組裝后第一趟運行,其中K 985次RW25G555622故障輪軸于2月18日組裝,2月24日因臨修更換上該車備用,4月5日第一趟運行;K 748次YZ25G343687、YW25G670489故障輪軸于8月16日組裝,8月22日客車段修時安裝在以上兩輛客車,8月24日第一趟運行。

2)列車始發后均運行約1小時左右就發生熱軸故障,且運行距離較短。

3)軸承、軸箱分解檢查未發現異常。2起客車熱軸故障發生后,為最大限度地減少對運輸秩序的影響,確保行車安全,故障確認后立即安排甩車處理。經分解檢查,故障輪軸輪對踏面狀態良好,輪對、軸承、軸箱等各部尺寸符合要求,軸箱無甩油現象。

4)原位原車組裝試運行熱軸現象消失。故障輪軸經分解檢查軸承、軸箱無異常后,重新原位原車組裝并安排試運行,熱軸現象消失。

2.2 對比試驗情況為進一步查清客車熱軸原因,2016年8月26日將K 748次客車熱軸故障的3條輪對原車原位安裝,還在有關部門的相互配合下安排試運行并跟蹤軸溫變化。同時,為便于對比試驗獲取真實數據,將裝用8月16日同一天檢修組裝輪軸的其他5輛客車整備編組一起試驗,共計7輛,在南寧至桂林北間開行57868/7次試驗列車。

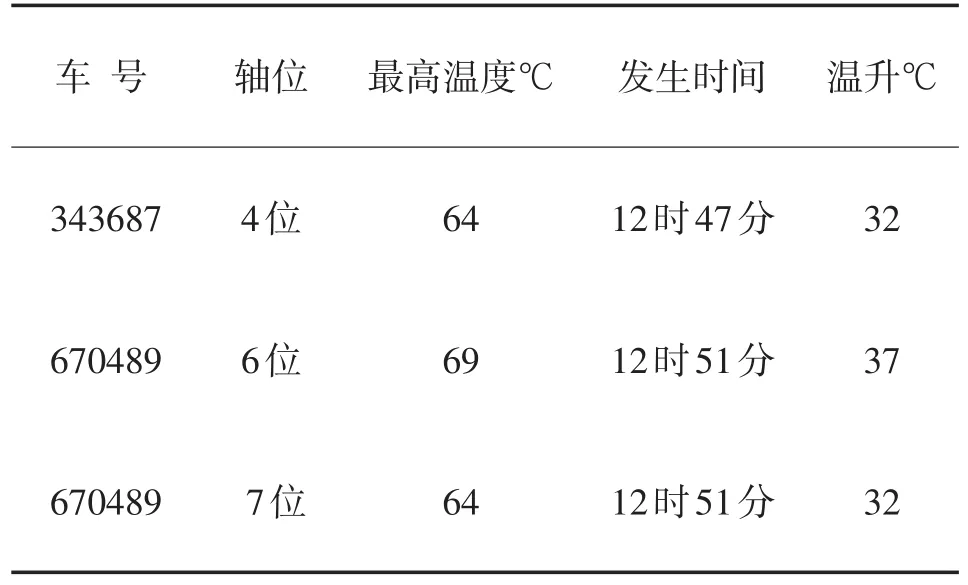

2.2.1 故障輪軸軸溫情況 57868/7次試驗列車南寧站11時17分始發,12時47分通過湘桂線黎塘南上行THDS探測站,經分解檢查原位原車安裝的故障輪軸軸溫正常,軸溫上升到最高后逐步平穩,最高溫升37℃,全程上下行共26個THDS探測站均未發生軸溫報警,見表1。

表1 原故障輪軸軸溫情況(環境溫度32℃)

2.2.2 對比試驗客車軸溫情況 試驗列車在湘桂線伶俐至沙江間運行時,發現機后7位XL25G206755(16年8月25日南寧A3修)運行方向右側第1軸(現車1位)異常升溫,12時47分通過黎塘南THDS探測站時預報強熱,13時37分通過來賓THDS探測站時預報強熱,13時58分通過白山THDS探測站時預報激熱。14時20分到達柳州站停車,XL 25 G 206755現車1位軸箱實測溫度為114℃,溫升81℃,打開軸箱蓋檢查發現油脂顏色略有發暗,立即重新安裝并用扭矩扳手緊固(緊固力矩205N·m)。14時38分柳州站開車,隨后通過車載軸溫報警器監控該軸箱溫度,軸溫逐步下降至62℃后趨于穩定,后續通過湘桂線鷓鴣江、鹿寨、黃冕THDS探測站均未發生報警。

2.2.3 對比試驗客車故障輪軸分析 對比試驗列車終到南寧站,立即對試驗途中發生熱軸的XL25G206755第1位軸進行分析。

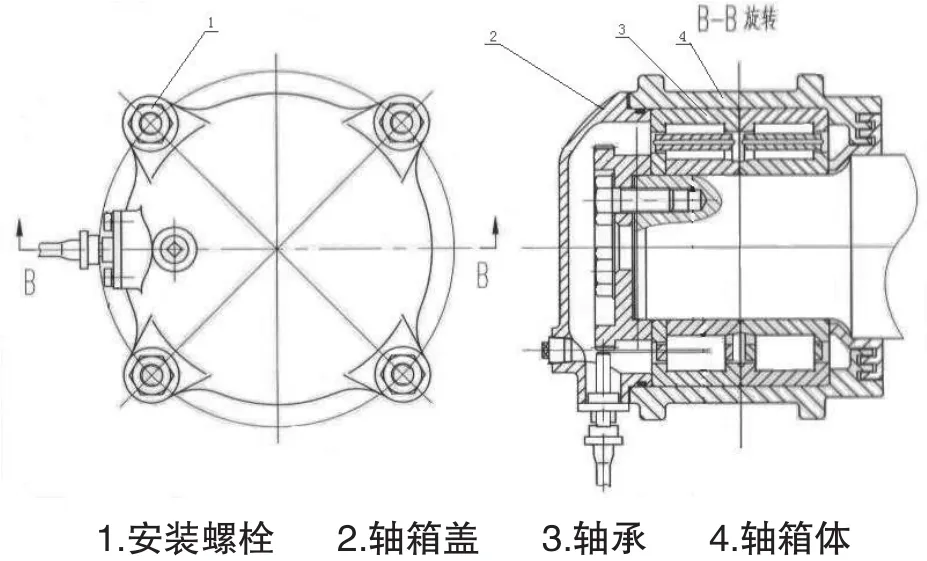

2.2.3.1 分解前檢查 經對XL25G206755全車4條輪軸8個軸箱蓋組裝螺栓扭矩進行檢測,同一軸箱蓋4顆螺栓扭矩不完全相同,8個軸箱蓋的32顆緊固螺栓中,扭矩為200~220 N·m的有14顆,大于220 N·m的有18顆,最大的為290 N·m(規程要求為200~220N·m)。軸箱蓋與軸箱體間的縫隙普遍不均勻,4位軸箱蓋上方2個螺栓安裝座耳變形,結構見圖1。

圖1輪軸結構

2.2.3.2 分解軸承和軸箱 分解該車1位故障軸承軸箱發現油脂略發暗,內排軸承內圈擋邊有明顯圓周磨痕,清洗軸承后發現內排軸承14個滾子端面與內圈內擋邊對應處均有磨痕,檢查發現有少量微小的金屬粉末。測量軸箱、軸承內外圈及滾子零件幾何尺寸符合規定。

2.2.3.3 試驗情況分析 根據試驗列車運行情況以及該車途中熱軸處置、分解檢查情況分析,XL25G206755第1位軸箱熱軸是由于組裝軸箱蓋時操作不當,使用風動扳手一次緊固到位,造成前蓋個別螺栓緊固力矩過大,4顆螺栓扭矩不均勻,導致前蓋凸緣與軸承外圈端面沒有均勻壓實,運行中軸承外圈在軸箱內發生輕微偏移,內排軸承滾子非正常運動,滾子端面與內圈擋邊摩擦發熱,造成熱軸。該車試運行途中第1位軸箱熱軸,在柳州站僅進行了打開軸箱蓋檢查,重新安裝后開車,軸溫即出現下降,后續軸溫趨于正常,熱軸故障現象消失。

2.3 結果分析

2.3.1 通過分析客車熱軸表現特征,對比試驗列車運行軸溫分析,發生熱軸的軸箱經打開軸箱蓋后重新組裝,熱軸現象全部消失,說明以上熱軸故障與軸箱蓋組裝有關。

2.3.2 K748次列車故障輪軸都分解軸箱蓋檢查后,全部原位原車安裝,試驗列車上試運行時未再發生熱軸。

2.3.3 綜合以上分析和試驗,可以得出發生2起客車熱軸甩車故障的原因與對比試驗車XL25G206755熱軸原因相同,都是由于軸箱蓋組裝不當,力矩不均勻,造成軸箱蓋凸緣與軸承外圈端面沒有均勻壓實,運行中軸承滾子端面與內圈擋邊異常摩擦。

3 預防措施

為防止類似故障再次發生,建議采取以下措施,確保客車輪軸檢修質量。

3.1 細化軸箱蓋組裝作業標準修訂細化軸承、軸箱組裝工藝標準,對同一軸箱的4顆安裝螺栓進行編號,明確規定安裝時須按序號對角均勻組裝,軸箱蓋須平行進入軸箱體,在達到標準扭矩210±10 N·m前須留有適當的余量,用力矩扳手校對并最后緊固安裝螺栓。

3.2 嚴禁使用大扭矩電動和風動扳手在組裝軸箱蓋時,嚴禁使用最大扭矩大于組裝標準扭矩的電動、風動扳手,避免在使用過程中由于疏忽造成扭矩過大,軸箱蓋壓裝不均勻。

3.3 細化軸箱蓋組裝后質量檢查標準輪軸組裝完工后,須將軸箱翻轉180度檢查4個軸箱蓋耳是否發生變形、裂紋,沿四周逐個檢查軸箱蓋與軸箱體的間隙須均勻。

3.4 安排試運行及時消除故障隱患為及時發現并消除熱軸故障隱患,對所有段修客車、臨修換輪后在編組正式上線前的客車安排試運行,監控軸溫變化,確認良好才能編掛上線。

4 結束語

輪軸是客車的重要走行部件,其檢修質量關系到客車運行安全,本文通過試驗分析找出了客車輪軸熱軸的原因,提出輪軸檢修組裝過程中須重點卡控的環節、細化組裝工藝標準等措施,期望引起有關維修單位和人員的重視,努力確保輪軸檢修組裝質量,杜絕客車熱軸故障發生。

[1]宋順寶.客車車輛構造與檢修.北京:中國鐵道出版社,2009.

[2]楚永萍,王興華.209P型轉向架.北京:中國鐵道出版社,2013.