車體結構設計中焊縫布置的藝術

高曉霞,孫暉東,張 明,米莉艷,伊召鋒

(唐山機車車輛有限公司 1.高級工程師 2.工程師 河北 唐山 063035)

在車體結構中,不可避免的存在應力集中區域和高應力區域。對于車體強度而言,母材的許用應力要遠高于焊縫處的許用應力。因此,在結構設計中,連接焊縫要盡量避開應力集中區域和高應力區域[1][2]。本文通過以下三個案例論證了在結構變化不大的情況下,合理的焊縫位置能夠保證車體強度要求。

1 某車體牽引梁處

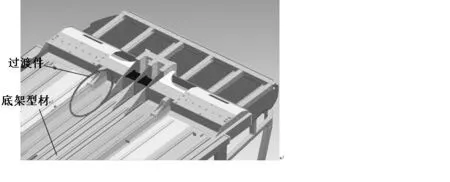

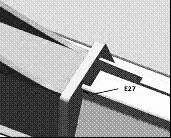

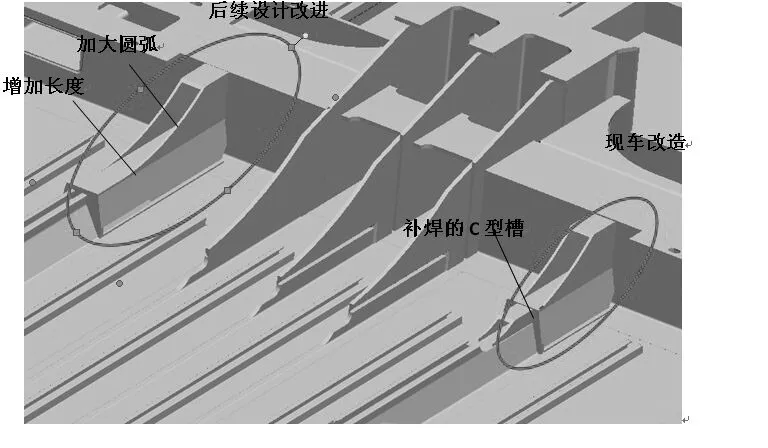

某車車體的牽引梁原結構如圖1所示,圖2為圖1的局部放大圖,點E 27試驗時最大應力值為134 MPa,超過該處焊縫許用應力115 MPa。

原因分析:一是過渡件上圓弧區較小,該圓弧區域截面變化較大,是典型的應力集中區域。 二是焊縫布置在圓弧的根部。

圖1 磁浮車車體牽引梁

圖2 牽引梁局部應力超標區域

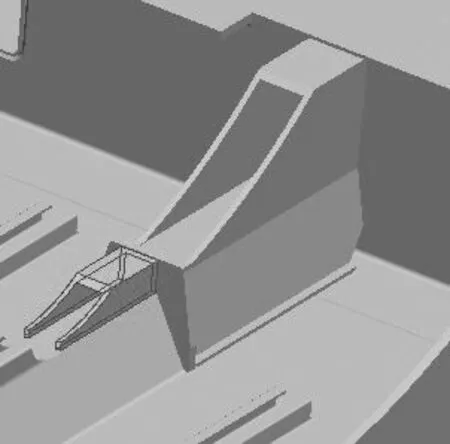

1.1 現車處理方案 對現車進行改造,在改動量最小的情況下,提出如下方案:增加有過渡圓弧的C型槽型材(如圖3所示),C型槽與底架型材C型槽對接,局部成為箱型結構,增加了該部位的強度。改造后的現車如圖4所示,點E 57的試驗應力值最大為89 MPa,滿足了許用應力低于115 MPa的要求。

圖3 現車改造方案

圖4 現車改造結果

1.2 后續設計的改進 針對該區域應力集中的特點,在后續設計中,從兩方面改進過渡件結構:加大圓弧半徑使得圓弧區域截面變化較緩;增加過渡件的長度,避免圓弧根部出現焊縫。圖5給出了現車處理方案和后續改進方案的對比圖。

圖5 牽引梁超標區域改進對比

2 某地鐵車體

某地鐵車體門立柱與車頂的連接如圖6所示,圖8為圖中紅色區域內的局部放大圖,車體靜強度試驗時,門立柱與車頂連接焊縫處應力最大值為15 4MPa,超過焊縫許用應力115 MPa。

原因分析:

1)門角處為高應力區,門立柱與車頂的連接焊縫正好位于門角處;

2)門立柱與車頂連接處,立柱結構變化梯度較大,應力集中現象較為明顯。

圖6 車體門立柱與車頂的連接

圖7 現車局部區域放大圖

2.1 現車處理方案 對現車進行改造,在改動量最小的情況下,提出如下方案:增加一與立柱寬度一致的槽型材,型材側面加工出與車頂邊梁匹配的弧度(如圖8、9所示),該件與車頂邊梁周圈焊接,與門立柱對接。改造后的現車如圖7所示,門立柱與車頂連接焊縫處應力值最大為94 MPa,滿足了許用應力低于115 MPa的要求。

2.2 后續設計的改進 在后續的設計中,門立柱加長至車頂邊梁,與車頂邊梁周圈焊接(如圖10所示),避免了現場改造中的焊縫交叉,實現力的最優傳遞。

圖8 改造后車體門立柱與車頂的連接

圖9 改造后局部區域放大圖

圖10 改進的設計

3 某車體側墻型材對接焊縫的布置

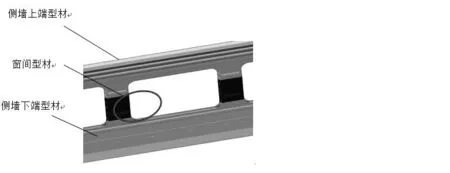

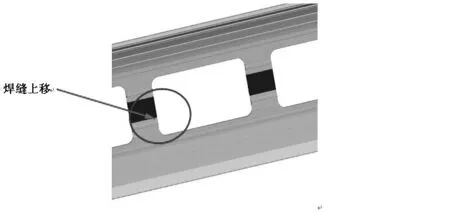

某車體側墻由上下側墻型材與窗間板對接而成,現車模型如圖11所示。車體靜強度試驗時,圖示紅色區域下端側墻型材和窗間板連接焊縫處應力最大值為156 MPa,超出該焊縫的許用應力115 MPa,不滿足要求。

原因分析:一是窗戶圓弧處為應力集中區域;二是焊縫布置在窗戶圓弧的根部。

圖11 現車模型示意圖

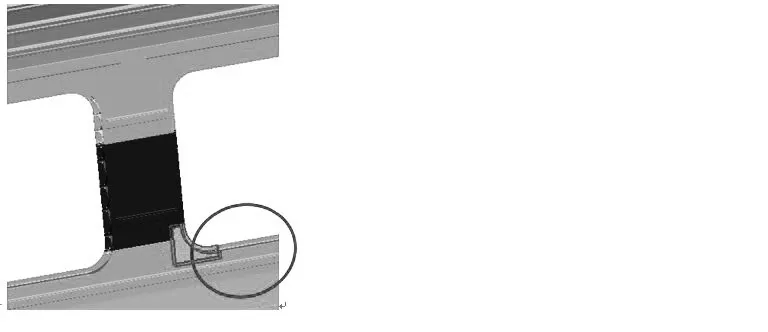

3.1 現車處理方案 對現車進行改造,在應力超標區域去除部分材料,同時焊接一板材加工件與側墻下端型材和窗間板焊接,如圖12所示,改造后窗戶圓弧處試驗應力值最大150 MPa,滿足了該處母材許用應力215 MPa的要求,增加的焊縫避開了圓弧的高應力區,焊縫處試驗應力值最大為89 MPa,滿足焊縫許用應力115 MPa的要求。

圖12 現車改造示意圖

3.2 后續設計的改進 針對該區域應力集中的特點,在后續的設計中,加長側墻下端型材窗口,

使其與窗間板的連接焊縫避開窗戶圓角,如圖13所示。

圖13 改進的設計示意圖

4 結束語

本文通過三個案例,深入淺出地論述了焊縫如何合理避開車體結構中的應力集中區域和高應力區域。在新產品的研發設計過程中,值得借鑒。

[1]嚴雋耄.車輛工程[M].高等教育出版社,1991.

[2]劉鴻文.材料力學[M].高等教育出版社,1991.