乙腈-水的變壓精餾分離模擬與優化

楊 倩,王彩琴(陜西能源職業技術學院,陜西 咸陽 712099)

0 引言

乙腈是優良的有機溶劑,能溶解多種有機、無機和氣體物質,能發生典型的腈類反應,是重要的有機合成中間體;此外,在織物染色、照明、香料制造及感光材料制造中也有許多用途[1]。

乙腈與水能形成二元共沸物,因此在進行分離的時候,常規的分離方法難以滿足[2]。目前處理共沸體系物質常用的方法是萃取精餾和變壓精餾,兩者的區別在與萃取精餾需要加入第三種物質形成最大共沸溫度,變壓精餾要求該體系的共沸組成隨壓力的變化明顯[3-6]。何桃吉[2]等研究了乙腈-水共沸物的分離模擬與實驗研究,研究內容包括進料位置和循環物料進料位置、溫度的影響,得到了優化的工藝參數,產品中乙腈的濃度能達到 99.9%(wt%);李肖華[7]等研究了甲醇-乙腈體系的變壓精餾過程模擬,模擬結果為:加壓塔理論板數22,進料位置第17塊塔板,循環物流進料位置為第11塊塔板,回流比1.38,操作壓力0.5 MPa,減壓塔理論板數35,進料位置第12塊塔板,回流比3.8,操作壓力0.04 MPa,模擬結果表明雙效精餾比常規精餾可以節能47.4%,趙俊彤[8]研究了乙醇與乙腈混合物的變壓精餾分離方法,確定了適宜的操作參數 ,同時對比了傳統的變壓精餾和熱集成的變壓精餾,發現節能效率達到35%。

本文利用Aspen Plus模擬軟件對乙腈和水體系進行變壓精餾的分離,選用不同壓力下的共沸組成,優化了工藝參數,對實際工業過程分離兩個混合物提供了一定的理論依據。

1 變壓精餾可行性研究與流程

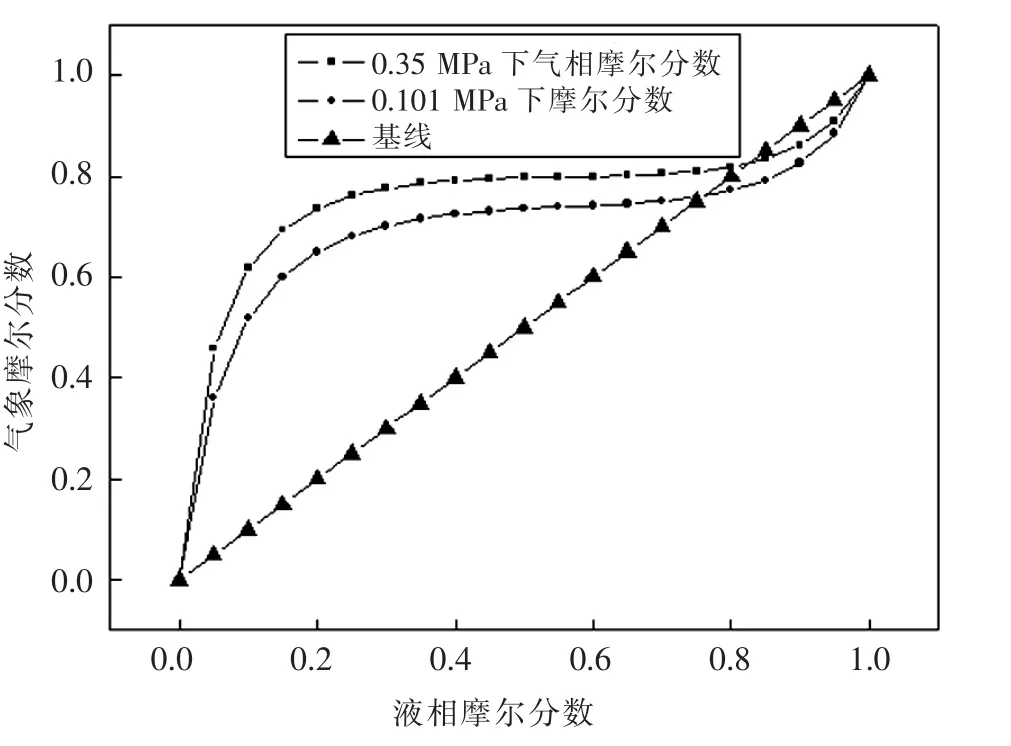

變壓精餾是利用共沸點對壓力的敏感性來改變體系的共沸點及共沸組成的分離方法。一般變壓精餾要求物質的共沸點組成變化為5%以上,才會選用。因此對該體系進行不同壓力下的共沸組成模擬,對比350 kPa下和常壓下的數據。如圖1所示。

由圖1可知不同壓力下的共沸組成具體數據為0.101 MPa下,乙腈含量為84.05%,水15.95%;0.35 MPa下,乙腈 77.39%,水 22.61%,計算的共沸點的變化為8%,說明共沸精餾的可行性。

圖1 0.35 MPa和0.101 MPa下共沸數據

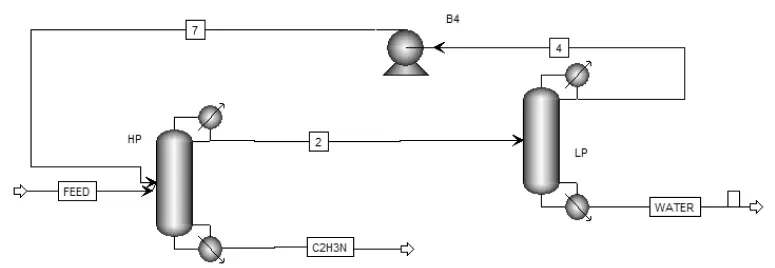

依據變壓精餾的可行性,建立如圖2所示的模擬流程圖。該流程的主要介紹如下,其中HP為高壓塔,LP為低壓塔,物料首先進入高壓塔進行分離,在高壓塔中得到一個共沸組成為77.39%的乙腈,然后在低壓塔中得到乙腈含量為84.05%的共沸組成,這樣經過循環后,在高壓塔塔底得到合格的乙腈,在低壓塔得到水。

圖2 模擬流程圖

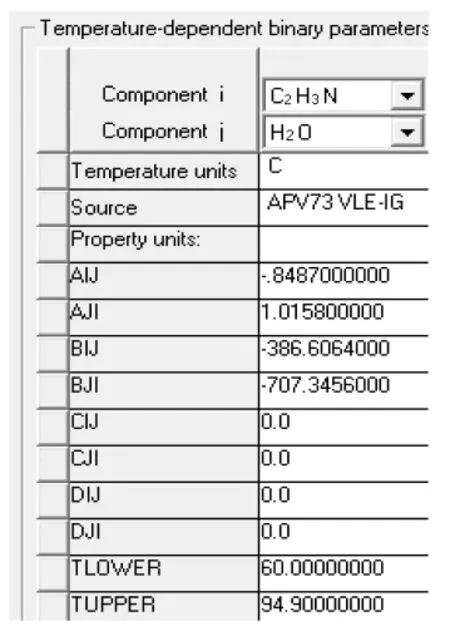

2 物性方程的選擇

選擇熱力學方法時首先確定物系,一般非極性物系選擇狀態方程法或通用關聯式法,極性物系選擇活度系數法,此外還需要確定該物系的二元對,核實交互作用參數并估算缺少的其它二元對作用參數。對于乙腈和水體系,該體系是極性物系,因此選擇活度系數法,最后確定WILSON物性方程來模擬[9-10]。二元交互參數如圖3所示。

3 模擬結果與討論

由圖1可以看出,在0.35 MPa和0.101 MPa下兩者的共沸組成有一定的變化。因此建立不同壓力下的精餾塔,在高壓塔得到乙腈,低壓塔得到水,如圖2所示。各物流模擬結果如表1所示,精餾塔的模擬結果如表2所示。

圖3 乙腈與水的二元交互參數

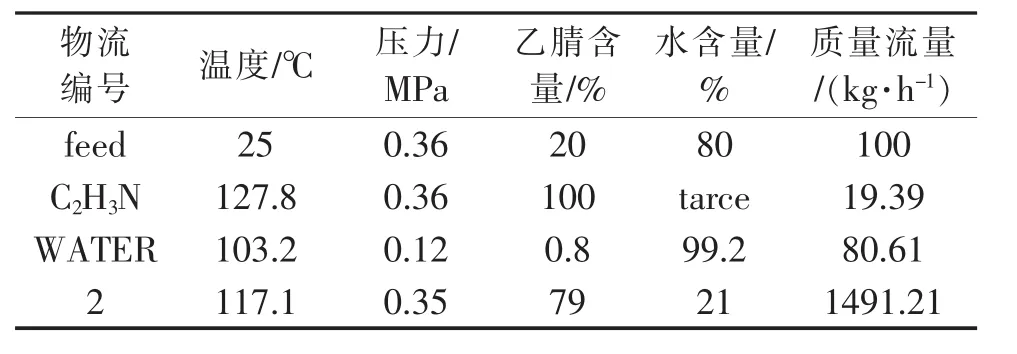

表1 各物流信息

表2 高壓塔和低壓塔的模擬結果

由表1可以看出,進料流股中總流量100 kg/h,高壓塔塔底出料中乙腈流量19.39 kg/h,水量很少,乙腈質量分數為100,低壓塔的塔底出料中水流量為80.61 kg/h,水的質量分數為99.2%,乙腈含量0.8%,由此可以看出,變壓精餾可以將該體系較好的分離,為了可以將廢水直接進行排放到環保車間,需要將廢水中的乙腈含量降至1000×10-6以下。因此對該模擬進行靈敏度分析與調節。

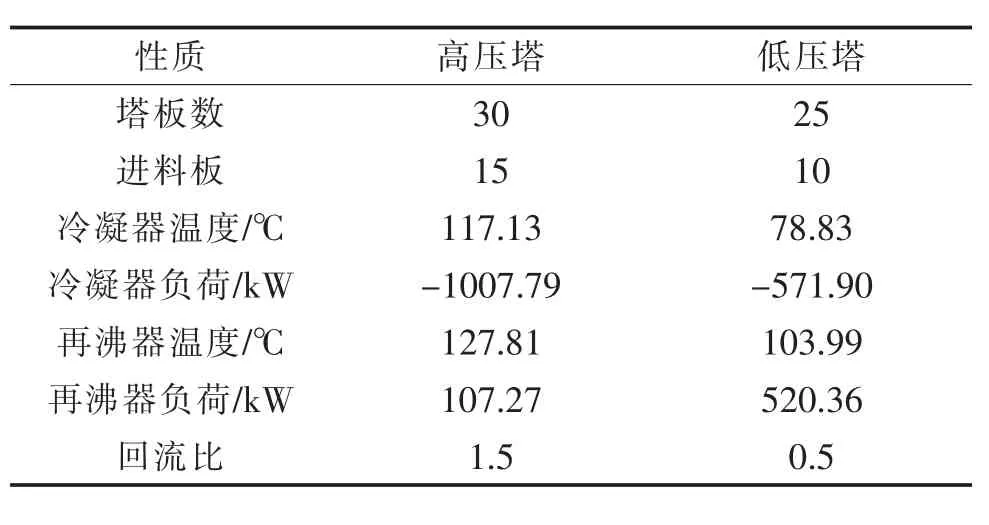

由表2可得高壓塔和低壓塔的相關模擬結果,對于高壓塔,塔板數30塊,第15塊塔板進料,回流比1.5,冷凝器溫度117.13℃,再沸器溫度127.81℃;對于低壓塔,理論板數25塊,第10塊塔板進料,回流比0.5,冷凝器溫度78.83℃,再沸器溫度103.99℃。

4 靈敏度分析與優化

初步的模擬結果并不能滿足廢水的排放要求,并且該塔的結果并不是最優的結果,需要在初步模擬的基礎上進行靈敏度分析和優化。利用Aspen Plus的流程模擬分析工具Sensitivity對該流程進行模擬[10]。

4.1 回流比的優化

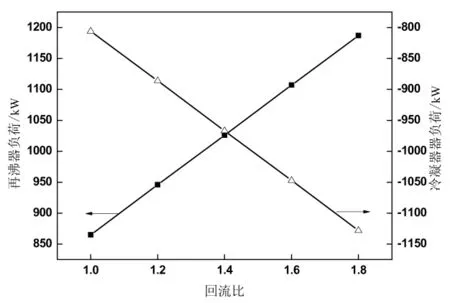

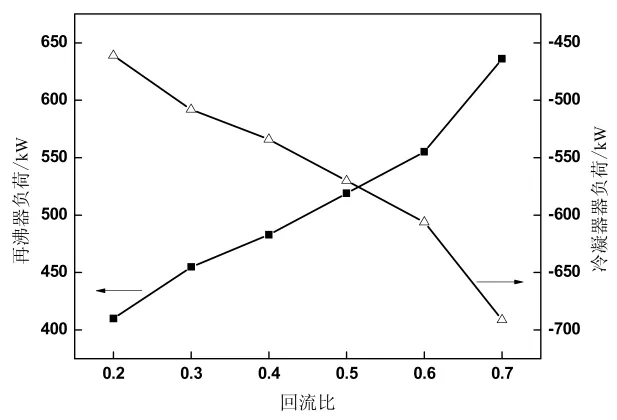

在精餾的操作中,回流比是很重要的操作參數,關系到分離的效果和能耗,為了更好地考察回流比的影響,做回流比與能耗的關系圖如圖4所示。

圖4 高壓塔負荷

圖5 低壓塔負荷

由圖4和圖5可知,隨著回流比的增加,冷凝器和再沸器的負荷增加,這是因為隨著回流比的增加,塔的回流量增加,回流量的增加,意味著要增加更多的蒸發量,所以冷凝器和再沸器的量是增加的。

因此對于HP塔,選擇回流比為1;對于LP塔,選擇回流比為0.2,這樣總的負荷可以達到最小。

4.2 采出率的優化

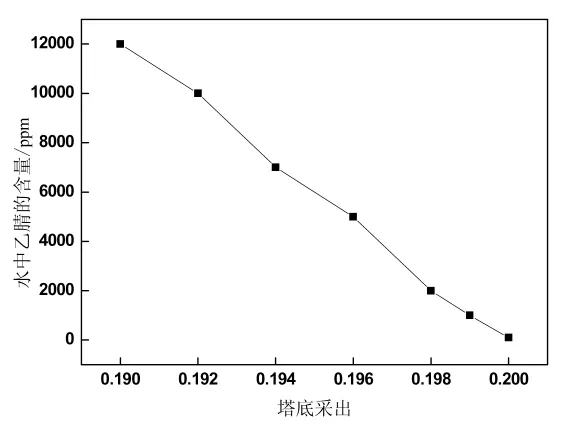

采出率一般指的是塔底或者塔頂的流量與進料的比值。對于該模擬,由于在高壓塔和低壓塔塔底采出,兩個采出不是相互獨立的變量,即當高壓塔的塔底采出變化時,因此一般選擇塔底的采出率作為靈敏度分析的自變量,以低壓塔塔底物流中水中的乙腈含量為因變量,考察對其影響。圖6是高壓塔采出對水中乙腈含量的影響。

圖6 HP塔采出對水中乙腈含量的影響

由圖6可知,隨著HP塔底采出從0.190增加到 0.2,即HP塔的采出從 19 kg/h增加到20 kg/h,水中乙腈含量的變化。可以看出,當HP塔的采出增加時,水中乙腈含量減小。這是因為隨著采出的增加,在HP塔得到更多的乙腈,根據質量守恒定律,水中的乙腈會減小,因此選擇采出在19.9 kg/h,水中基本不含乙腈。

5 結論

基于Aspen Plus流程模擬軟件,對乙腈、水體系進行變壓精餾模擬,得到以下結論。

(1)對該體系進行分析,求得0.35 MPa和0.101 MPa下的共沸點,計算不同壓力下共沸點的變化為8%,說明共沸精餾的可行性。

(2)選用Aspen Plus流程模擬軟件,利用WILSON方程對流程進行模擬,得到初步的物料平衡表。

(3)對HP塔的回流比和采出率進行了靈敏度分析,隨著回流比的增加,再沸器負荷和冷凝器負荷增加,對于高壓塔,選擇回流比1;對于低壓塔,選擇回流比0.2;隨著采出率的增加,水中乙腈含量較少,選擇采出率0.199。

[1] 楊君豪,乙腈的利用[J].江蘇化工,1993,21(4): 1-4.

[2] 何桃吉.乙腈-水共沸物分離的模擬與實驗研究[D].天津,天津大學,2008,55-57.

[3] 賈紹義,柴誠敬.化工傳質與分離工程[M].北京:化學工業出版社,2001:206-211.

[4] 鄧修,吳俊生.化工分離工程[M].北京:科學出版社,2000:73-81.

[5] 王春蓉.共沸精餾技術研究及應用進展[J].礦冶,2011,20(1): 47-49.

[6] Fidkowski Z T,Doherty M F,Malone M F.Feasibility of separations for disitillation of nonideal tenary mixtures[J].AIChE J.,1993, 39:1303-1321.

[7] 李肖華,艾雙,計建炳.雙效變壓精餾分離甲醇-乙腈的工藝模擬與優化[J].現代化工,2013,12(33):111-115.

[8] 趙俊彤.乙醇-乙腈混合物分離工藝研究及過程模擬[D].天津,天津大學,2013,2-8.

[9] 天津大學物理化學教研室.物理化學[M].北京:高等教育出版社,2001:104-107.

[10]孫蘭義.化工流程模擬實訓[M].北京:化學工業出版社,2012:163-165.