PVC生產中的職業健康安全管控

朱健全,楊勇旺,李志進,孫娜娜

(新疆中泰化學阜康能源股份有限公司,新疆烏魯木齊830009)

聚氯乙烯生產的工藝過程、設備設施以及物質特性容易造成聚氯乙烯生產事故,具有集中性和多發性等,因此,防范事故的發生是聚氯乙烯安全生產管理的重點,而危險、有害因素的辨識又是此項工作的基礎。現代安全生產管理理論認為,危險因素是指能對人造成傷亡或對物造成突發性損害的因素。

1 危險、有害因素辨識的依據

聚氯乙烯生產中的有害因素是指能影響人的身體健康,導致疾病,或對物造成慢性損害的因素。通常情況下,二者并不加以區分而統稱為危險、有害因素,主要指客觀存在的危險、有害物質或能量超過一定限值的設備、設施和場所等。危險、有害因素辨識的依據有:

(1)按照《企業職工傷亡事故分類》對職工傷亡事故的分類方法,將企業工傷事故分為20類,分別為物體打擊、車輛傷害、機械傷害、起重傷害、觸電、淹溺、灼燙、火災、高處墜落、鍋爐爆炸、坍塌、透水、放炮、火藥爆炸、瓦斯爆炸、容器爆炸、其他爆炸、中毒和窒息以及其他傷害等[1]。

(2)《常見危險化學品的分類及標志》,將常用的危險化學品分為爆炸品、壓縮氣體和液化氣體、易燃液體、易燃固體(含自燃品)和遇濕易燃物品、有毒品、腐蝕品等8類[2]。另外,要依據《危險化學品名錄》和《重大危險源辨識》所列出的危險化學品進行辨識[3]。

(3)參照職業病范圍和職業病患者處理辦法的規定,將危險、有害因素分為生產性粉塵、毒物、噪聲與振動、高溫、低溫、輻射及其他有害因素等7 類[4]。

2 危險、有害因素辨識的方法(LEC法)

根據聚氯乙烯生產的特點,為了有序、方便地進行分析,防止遺漏,宜按物質、廠址、平面布局、建構筑物、生產工藝及設備、輔助生產設施(包括公用工程)、職業危害、安全管理方面,分別進行分析辨識,常用方法為危險性評價法即LEC法。對導致事故發生的直接原因、誘導原因進行重點分析。辨識過程應遵循科學性、系統性、全面性、預測性的原則。

危險性評價法(LEC法),具體如下。

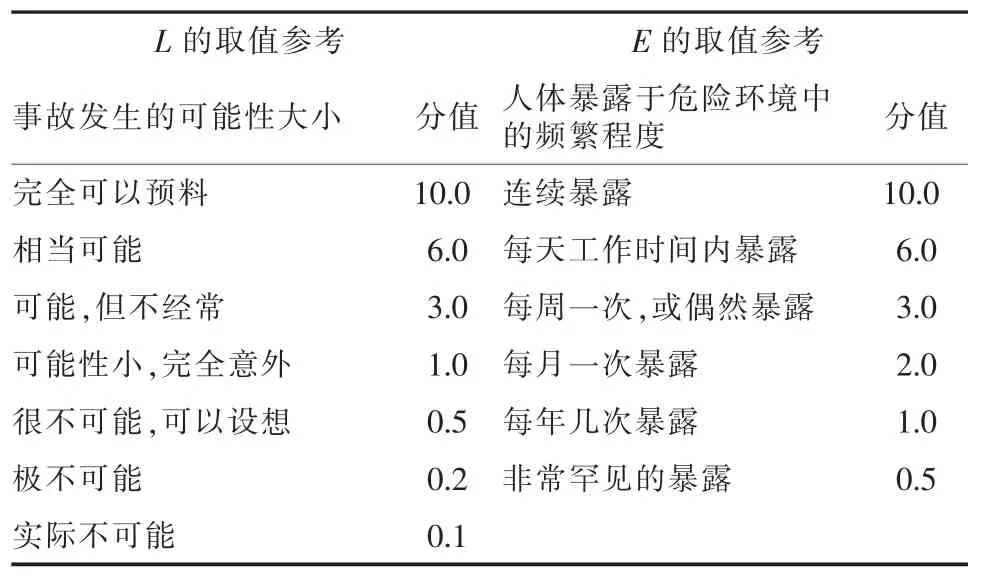

(1)LEC 法風險評價公式:D=L×E×C

式中:D—危險(風險)等級;L—發生事故的可能性大小;E—人體暴露在危險環境中的損失后果:C—一旦發生事故會造成的損失后果。

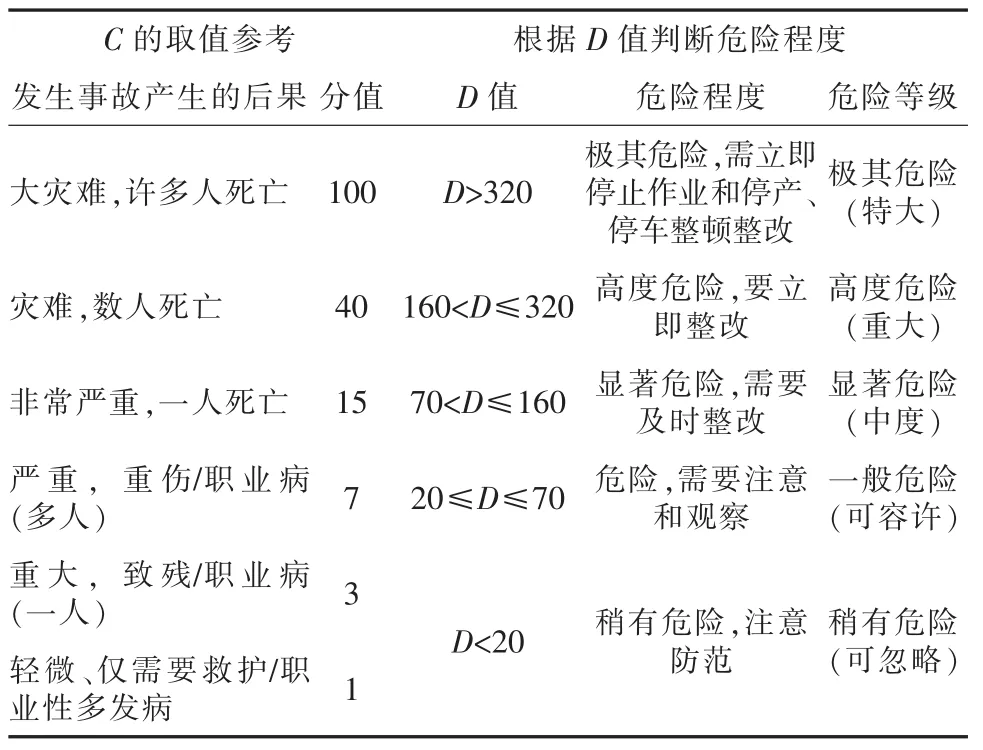

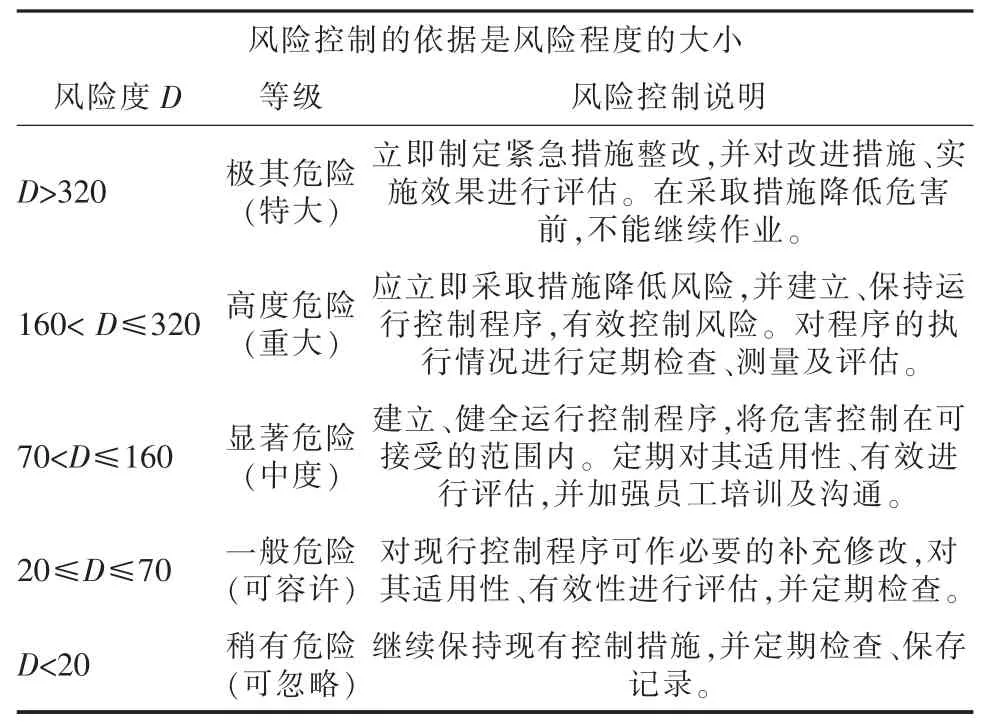

(2)L、E、C值的確定和危險等級D及風險等級說明分別見表1、表2和表3。

表1 L和E的取值參考

表2 C的取值參考和危害程度D的分類

表3 風險等級說明

3 聚氯乙烯生產的主要危險、有害因素辨識

聚氯乙烯生產中的危險、有害因素辨識主要由以下6個方面展開。

(1)原材料、中間產品、產品的危險有害因素的辨識

聚氯乙烯生產生產過程中,危險有害物質較多。例如,氯氣、氫氣、鹽酸、燒堿、乙炔、氯乙烯等,應從物質的理化性質、穩定性與化學活性、危險特性、作用方式、急救措施、消防措施、泄漏應急措施、操作處置與貯存、個體防護、運輸信息以及各危險物質存在的部位逐一進行辨識,在辯識過程中要特別針對易燃、易爆氫氣和有毒氯氣、氨、氯乙烯等重點辨識,依據《重大危險源辨識》標準辯識企業是否存在重大危險源以及存在的部位及方式。

(2)廠址、總平面布置、道路運輸及建構筑物等方面的辨識

為了全面預測和控制風險,廠址、總平面布置、道路運輸及建構筑物等方面的危險、有害因素的辨識應從廠址的工程地質、地形、自然災害、周邊環境、氣象條件、交通運輸、搶險救災支持條件等方面進行分析。總平面布置的辨識與分析主要是功能分區布置、高溫、有害物質、噪聲、易燃、易爆、設施的布置、安全距離、風向等。例如:氯氫工序有可能發生“跑氯”事故的生產區域是否布置在鹽水、蒸發工段的常年風向的下風向。建構筑物的辨識和分析主要是從建構筑物的結構、防火、防爆、朝向、采光、運輸通道、開門等方面進行辨識。

(3)工藝、設備的危險、有害因素的辨識

根據聚氯乙烯的生產特點,工藝過程的危險、有害因素的分析宜按照生產單元來辨識。例如,以鹽水電解、蒸發、分餾、聚合、干燥、包裝等聚氯乙烯生產的最基本的生產過程為單元,對各單元危險、有害因素進行逐一辨識,這些生產單元的危險、有害因素已經歸納總結在許多手冊、規范、規程和規定中,通過查閱這些文獻均能得到。而對設備的辨識主要包括設備本身能否滿足工藝要求,且是否有足夠的強度;是否具備相應的安全附件或安全防護裝置,且是否配套;設備是否具備指示性安全技術措施;是否具備緊急停車的裝置;是否具備檢修時不能自動運行、不能自動反向運轉的安全裝置;設備密封性能是否可靠等。

(4)輔助生產設施(包括公用工程)的危險、有害因素的辨識

聚氯乙烯生產的輔助生產設施主要是軟水站、鍋爐系統、電力系統,這些系統的危險、有害因素的辨識以軟水站、鍋爐水處理系統、鍋爐燃燒系統、鍋爐熱力系統、鍋爐壓力循環系統、變配電系統(包括高壓、整流系統)等生產單元逐一進行辨識,重點是設備及操作工藝條件。

(5)職業危害的辨識

聚氯乙烯生產中主要的職業危害為粉塵(破碎工序、干燥工序)、中毒(氯氫工序、氯乙烯工序、冷凍工序、聚合工序等)、噪聲(機械噪聲、空氣動力噪聲、電磁噪聲)、振動、非電離輻射(電焊過程中)、高溫(鹽水工序、電解工序、蒸發工序、固堿工序等)、低溫(液氯工序、冷凍等工序)等危害,應就其存在的部位、危害的方式和后果以及防范措施一一進行辨識。

(6)安全管理方面的危害辨識

應建立健全安全生產管理組織機構、安全生產管理制度,強化事故應急救援預案、特種作業人員培訓、重大危險源管理制度、監控措施以及日常安全管理,對諸方面逐一辨識,防止遺漏。

4 建立聚氯乙烯生產相應的安全措施

目前中國聚氯乙烯生產以乙炔為原料者居多,其危險性比乙烯氧氯化工藝要大,安全工作的重點是防止乙炔、氯乙烯爆炸、中毒、粉塵、噪音和高溫,安全措施主要有:

(1)有條件的企業可改間斷聚合工藝為連續聚合,這樣從單體生產到聚合完成均可連續化密閉作業,不但簡化了氯乙烯中間貯存環節,也大大減少氯乙烯爆炸和氯乙烯中毒的機會。

(2)單體生產中,氯化氫中的游離氯可在轉化器內與乙炔形成氯乙炔而引發燃燒爆炸,因此要嚴格控制原料氣氯化氫中不得含有游離氯,含氧量也不得超過0.3%,定時采樣分析氯化氫的質量外,最好裝設在線分析儀表。

(3)氯乙烯氣柜的允許使用容積是裝載容積的20%~80%,氯乙烯貯槽(罐)裝載容積不得超過85%,嚴禁超裝。

(4)乙炔和氯化氫混合器的溫度若已超過工藝規定10℃以上且仍有上升趨勢時,應立即停送乙炔,以免爆炸,混合器應裝設趨溫報警器。

(5)提高轉化率可降低后續的洗滌、蒸餾和放空尾氣等系統中的未反應的乙炔含量。若轉化率過低,可在系統中(含氧量已相對較高)形成乙炔的爆炸性混合物,故應降低轉化器氣體流速或更換催化劑。

(6)突然停電、停水造成聚合釜壓力上升時,應立即啟動緊急事故終止劑系統(中泰化學新上的ESD系統),沒有緊急事故終止劑系統的企業要及時將釜內物料泄至出料槽,如必須大量放空時,要大范圍緊急禁火和撤離人員,并派人監護和警戒。

(7)生產廠房、氣柜、貯槽(罐)應裝避雷裝置;乙炔、氯乙烯管道應有防靜電措施,僅為防靜電的接地電阻值應小于100 Ω;單體和聚合崗位所用電器應符合0-1級場所防爆要求;動力、儀表、照明用電應有應急備用電源;自動控制系統的氣動閥應由專用氣源供氣。

(8)檢修人員進入轉化器、釜、塔、槽、地溝、窨井等受限空間內進行清理或檢修作業,必須事先進行隔斷(加盲板或斷開管線,不得用閥門進行隔斷)、通氮氣置換,然后用空氣置換,確保作業環境氣中可燃氣(毒性氣體)含量≤30×10-6、氧含量在19%≤O2≤21%,并須隨時分析監測,派人監護。一旦有變化應立即撤出人員。完成作業后,開車之前應進行氣密性試驗,抽真空后方可進料。

(9)關于粉塵,主要采取除塵系統減少粉塵產生,同時操作人員佩戴防塵口罩,降低粉塵吸入;關于有毒氣體,要限制有毒氣體排放,在運行的設備和管線附近采取有效監測及時處理泄漏點,處理過程中佩戴空氣呼吸器等防護用品;關于噪音,對于一些大型設備可用隔音板等材料進行防護,同時操作人員必須佩戴耳塞以降低噪音;關于高溫,對廠房安裝通風設備,定期監測工作環境溫度,員工有一定休息時間,還應配備一些防暑的藥品。

(10)加大員工培訓力度,由車間安全管理人員對于危害因素辨識方法進行講解和訓練,使員工都能夠掌握辨識方法。在作業前進行詳細危害因素辨識并采取相應措施,以降低作業期間的危險性。

(11)日常作業時,組織負責人、監護人、作業人進行作業前的危害辨識,利用危害辨識方法將作業中可能出現的危害因素進行辨識并采取防范措施,將發生事故的可能性降到最低。

5 結語

通過危險、有害因素辨識,運行風險辨識方法建立與聚氯乙烯生產危害相對應的安全措施,保障了生產裝置高效平穩的運行。

[1]GB 6441-86.企業職工傷亡事故分類(S).

[2]GB 13690-1992.常見危險化學品的分類及標志(S).

[3]GB 18218-2000.危險化學品名錄(S).

[4]職業病范圍和職業病患者處理辦法的規定.四川政報,1988(2):28-30,27.