某核電站行車軌道用U71Mn鋼的 焊接及熱處理工藝研究

郭文龍

(福建省鍋爐壓力容器檢驗研究院漳州分院, 福建 漳州 363000)

0 前言

U71Mn鋼以其高強度、耐疲勞、耐磨損等出色性能,廣泛應用于高速鐵路用鋼軌、起重軌等領域。某核電站行車軌道材料為U71Mn,共有18個接頭,采用焊接連接的方式形成無縫鋼軌,有效避免了沖擊、振動等傳統連接方式造成的問題,提高行車使用壽命及保障了運行過程的安全問題。U71Mn 鋼為高碳中錳鋼,可焊性較差,易出現裂紋。在行車軌道焊接第一次工藝評定中,焊縫出現裂紋,在后續的磁粉檢驗中被檢測出。針對工藝評定結果進行分析,找出原因且對方案進行優化改進,確保了第二次焊接工藝評定取得成功,避免焊接裂紋再次出現。

1 U71 Mn 鋼的特性

根據廠家提供的質量證明書, U71Mn鋼的化學成分、力學性能如表 1 。

表1 U71Mn鋼的化學成分

主要力學性能: σb≥949MPa , σs≥450MPa

依據日本JIS標準碳當量計算公式CE = C+ Mn/6 + Si/24 + Cr/5 + Mo/4 + V/14 +Ni/40,計算出U71Mn鋼的CE=0.92。

一般認為碳當量 CE = 0.4% ~0.6% 時,尤其是CE>0.5%時,鋼材易淬硬,表明焊接性已變差,焊接時需預熱才能防止裂紋,隨板厚增大預熱溫度要相應提高。而該U71Mn鋼的碳當量CE計算值為0.92,遠高于0.5。另外在焊接過程中, 母材熔化進入熔敷金屬,使焊縫中的含碳量增高,產生高碳馬氏體,易產生冷裂紋;焊接材料中的磷、硫等雜質元素控制不當時,也易產生弧坑熱裂紋。

針對U71Mn 鋼焊接性特點,在工藝評定、現場操作中需采用合理的焊接、熱處理工藝來改善焊接性能,以獲得合格的焊接接頭。

2 第一次焊接工藝評定

2.1 焊接材料

焊材為J70C-1軌道專用焊條,直徑Φ=4.0,其化學成分及力學性能如表2。

焊材焊前需經過烘焙(溫度為250℃以上,1-2小時)。

2.2 焊接組對

接頭形式為I型接頭,組對間隙15~23mm。焊接前采取反變形措施,把軌道墊起一定的高度以保證在焊接完畢后,軌道能保證平直。根據以往核電建設施工經驗,軌道接口處焊接前用銅板作為接頭的墊板墊高約20mm。

表2 J70C-1焊材化學成分

焊前對軌道鋼焊接坡口組對區域約20~30mm內的鐵銹、氧化物清除并打磨至金屬本色,并對坡口進行PT液體滲透檢驗,確認表面無缺陷后進行組對。

2.3 預熱

焊前對軌道焊接接頭進行預熱,預熱采用遠紅外電加熱的方法。加熱器圍繞軌頭,軌腰和軌底,并盡可能貼緊鋼軌。鋼軌上包裹保溫棉,保障預熱均勻;

預熱溫度為 350~400℃,升溫速度≤150℃/h。預熱長度為焊縫中心線兩側各約150~200 mm。采用紅外線測溫儀測量預熱溫度,以靠近軌道焊接接頭區域附近的溫度為準。達到預熱溫度后,開始焊接。

2.4 焊接

焊接中采用直流焊機且反接,焊接參數為:電流160~260A、電弧電壓20~26V、焊接速度60~120mm/min。焊接軌底、軌腰兩側時可用銅板作為側墊。

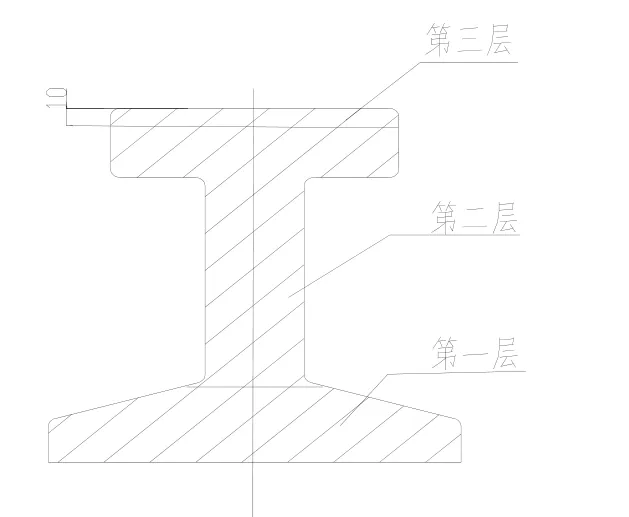

軌道對接焊縫分三層,如圖 1。

圖1 焊接接頭分層示意圖

第一層焊縫焊接:軌道接頭處底部墊厚 5~8mm的銅板,以保證底部成型良好。兩軌道底部之間的組對間隙為15~20mm,焊接電流170~190A。

第二層焊縫焊接:清除底部填充焊接的焊渣,焊接前在軌道兩側面采用銅板端頭作為側墊,銅板與軌道的間隙為3~5mm,側墊銅板隨著軌道腰部焊接焊縫高度提升而上升。其間隙可在焊接中用直徑φ4.0焊條進行控制,一般情況下,軌道截面小時,間隙取小值;軌道截面大時,間隙取大值,以便焊接中的熔渣流出。焊接時焊條在焊縫中間引弧,并采用回焊法收弧,焊接電流200~260A。

第三層焊縫焊接:采用70C-1焊條進行堆焊,堆焊高度應高于母材約2~3mm,焊接電流200~260A。堆焊層在接頭消應力熱處理冷卻至室溫后,打磨至與軌道光滑過渡。

焊接過程中應隨時檢查接頭的變形情況。焊縫焊接完成后都必須把焊渣清除干凈后才能繼續施焊。接頭應盡可能一次性焊接完,如被迫中斷或是需要更換焊條,此時要采取適當的措施對焊縫進行緩冷;再次啟動焊接,焊縫層間溫度應不低于最低預熱溫度,避免產生裂紋。

接頭焊縫完成后必須清除所有焊渣,并立即修補所有焊接缺陷和其他不平整處。軌道焊接及修補完工以后,反變形的墊板才能全部抽出。

2.5 焊后熱處理

采用遠紅外電加熱的方法進行加熱,恒溫溫度為600~650℃,時間為1小時。熱處理恒溫結束后,采用保溫材料進行保溫,使其緩慢冷卻,降溫速度≤150℃/h。

2.6 驗收標準

2.6.1 表面外觀

焊縫表面力求成形美觀,焊縫邊緣應光滑過渡到母材;軌道表面焊縫應與母材平齊且不得低于母材。

2.6.2 無損檢驗

熱處理完畢24小時之后進行100%磁粉檢驗,焊縫表面不允許有任何裂紋。

2.6.3 控制變形

軌道接頭處高低差應小于1mm,軌道側向不平度小于1mm,且平滑過渡。

2.7 評定結果

磁粉檢驗的結果顯示,在軌道焊縫底部發現了多處裂紋,焊縫打磨至低于母材時仍未能消除,判斷為穿透性裂紋。

3 原因分析

3.1 結構因素的影響

軌道焊縫接頭形式為I字型對接接頭,接頭應力較大,焊接中焊縫不均勻受熱、接頭組織相變引起的應力相互疊加,極易產生裂紋。

3.2 內部組織的影響

相關文獻表明,室溫下軌道U71Mn鋼焊縫組織為高碳馬氏體,具有強度、硬度高,易淬硬的特點,且焊縫中存在顯微裂紋。第一次焊接工藝評定的預熱溫度過低,加之單根軌道長度較長、散熱較快也產生一定程度不利影響;焊后熱處理的時間較短,亦不利于應力釋放、氫的擴散,因而微觀缺陷易擴展形成冷裂紋。后續改進中,應當從這兩個方向著手進行改善。

4 第二次焊接工藝評定

4.1 評定方案改進

針對以上原因分析,在第一次焊接工藝評定方案的基礎上,進行了相應的改進,具體如下:

(1)提高預熱溫度及恒溫時間,從原來的350~400℃、無恒溫時間,改進為預熱至490℃、恒溫0.5~1小時后開始焊接。

(2)增加焊后熱處理的時間,從原來的恒溫1小時,改進為恒溫2小時,然后采用保溫材料進行保溫,使其緩慢冷卻,以利于焊縫中氫的擴散逸出,同時也改善了接頭的應力狀況。

4.2 評定結果

為了檢驗焊接方案改進后的效果,磁粉檢驗選在熱處理完畢120h后進行。結果表明,未發現裂紋,且軌道U71Mn鋼接頭其余力學性能、宏觀金相檢驗亦符合質量技術要求,第二次工藝評定取得成功。

5 結束語

(1) U71Mn為高碳錳鋼,焊接時必須保證溫度的均勻性,不能驟冷驟熱。

(2)軌道用 U71Mn鋼可焊接性較差,需要特別注意對焊接、熱處理工藝參數進行控制。選擇較高的預熱溫度,增加預熱、熱處理時間等措施有利于焊縫中應力釋放、擴散氫的逸出,改善了接頭狀況,防止U71Mn鋼裂紋的產生。

(3)經過改進,優化焊接熱工藝參數,U71Mn鋼焊接質量穩定,各項指標符合核電站相關技術標準。對后續同類軌道鋼材焊接有借鑒作用。

[1]崔忠圻.金屬學與熱處理[M]. 北京:機械工業出版社,2001

[2]焊接手冊(第2版)[M].北京:機械工業出版社,1992.

[3]鄭日水. U71Mn軌道焊接[J].電焊機,2002,32:27-31.

[4]楊錦輝. U71Mn鋼軌道焊接工藝探討[J].廣東科技,2008,179:128-130.

[5]何潔玲. U71Mn鋼鐵軌的斷裂分析[J].廣東有色金屬學報,1994,3:65-70.