低階煤固定流化床熱解及半焦氣化實驗研究

鄒 亮,王鵬飛,吳治國,王衛平,王 蘊

(中國石化石油化工科學研究院,北京 100083)

根據2017年《BP世界能源統計年鑒》統計,2016年我國煤炭開采量和消費量分別占全球的46.1%和50.6%[1]。煤炭的大量使用在促進國民經濟發展的同時也帶來了諸如環境污染、水資源消耗大、能源利用率低等問題[2]。針對這些問題,我國近年來先后發布了《能源發展“十三五”規劃》、《煤炭深加工產業示范“十三五”規劃》、《現代煤化工產業發展布局方案》等發展綱領性文件,要求產品單一的傳統煤化工向“煤-電-化-熱”系統合理耦合的現代煤化工發展。其中煤熱解-氣化耦合生產高附加值的煤焦油及合成氣是主要途徑之一。

Chen等[3]發明了一種復合流化床,通過稀相輸送床熱解和密相流化床氣化耦合的方式,煤在氣化之前先進行部分或全部熱解,實現熱解氣、焦油和合成氣的聯產過程。采用該工藝研究了一種內蒙古次煙煤在不同氣氛下的熱解特性,結果表明,高于600 ℃時合成氣氣氛下焦油產率顯著提高,而水蒸氣氣氛下焦油產率明顯下降。在適宜的條件下富含合成氣的水蒸氣氣氛有助于提高煤焦油及CH4的產率。由于該工藝是將稀相輸送床和密相流化床一體制造,導致合成氣與熱解產物一起進入后處理系統,加大了分離系統的操作難度,產物分離與凈化費用較高。王俊琪等[4-5]采用循環流化床將產氣與發電過程進行耦合,探究了煤的部分氣化與半焦燃燒特性,結果表明:隨著密相區溫度升高,煤氣中有效氣含量提高;空氣/水蒸氣部分氣化過程中提高風煤比,煤氣產量增加;提高汽煤比,煤氣品質得到顯著改善。但空氣部分氣化與半焦燃燒耦合得到的煤氣熱值較低;再循環煤氣熱解及半焦燃燒工藝雖然生產的煤氣熱值較高,但氣化爐碳轉化率及煤氣產率均較低。為了進一步提高煤的總利用效率,同時降低氣體分離系統的操作成本,中國石化石油化工科學研究院發明了一種循環流化床熱解-氣化耦合與氣流床氣化聯用工藝,以相對較大粒度煤(小于120目)為原料,通過循環流化床熱解-氣化耦合工藝,分別獲得煤焦油、熱解氣以及合成氣;小粒度煤(大于120目)則通過氣流床氣化獲得高品質合成氣。本研究采用固定流化床反應器研究3種低階煤的常壓熱解及其熱解半焦的氣化特性,探究樣品粒度、反應溫度、反應時間及流化氣中O2含量對上述過程的影響。

1 實 驗

1.1 實驗裝置

固定流化床反應系統流程示意見圖1。N2及O2經過氣體預熱器、水經汽化器汽化后,由流化床底部加入;樣品經料倉,由頂部加入流化床反應器;熱解產物依次經空氣冷凝器、水冷凝器以及低溫冷凝器后收集熱解水及焦油,最終經堿洗后通過濕式流量計計量熱解氣體積;氣化產物依次經空氣冷凝器和水冷凝器后收集廢液,最終經堿洗后通過濕式流量計計量合成氣體積。

圖1 固定流化床反應系統流程示意1—N2瓶;2—O2瓶;3—氣體預熱器;4—水槽;5—計量泵;6—汽化器;7—料倉;8—流化床反應器;9—空氣冷凝器;10—水冷凝器;11—低溫冷凝器;12—液體收集器;13—堿液洗槽;14—濕式流量計

1.2 分析儀器及方法

樣品的工業分析、元素分析和灰熔融性分別采用Leco-TGA701工業分析儀、Vario MACHO Cube元素分析儀和Carbolite CAF-G5灰熔融性測定儀進行分析;熱解氣體采用Agilent 7890b氣相色譜儀進行分析;焦油及水混合物采用ASTM D95-05e1(2005)標準進行分水,以得到焦油產量。

1.3 實驗樣品

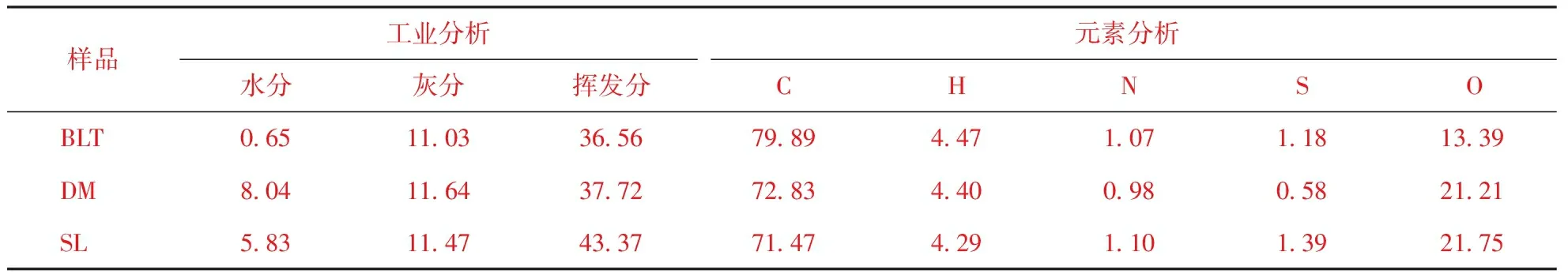

選擇內蒙古鄂爾多斯的補連塔煤(BLT)、內蒙古呼倫貝爾的東明煤(DM)和內蒙古錫林郭勒的勝利煤(SL)為實驗樣品,原煤破碎后篩分為不同粒度的樣品,真空80 ℃干燥后備用。3種煤的工業分析和元素分析結果見表1,灰熔融性分析結果見表2。煤的工業分析以空氣干燥基為基準,元素分析以干燥無灰基為基準。為保證實驗過程中無結渣,反應溫度均維持在1 000 ℃以下。

表1 煤的工業分析和元素分析結果 w,%

表2 煤的灰熔融性分析結果

1.4 實驗過程

1.4.1熱解過程實驗前以N2置換系統中的氣體,升溫過程中通入0.5 L/min的N2作為保護氣并開啟冷凝水,待流化床溫度升至設定溫度后將N2切換為水蒸氣,開啟低溫循環系統,溫度設定為-2 ℃,系統穩定后加入約400 g干燥的煤開始實驗,熱解30 min后結束實驗,將水蒸氣切換為0.5 L/min的N2并關閉加熱爐,記錄此時熱解氣的體積;液體收集器溫度為80 ℃左右時收集生成的液體產物,經分水后獲得焦油和水;流化床溫度降至100 ℃以下后收集半焦并稱量。為了便于比較,半焦產率以干燥基為基準,焦油及熱解氣產率以干燥無灰基為基準,按下式計算:

式中:Y焦油、Y半焦分別為焦油和半焦的產率,%;Y熱解氣為熱解氣產率,mL/g;m焦油,m半焦,m煤分別為焦油、半焦和原煤的質量,g;V熱解氣為熱解氣體積,mL;M空氣干燥基為以空氣干燥基為基準條件下樣品的水分,%;A空氣干燥基為以空氣干燥基為基準條件下樣品的灰分,%。

熱解過程的碳轉化率按下式計算:

式中:R為煤熱解過程中的碳轉化率,%;C煤、C半焦分別為煤和半焦的碳質量分數,%。

1.4.2氣化過程實驗開始前以N2置換設備中的氣體,升溫過程中通0.5 L/min的N2作為保護氣并開啟冷凝水,流化床溫度升至設定溫度后將N2切換為水蒸氣;待系統穩定后,加入約360 g干燥的原煤或半焦,并通入O2開始試驗,反應20 min后結束實驗,停止通入O2并將水蒸氣切換為0.5 L/min的N2,關閉加熱爐,記錄此時合成氣的體積,收集廢液;待反應爐溫度降至100 ℃以下后收集氣化剩余物。合成氣產率及碳轉化率按下式計算:

式中:y合成氣為合成氣產率,mL/g;V合成氣為合成氣體積,mL;M空氣干燥基為以空氣干燥基為基準下半焦的水分,%;A空氣干燥基為以空氣干燥基為基準下半焦的灰分,%;r為氣化過程中的碳轉化率,%;C半焦為半焦的碳質量分數,%;C剩余物為氣化剩余物的碳質量分數,%;m半焦和m剩余物分別為半焦及其氣化剩余物的質量,g。

氣化過程中無焦油產生,因此氣化過程中有效碳轉化率按下式計算:

式中:r轉化率為煤氣化過程中的有效碳轉化率,%;yx為合成氣中各組分的質量分數,%,其中x為CH4、CO或CO2。

2 結果與討論

2.1 固定流化床熱解

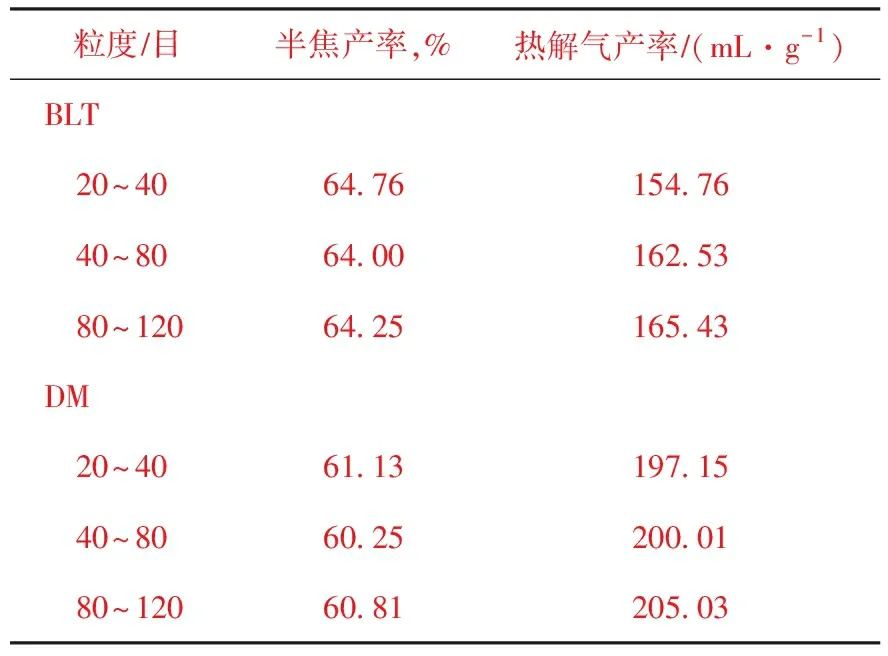

2.1.1粒度的影響以20~40,40~80,80~120目的BLT、DM為例,在固定流化床反應器上進行600 ℃、水蒸氣氣氛下的熱解實驗,不同粒度時煤固定流化床熱解的半焦及熱解氣產率見表3。從表3可以看出:隨著煤粒度的減小,半焦產率基本保持不變,BLT和DM的半焦產率平均值分別為64.34%和60.73%;熱解氣產率略有增加,其中BLT的熱解氣產率由20~40目時的154.76 mL/g增加到80~120目時的165.43 mL/g;DM的熱解氣產率由20~40目時的197.15 mL/g增加到80~120目時的205.03 mL/g。但隨著粒度減小,實驗所需的流化氣速也降低,有利于節省H2O的用量。可見粒度變化對產物產率影響不大,主要影響固定流化床反應器的操作氣速。考慮到不同粒度樣品的破碎性能不同,選擇40~80目樣品為宜。

表3 不同粒度時煤固定流化床熱解的半焦及熱解氣產率

2.1.2溫度的影響不同溫度下煤固定流化床熱解半焦、焦油及熱解氣產率見圖2。從圖2可以看出:隨著溫度的升高,半焦產率逐漸降低,其中SL的半焦產率降幅最大,由500 ℃時的68.67%降至650 ℃時的54.43%,BLT在600 ℃熱解時的半焦產率為66.25%;熱解氣產率逐漸升高,其中SL的熱解氣產率由500 ℃時的100 mL/g升至650 ℃時的380 mL/g;焦油產率呈先升高后降低的趨勢,其中,BLT和DM在600 ℃時焦油產率最高,分別為7.83%和5.76%;SL在550 ℃時焦油產率產率最高,為15.51%,但與600 ℃時焦油產率差別不大。

圖2 不同溫度下煤固定流化床熱解半焦、焦油及氣體產率■—SL; ●—BLT;

以熱解氣產率較高的SL為原料,固定流化床熱解氣各組分產率見圖3。從圖3可以看出:500 ℃時H2,CH4,CO的產率較低,均低于25 mL/g,此時這幾種氣體主要來自煤中的富氫基質以及部分羰基的分解[6-7];升高溫度,H2產率迅速增加,是因為煤中的芳烴發生劇烈縮合反應造成的[8];CO和CH4產率則呈現先增加后降低的趨勢,600 ℃時最高;相對其它氣體,低于600 ℃時CO2產率相對較高,主要來自煤中羧基的大量分解,650 ℃時CO2產率明顯升高,歸因于煤中復雜含氧官能團開始分解[9]。這一方面降低了煤中碳的有效利用率,另一方面增加了氣體分離系統的操作成本。綜合考慮,固定流化床熱解反應溫度以600 ℃為宜。

圖3 SL的固定流化床熱解氣各組分產率■—H2; ●—CH4; ▲—CO;

2.1.3反應時間的影響以DM為原料,在反應溫度為600 ℃的條件下,不同反應時間固定流化床熱解氣產率及氣體生成速率見圖4。從圖4可以看出:延長熱解時間,熱解氣產率逐漸升高,10 min時熱解氣產率為115 mL/g,20 min時熱解氣產率為172 mL/g,30 min時僅為210 mL/g;延長熱解時間,熱解氣生成速率逐漸降低,10 min時熱解氣生成速率由開始的15.27 mL/(g·min)降至6.97 mL/(g·min),反應20 min后僅為4.79 mL/(g·min),繼續延長反應時間對提高熱解氣產率作用不大,因此在循環流化床熱解-氣化耦合工藝中,固定流化床熱解反應時間以20 min為宜。

圖4 DM在不同反應時間下的固定流化床熱解氣產率及氣體生成速率■—熱解氣產率; ●—熱解氣體積生成速率

2.2 固定流化床氣化

2.2.1原煤與半焦氣化對比以原煤及其600 ℃時的熱解半焦為原料,在n(H2O)∶n(O2)=4∶1、氣化時間為20 min、氣化溫度為900 ℃的條件下進行固定流化床氣化實驗,DM,BLT,SL所產半焦(分別記為DMC,BLTC,SLC)的工業分析和元素分析結果見表4。

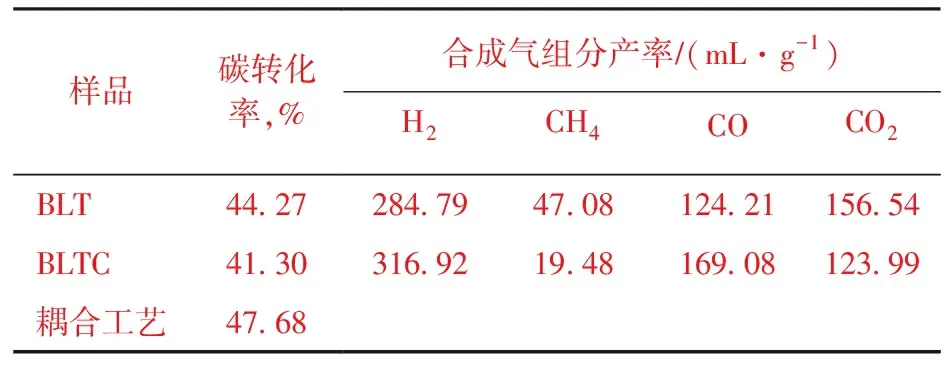

以BLT及BLTC為原料,原煤與半焦氣化過程的碳轉化率及合成氣組分產率見表5。從表5可以看出:BLT氣化過程中的碳轉化率高于BLTC氣化過程的碳轉化率,是由于煤中較易發生反應的揮發分在600 ℃時已發生熱解所致;在選定的氣化條件下,BLT采用循環流化床熱解-氣化工藝的碳轉化率為47.68%,高于原煤單獨氣化的碳轉化率。從表5還可以看出:BLT氣化過程H2和CO產率分別為284.79 mL/g和124.21 mL/g,均明顯低于BLTC的316.92 mL/g和169.08 mL/g;BLT直接氣化過程中的CO2和CH4產率較高。綜合上述討論,采用循環流化床熱解-氣化耦合工藝比原煤直接氣化過程碳的有效利用率高。

表4 600 ℃熱解半焦的工業分析和元素分析結果 w,%

表5 原煤與半焦氣化過程的碳轉化率及合成氣組分產率

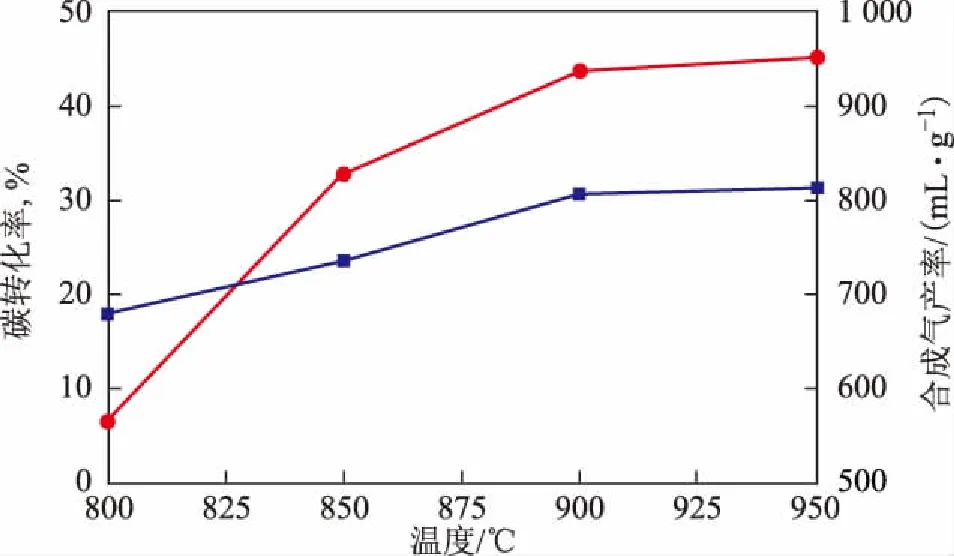

2.2.2溫度的影響以DMC為原料,在n(H2O)∶n(O2)=4∶1、氣化時間為20 min的條件下,不同溫度下固定流化床氣化過程碳轉化率及合成氣產率見圖5。從圖5可以看出:提高氣化溫度,碳轉化率和合成氣產率均逐漸升高,低于900 ℃時二者的增加幅度較大;由900 ℃提高到950 ℃,碳轉化率僅提高了0.77百分點;合成氣產率僅提高17.98 mL/g。

圖5 不同溫度下固定流化床氣化過程碳轉化率及合成氣產率■—碳轉化率; ●—合成氣產率

進一步對合成氣組分產率進行分析,不同溫度下固定流化床氣化合成氣組分產率見圖6。從圖6可以看出:合成氣中的主要組分為H2和CO,提高氣化溫度,H2和CO產率均不斷升高,高于900 ℃時增幅降低;CH4產率基本不變;CO2產率呈現先升高后降低的趨勢,在850 ℃時達到最大值,這也是氣化溫度由900 ℃提高至950 ℃時合成氣產率增加幅度不大的主要原因。

圖6 不同溫度下固定流化床氣化合成氣組分產率■—H2; ●—CH4; ▲—CO; ◆—有效碳轉化率

氣化過程中的主要化學反應包括部分燃燒反應、燃燒反應、碳與水蒸氣反應、Boudouard反應、加氫反應、H2燃燒反應、CO燃燒反應、水煤氣反應和甲烷化反應[10]。隨著溫度升高,半焦的氣化活性提高,而通入反應系統的O2不足導致燃燒反應、CO燃燒及水煤氣反應減弱,Boudouard反應增強,導致CO2產率降低。H2O的不足不利于碳與水蒸氣反應的進行,也是高溫下有效氣體生成速率降低的主要原因。因此在保證流化床反應器穩定操作的前提下,提高氣速有利于氣化反應的進行。

2.2.3O2含量的影響以DMC為原料,在氣化溫度為900 ℃、反應時間為20 min的條件下,在反應氣氛中加入不同含量的O2,研究O2含量對氣化過程的影響,結果見表6。從表6可以看出:O2體積分數由15%提高到20%,碳轉化率增加4.41百分點,而O2體積分數進一步提高至25%時,碳轉化率僅增加0.71百分點,增幅明顯減小;隨O2含量的提高,合成氣產率有所升高,當O2體積分數由15%提高到20%時,合成氣產率由908.15 mL/g提高到932.36 mL/g,而O2體積分數進一步提高到25%時,合成氣產率僅提高到946.66 mL/g,增幅明顯減小;隨O2含量的提高,H2產率逐漸降低,CO產率逐漸增高,當O2體積分數從15%提高到20%時,有效氣(H2+CO)總量從752.01 mL/g提高剩774.98 mL/g,而O2體積分數進一步提高到25%時,有效氣(H2+CO)總量僅提高到779.02 mL/g,增幅明顯減小;隨O2含量的提高,CH4和CO2產率基本保持不變,與O2含量偏低有關。相對于溫度,選定范圍的O2含量對氣化反應的影響較小,但根據這一變化規律,實際操作過程中可以根據所需產物來調節氣化氣氛。綜合考慮,氣化過程的O2體積分數選擇20%為宜。

表6 O2含量對氣化過程的影響

2.2.4氣化時間的影響可以預見,延長氣化時間,合成氣產率逐漸升高,但有必要研究合成氣的生成速率,以選擇合適的單次氣化時間。以SLC和DMC為樣品,在氣化溫度為900 ℃、O2體積分數為25%的條件下進行氣化實驗,不同氣化時間固定流化床氣化合成氣產率見圖7,氣化產物各組分產率見圖8。從圖7可以看出:延長氣化時間,2種樣品的合成氣產率均逐漸升高;合成氣生成速率逐漸降低,氣化15 min后,DMC合成氣生成速率變化不明顯,約為37 mL/(g·min),氣化20 min后、SLC合成氣生成速率略有升高,可能為實驗誤差所致。

圖7 不同氣化時間固定流化床氣化合成氣產率■—SLC合成氣產率; ●—DMC合成氣產率; □—SLC合成氣生成速率; ○—DMC合成氣生成速率

從圖8可以看出:延長反應時間,合成氣中的各組分產率均有所增加,其中H2和CO產率增幅較大,CH4增幅最小,特別是SLC氣化過程中,5 min后基本不再有CH4生成;有效碳轉化率隨著反應時間的延長略有降低,從5 min延長到20 min,DMC和SLC的有效碳轉化率分別降低1.41百分點和5.02百分點。結合圖7分析,流化床內單次氣化15 min即可以獲得較理想的合成氣產率和有效碳轉化率。

圖8 不同反應時間DMC和SLC固定流化床氣化產物各組分產率■—H2; ●—CH4; ▲—CO; ◆—有效碳轉化率

3 結 論

(1)煤炭的粒度基本不會影響熱解產物的產率,只影響固定流化床的操作條件,粒度越小,對水資源的消耗越低;水蒸氣氣氛下,溫度越高,半焦產率越低,熱解氣產率越高;煤種不同,最高焦油產率溫度不同,BLT和DM在600 ℃時焦油產率最高,SL煤550 ℃焦油產率最高,但與600 ℃時相差不大;高于600 ℃時,熱解過程CO2產率迅速增加,不利于煤中碳的有效利用;延長熱解時間,熱解氣產率逐漸增加,但其生成速率迅速降低;綜合考慮,熱解溫度600 ℃、熱解時間20 min為循環流化床熱解-氣化耦合工藝中熱解床合適的反應條件。

(2)循環流化床熱解-氣化耦合工藝碳轉化率高于原煤流化床氣化,同時能副產煤焦油;原煤直接氣化CO2產率較高,不利于煤中碳的有效利用;提高氣化溫度,碳轉化率逐漸升高,合成氣中H2和CO產率均不斷升高,CH4產率基本不變,CO2產率呈現先升高后降低的趨勢;相對于氣化溫度,O2含量對氣化反應的影響較小,隨著O2含量的提高,合成氣產率略有升高,有效氣(H2+CO)產率基本不變,但可以調節H2和CO的相對含量,O2體積分數高于20%時氣體組分產率變化量明顯降低;延長氣化時間,合成氣產率提高,但合成氣生成速率迅速降低,氣化15 min后合成氣生成速率基本不變;綜合考慮,氣化溫度900 ℃、O2體積分數20%、氣化時間15 min為耦合工藝中氣化床合適的反應條件。

參 考 文 獻

[1] BP集團公司.BP世界能源統計年鑒[M].北京:中國統計出版社,2017:36-39

[2] 張素君,張海蘭,田潤芙.關于發展煤炭工業循環經濟的幾點對策[J].煤炭技術,2013,32(7):7-9

[3] Chen Zhaohui,Shi Yong,Lai Dengguo,et al.Coal rapid pyrolysis in a transport bed under steam-containing syngas atmosphere relevant to the integrated fluidized bed gasification [J].Fuel,2016,176(7):200-208

[4] 王俊琪,方夢祥,劉耀鑫,等.煤的部分空氣氣化聯合循環發電系統特性研究 [J].能源工程,2004(3):1-4

[5] 王俊琪,方夢祥,駱仲泱,等.煤的空氣、水蒸氣部分氣化特性研究 [J].熱力發電,2008,37(1):21-25

[6] Van Heek K,Hodek W.Structure and pyrolysis behaviour of different coals and relevant model substances [J].Fuel,1994,73(6):886-896

[7] Dorrestijn E,Laarhoven L J,Arends I W,et al.The occurrence and reactivity of phenoxyl linkages in lignin and low rank coal [J].Journal of Analytical and Applied Pyrolysis,2000,54(1):153-192

[8] 劉全潤,胡浩權.大同煤熱解和加氫熱解過程中產物生成規律的研究 [J].河南化工,2009,26(12):28-30

[9] Mráziková J,Sindler S,Veverka L,et al.Evolution of organic oxygen bonds during pyrolysis of coal [J].Fuel,1986,65(3):342-345

[10] 張文星.低劣煤熱解半焦流化床氣化及反應過程強化研究 [D].馬鞍山:安徽工業大學,2016