鍛件3D擬合檢測系統在前軸冷校正中的在線應用

文/朱國軍·湖北三環車橋有限公司

汽車前軸屬大型長桿類鍛件,由于鍛造、熱處理的加熱和冷卻產生應力的原因,容易導致前軸變形,熱處理后鍛件的長度、落差和主銷頭傾角都會發生變化,從而影響機加工,產生大量廢品。所以需要對熱處理后的前軸鍛件進行100%的在線檢測,判斷其是否有充足的加工余量,不合格的進行人工返工校正。這種檢測依靠配專用檢具和人工劃線的方法如圖1所示,操作繁瑣,基準不確定,勞動強度大,且準確率低,通常會有20%~30%的誤判需要再次返工校正。所以前軸冷校正在線檢測一直是行業中亟待解決的難題。

圖1 人工劃線和校正

前軸鍛件冷校正時主要檢測項目

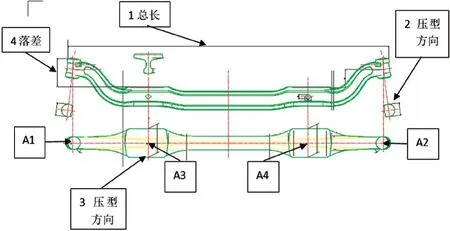

前軸鍛件毛坯形狀如圖2所示,長達兩米,整體呈長條形,具有較大的長寬比,工件斷面呈工字形。工件兩端各有一處圓形瓜頭,距兩端瓜頭內側有兩處鋼板座。

圖2 前軸鍛件毛坯形狀

前軸鍛件檢測的目的是保證給機加工留有合理的加工余量,所以檢測的主要項目有毛坯長度、中心線偏移量、落差尺寸、瓜頭扭曲度、鋼板面厚度和寬度等,檢測項目示意圖如圖3所示。

3D擬合自動檢測系統的整體方案和流程

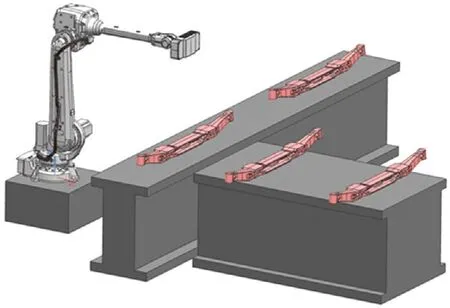

本項目基于公司現有的PowerScan系列面結構光三維掃描系統、工業機器人技術,實現對前軸鍛件毛坯自動化快速檢測。工業機器人對面結構光三維測量系統進行定位實現自動化在線標定,保證測量系統的精度。

圖3 前軸鍛件檢測項目示意圖

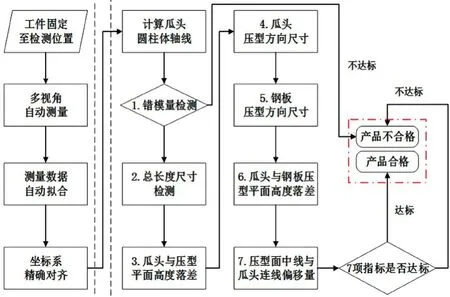

在測量過程中,采用鏈式傳動夾具夾持零件,按照預先設定的姿態,進行路徑規劃移動測量頭位置,從不同角度對零件進行三維測量,然后對不同方向測量獲取的點云數據進行數據擬合和坐標對齊,最后根據獲取的完整點云數據進行尺寸分析,得到精度檢測報告,從而實現快速判定零件是否合格,計算加工余量。此方案既可以保證加工精度,提升整個生產流程的智能化水平;又可以采集海量數據,為后續工藝優化提供基礎數據。自動化測量系統示意圖如圖4所示,自動化檢測流程如圖5所示。

數據分析和處理

⑴擬合。將測量點云與理論數模基準對齊,三維掃描模型與理論數模,基于三個非加工基準面對齊。當此基準面上掃描數據所有點相對理論數模基準平面的偏差平均值最小時,為最佳貼合狀態。

圖4 自動化測量系統示意圖

圖5 3D自動檢測流程圖

⑵對比。3D比較判斷是否合格。

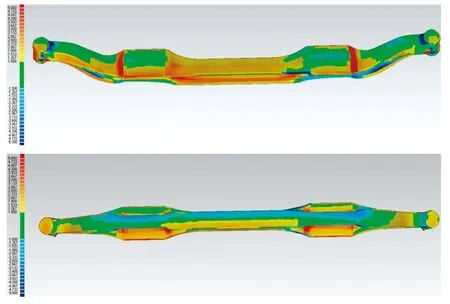

檢測軟件中3D比較后,誤差以不同顏色顯示,如圖6所示左側色差條,正偏差為0~ 0.5mm顯示為綠色,正偏差超過1mm顯示為紅色,表示加工余量大于1mm,負偏差均顯示為藍色,表示無加工余量。掃描數據比理論數模尺寸小,有藍色區域存在,無加工余量,則為不合格。

圖6 偏差的著色顯示

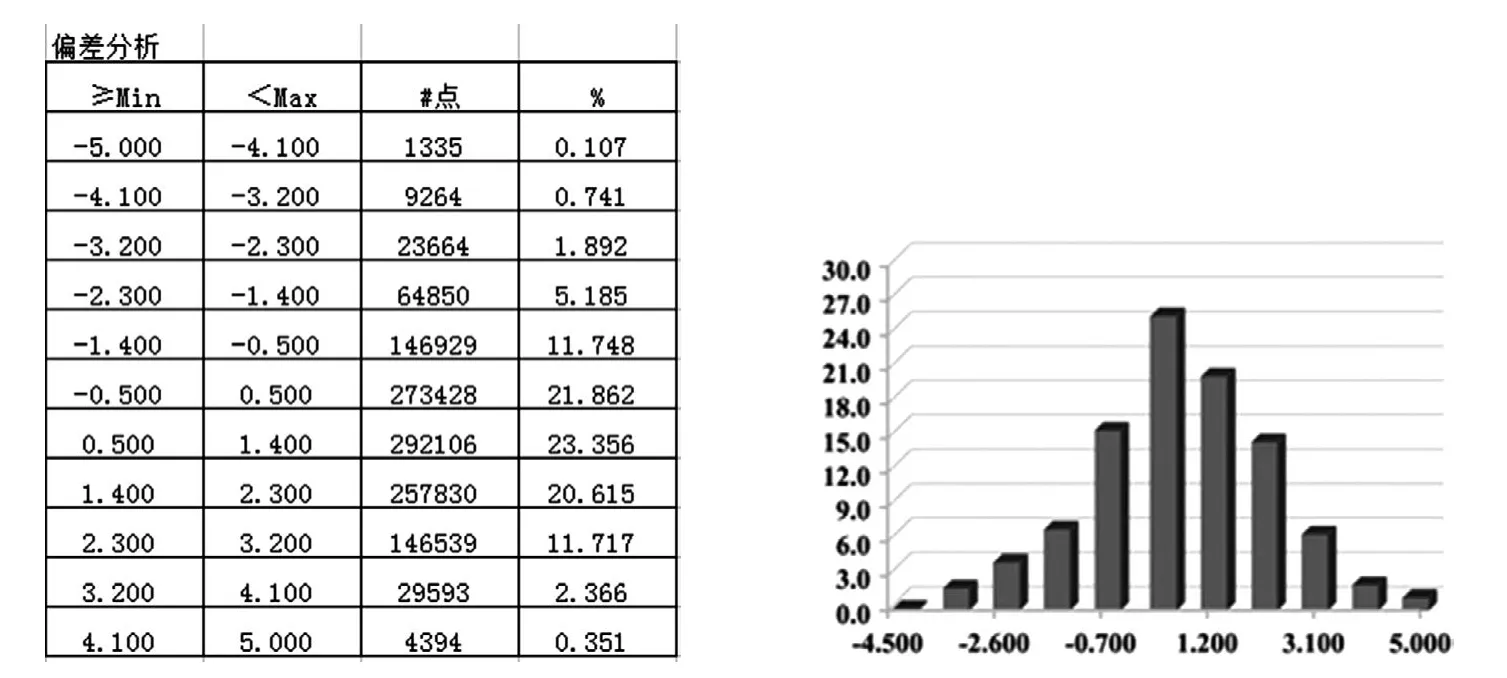

⑶分析。2D尺寸提取及偏差數值分析如圖7所示,截面尺寸偏差數值分析如圖8所示。

圖7 2D尺寸偏差數值分析

圖8 截面尺寸偏差數值分析

⑷出具報告,數據分析自動化運行和保存。

測量結果可直接在生產現場顯示屏上顯示,用于毛坯的現場分類處理。同時可導出Excel、PPT、Word等格式報告,設定掃描數據保存路徑,建立虛擬服務器,可實現掃描數據采集后自動打開分析軟件,數據自動導入分析到出具報告,保存在指定文件夾。

結論

本項目攻克高質量光柵圖像獲取方法、多反射表面直接測量方法和基于鍛件三維模型的測量視點自適應規劃方法等關鍵技術,研制成套輕量化汽車前軸鍛件在線自動化三維尺寸檢測裝備。它具有以下幾點優異性:

⑴測量的準確率大幅提高。以前采用人工劃線檢測或綜合檢具目測,由于基準和測量誤差,準確率只有70%左右,而采用三維掃描擬合自動檢測系統,一次批量檢驗準確率可達100%。避免了人工檢測誤差帶來的廢品損失,消除了返工返校的工時浪費。

⑵效率高,批量掃描狀態,單件耗時1~2分鐘,數據分析與數據采集可同步運行。首件手動路徑規劃約1小時,但不占用在線時間。可與上批零件批量掃描同步進行,不計入總耗時,大大提升了前軸鍛件檢測效率。

⑶采用了機器人自動化檢測系統,大大降低了勞動強度和人工成本。自動化檢測程序設定完后,由一名技術人員設計自動化檢測流程,并裝卸零件和啟動系統,即可完成批量零件檢測。

⑷促進智能化發展,在線檢測能夠記錄和分析鍛件形狀、尺寸、變形量等關鍵參數,從而為優化鍛造工藝,提升鍛件精度提供基礎數據。