一種蒸汽輪機中壓外缸的鑄造工藝方法

安玲玲,緱鵬森,姚紅汝

(共享裝備有限公司,寧夏銀川 750021)

中壓外缸作為蒸汽輪機的主要鑄件,承受著缸內外氣體沿軸向變化的壓力差以及缸體本身重量和管道等的作用力,還有因溫度分布不均引起的熱應力和變形。尤其是保證缸體上下部中分結合面密封性的法蘭受力更為復雜。本文主要介紹一種蒸汽輪機中壓外缸的鑄造工藝方法,該方法基于鑄造充型模擬軟件,由無砂化的澆注系統,通暢的補縮通道,可靠的操作工藝組成,生產出質量穩定的優質鑄件。

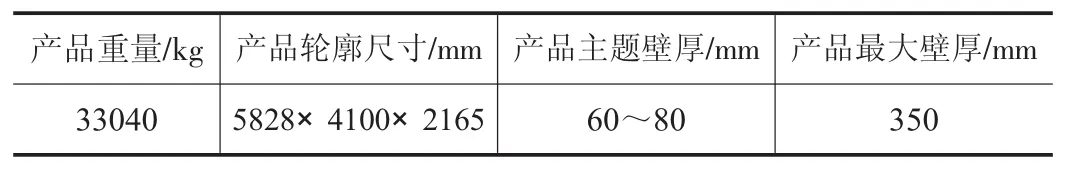

表1 產品基本信息

1 產品信息

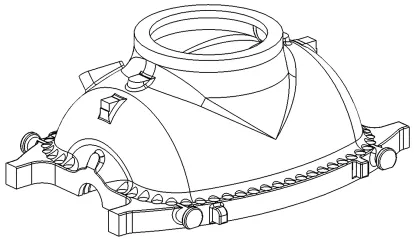

鑄件的輪廓尺寸為5825 mm×4100 mm×2165 mm,總重量為 33040kg,材質為 QT400-18AR,具體信息見表1,產品結構見圖1。

圖1 一種壓氣外缸上部

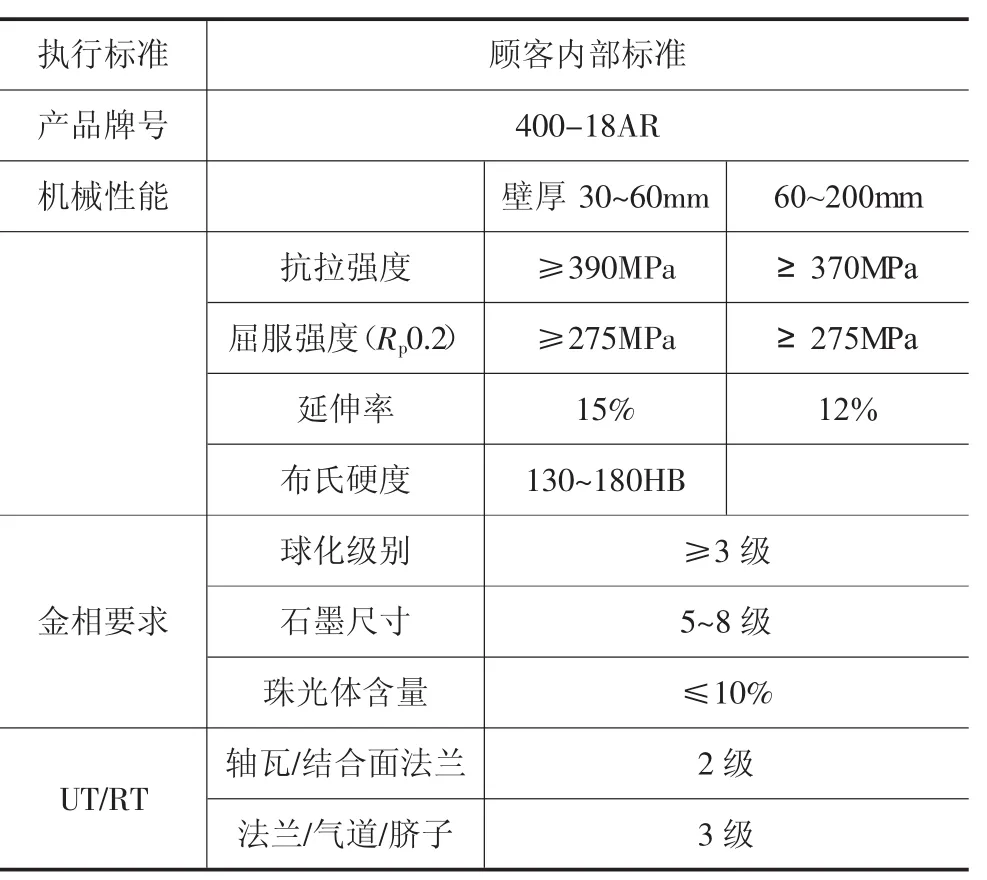

2 產品的質量要求

產品的質量要求主要包括機械性能、微觀金相及內部缺陷的要求,具體見表2。

表2 產品質量要求

3 工藝設計

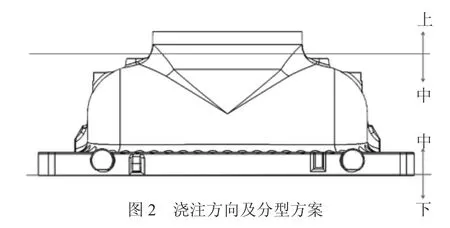

3.1 澆注方向及分型方法

中壓外缸的缸體結構主要是結合法蘭,及安裝管口及外缸壁。由于結合法蘭為重要加工面,UT等級要求高,因此采用結合法蘭朝下的澆注方向[1]。具體如圖2所示。

圖2 澆注方向及分型方案

此種澆注方案有如下優點:

(1)重要結合面朝下,對于厚大斷面球墨鑄鐵件,極容易產生浮渣缺陷,因此將重要的結合法蘭面朝下,給渣滓上浮空間,可以保證重要面的整體潔凈程度。

(2)尺寸控制相對方便,合中圈前下完砂芯,砂芯的尺寸控制簡單。可以使用卡板進行尺寸控制。

(3)澆注系統簡單,位于鑄件最底端,操作方便。

當然,這種澆注方式的選擇也有一定的弊端。中圈尺寸大,對砂箱的強度要求高。因此需要砂箱側壁制作專門的加強筋,防止中圈砂型損壞。

綜合產品質量要求,選擇圖2方式進行設計,是各種方案中較合理的一種方式。

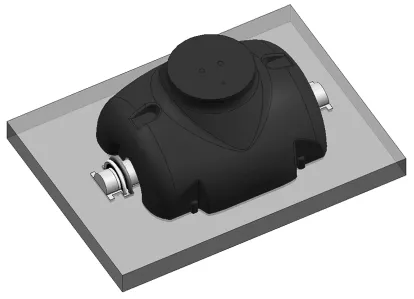

3.2 分芯方式

中壓氣外缸上部結構簡單,內部中空,由一個砂芯形成。軸瓦位置兩道空腔結構特殊,吃砂量僅30mm~35mm,周圍由鐵水包圍。容易產生粘砂或鐵包砂缺陷,為此專門設計單獨的砂芯,使用鉻礦砂制作,提高整體抗粘砂能力[2]。軸承位置結構簡單,不多敘述。由于軸瓦位置、軸承位置準確度要求高,是合箱時尺寸控制的關鍵所在,因此芯頭結構專門設計外凸型,以芯頭進行定位,防止尺寸發生偏移。綜合以上分芯設計,本方案中共有7個砂芯,具體見圖3。其中需要說明的是,兩處軸承芯、軸瓦芯形成的鑄件結構既是中心對稱結構又是軸對稱結構,可以通用芯盒[3]。因此上述砂芯都只做了一個芯盒,節省模具成本。

圖3 本方案合箱簡圖

3.3 澆注系統設計

此產品加工面多,完成加工量設計后,重量合計為34685kg(其中加工量1645kg),其澆注重量在40噸左右。因此,澆注系統長時間受到鐵水沖刷,容易出現沖砂現象,影響鑄件品質。為此,專門設計一種無砂化的澆注系統,從根本上解決鐵水的沖砂問題。同時,澆注系統還應考慮防止二次造渣,所以澆注系統采用開放式,開放比例為1∶4∶4;此外,內澆口采用多處分散進流方式,解決平衡鐵水進入型腔后的溫差問題,也可以降低內澆口流速(低于 0.7m/s)[1]。

本澆注系統可歸納為以下四點:

(1)采用無砂化澆注系統,避免鐵水沖砂問題。

(2)采用開放式澆注系統,橫澆道位于鑄件的下方,內澆口與橫澆道連接高度小于橫澆道高度的1/2。

(3)內澆道設計需要保證鐵水進入型腔時溫差小,液面平穩上升。因此采用多點進流的方式,共設計24道內澆道,此外進流位置也呈對稱分布。

3.4 鑄件補縮通道設計

在鑄件凝固收縮階段,向收縮形成的空間補給液態金屬以消除縮孔,稱為“補縮”。球墨鑄鐵在凝固過程中析出石墨并伴隨相變膨脹,有一定的自補縮能力。因此鑄鐵件的補縮應以澆注系統后補縮(澆注系統在完成澆注以后,對鑄件的補縮,稱為后補縮)和石墨化膨脹自補縮為基礎,只是由于鑄件本身結構、合金成分、冷卻條件等原因,不能建立足夠的后補縮和自補縮的情況下才應用冒口,冒口僅是作為補充鐵水彌補自補縮不足的作用[4]。

利用共晶膨脹壓力強化冒口補縮能力,可以提高補縮效率。其主要原理是在鑄件液態收縮期間,通過冒口向鑄件補充鐵水。當鑄件冷卻最緩慢的部位產生共晶膨脹之前,冒口頸中應該保持一個可以進行補縮的通道。直到被補縮部位開始共晶膨脹時,冒口頸的補縮通道完全凝固而阻塞。鑄型內的鐵水不回送到冒口中,而保留在封閉的凝固體內。殘余鐵水在共晶團相互擠壓所形成的壓力下,進入二次收縮形成的空隙,使空隙減小甚至消失。這樣,凝固收縮和二次收縮都能得到補充[5]。

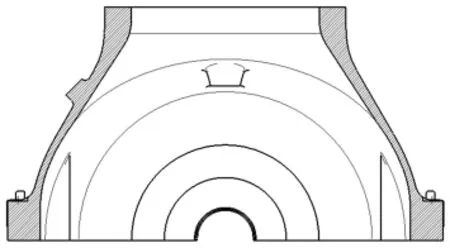

圖4 鑄件橫截面圖

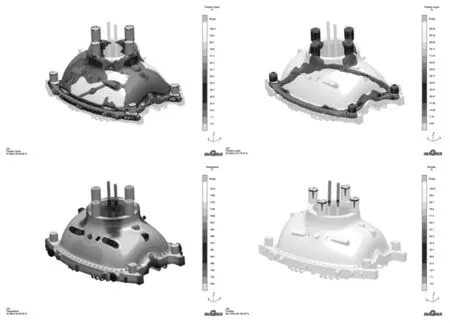

本產品整體壁厚較大,主體壁厚為60~80mm,鑄頂面壁厚達到256mm,其模數為128mm。鑄件高度方向的截面如圖4所示。壁厚自下而上呈逐漸增大的趨勢,十分有利于鑄件自上而下進行自補縮。因此冒口設計時只需要設計滿足鑄件液態補縮量以及將共晶膨脹力保持在鑄型內即可[6]。經過計算冒口共計4個,鑄件的最上端,同時在冒口之間適當放置冷鐵,消除冒口末端區的影響。由于底法蘭壁厚大(厚度356mm),為防止其自補縮不足形成縮松缺陷,設計相應的四個小冒口,形成局部單獨的補縮通道。上述方案經過MAGAM模擬,驗證了工藝的可行性,結果符合鑄件的檢驗要求。具體見如圖5。

4 結語

本工藝方案總結如下:

(1)分型方案選擇結合法蘭向下,有利于鑄件補縮及實際操作。

圖5 模擬結果顯示

(2)分芯方案的選擇應考慮特殊部位的粘砂問題,單獨設計芯盒,使用特殊芯砂,避免缺陷產生。此外,芯頭設計應滿足合箱操作的尺寸控制,如軸承芯、軸瓦芯芯頭設計特殊的外凸結構,提高芯頭尺寸定位的精確度。

(3)澆注系統采用開放式,并采用無砂化澆注系統,內澆口要實現多點進流,使金屬液進入鑄型后溫差小,液面平穩上升。內澆口應對稱分布。降低了內澆口流速,可以有效地防止二次渣的產生。

(4)厚大斷面球墨鑄鐵冒口的設計,僅是補充金屬液自補縮不足的部分,合理的分區設置冒口,即可以提高鑄件工藝出品率,也可以避免鑄件產生縮松缺陷。

依據本工藝設計方案,產品首件生產合格,通過了顧客的檢驗,并獲得顧客的批量訂單,目前已經實現量產,質量穩定滿足顧客需求。

[1] 中國機械工程學會鑄造專業學會.鑄造手冊鑄造工藝(第五卷)[M].北京:機械工業出版社,2003:111-114.

[2] 孟慶文.鑄鐵件特殊位置防粘砂的工藝方法[J].中國鑄造裝備與技術,2016(2):25-27.

[3] 安玲玲.燃氣輪機壓氣缸的鑄造工藝方法[J].中國鑄造裝備與技術,2015(4):21-23.

[4] 魏兵,袁森,張衛華.鑄件均衡凝固技術及其應用[M].北京:機械工業出版社,1998.

[5] 郝石堅.現代鑄鐵學[M].北京:冶金工業出版社,2009:219-221.

[6] QIT-Fer et Titane Inc.Ductile Iron:The Essentials of Gating and Risering System Design [R].Rio Tinto Iron&Titanium Inc.1987(1):20-27.