危險廢棄物新型熱解爐的優化設計與應用

劉志軍,陶瑛,任鞠萍,胡建軍

1 引言

目前,世界發達國家開始采用較先進的垃圾焚燒技術——垃圾熱解氣化焚燒爐技術。熱解氣化焚燒爐的爐型很多,其中很多爐型都使用了灰渣熔融技術,即將垃圾在高溫下焚燒和熔融為一體,得到可燃氣體和易燃物,同時回收其熱量,減少燃料的使用。目前熱解氣化爐的種類很多,有的裂解爐爐體直接采用了水泥立窯的設計,沒有根據物料的特性和應用進行相應的優化設計,物料的適應性差,設備容易損耗,效率低,灰渣采用水淬冷,熔渣含水量大,不便后續處理。有的裂解爐參考化工設備,需要停爐裝填物料,物料間通風條件不好,反應慢,爐內裂解反應不均衡,物料裂解焚燒完畢后,需要停爐通風冷卻,整個反應過程時間長,效率低,工作條件惡劣。針對熱解氣化爐存在的以上問題,我們在某危險廢棄物處理項目中對熱解爐進行了結構設計和優化。

2 熱解爐結構

2.1 工作原理

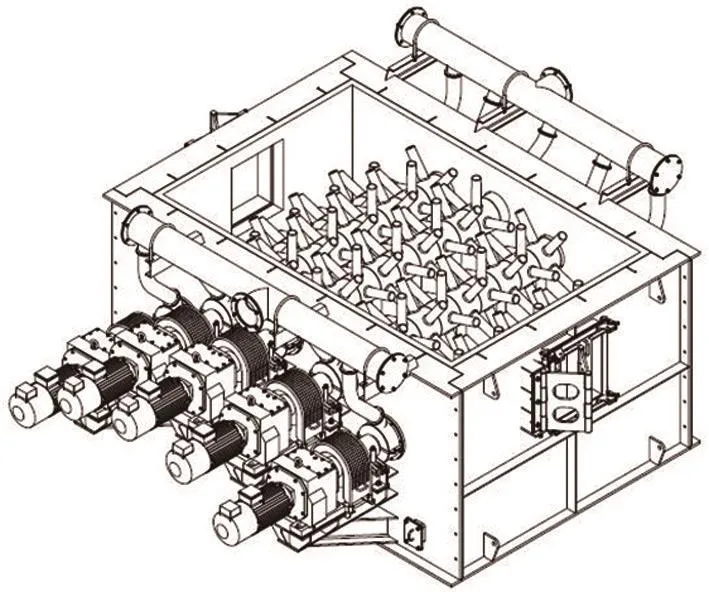

熱解爐包括上部爐體、中部爐體和下部爐體。上部爐體設置有物料入口,中部爐體內安裝有旋轉爐排,下部爐體設置有打散爐排和冷卻裝置。物料通過入口進入熱解爐的爐體內,在爐體內堆積,通過下部物料燃燒層產生的熱量由上而下對其進行干燥、裂解、燃燒,通過爐排的轉動,將物料向下輸送,打散爐排將下部燃盡層結塊的灰渣打散,經由冷卻裝置冷卻后,由回轉下料器運至熱解爐外。熱解爐的整體設計如圖1所示。

圖1 熱解爐整體效果圖

2.2 入料方式

熱解爐的物料輸送采用無軸螺旋輸送機給料,物料通過伸入到爐中的管道進入爐體。無軸螺旋輸送機比較適合片狀、塊狀物料的輸送,不容易堵料,其通過物料自身的擠壓能夠形成對煙氣的自密封,不需要推桿、二道閘板閥等容易出現堵塞故障的設備,設計簡單有效。爐體頂部還留置了漆渣和廢液入口,可以根據物料的熱值等特性,調節物料配比,減少輔助燃料的使用。

2.3 旋轉爐排

2.3.1 結構優化

爐體內的物料如果堆積太高,物料之間的間隙小,通風不好,則不利于熱解化學反應的進行;物料如果太薄,物料之間的氣體容易發生“短路”,則會造成熱解反應不均衡,局部溫度過高。因此,在中部爐體設置有5個旋轉爐排,爐排中間的排齒交錯排列,爐排軸通過連軸器單獨與減速電機連接。如圖2所示,5個爐排呈中間高兩邊低的拱形排列布置,這種方式能夠在中部爐體下部與下部爐體間形成空腔,物料在排齒的支撐下與空氣充分接觸,熱解反應順暢。通過設置在爐體頂部的料位檢測設備,可以準確測量爐體中的物料高度,通過設定的程序分別控制5臺減速電機的轉速從而控制物料高度,實現物料在爐體內的充分燃燒。

圖2 旋轉爐排結構圖

旋轉爐排的排齒采用耐熱鋼制造,軸中間設有冷氣風通道。通過鼓入冷風,降低排齒的溫度,提高了排齒的使用壽命。空氣冷卻方式與原先的水冷方式相比,解決了水冷卻容易發生泄漏、破壞熱解反應進行、泄漏的污水處理困難等問題。

2.3.2 物料在裂解層停留時間的計算

式中:

Q——裂解爐處理能力,取Q=50t/d

γ——物料容積密度,取γ=0.8t/m3

S——爐排所處截面積,取S=5.5m2

H——裂解層高度,取H=2m

經過計算,T=254min>45~60min,滿足裂解所需的時間。

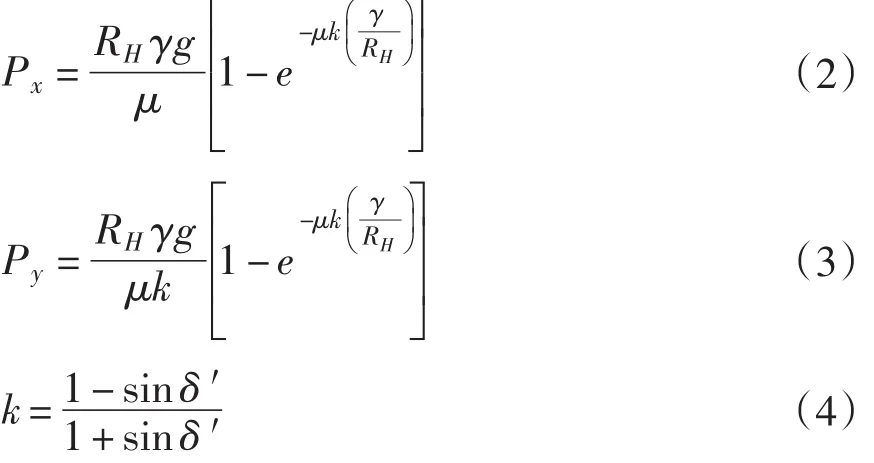

2.3.3 爐排功率計算

式中:

Px——料倉在水平方向上物料的壓力,Pa

Py——料倉在垂直方向上物料的壓力,Pa

RH——水力半徑,料倉截面積/料倉周長

μ——物料與倉壁之間的摩擦系數

k——側壓系數0.33

δ′——物料內摩擦角,°

g——重力加速度

考慮到在進行裝卸料時,料倉物料為動態,物料壓力會顯著增加,有明顯脈沖現象,壁面受到沖擊和反復載荷的作用,形成動載荷,圓形鋼筋混凝土料倉和矩形鋼質深料倉動力系數按以下公式計算:

式中:

h——料倉垂直壁的高度,m

Bmin——料倉卸料口的最小尺寸,m

經過計算:

Py=38 165Pa

單個爐排的受壓面積S=0.4m2

力臂a=0.325m

扭矩M=Py×S×a=5 200N·m

設計轉速n=4r/min

電機設計功率P=M×n/9 550=2.2kW

2.4 下部爐體打散爐排及冷卻裝置

在下部爐體中設置有3個打散爐排,爐排轉軸通過傳動鏈聯接,3個爐排通過1臺減速電機驅動。在下部爐體兩邊布置有空氣噴管,通過風機鼓入自然風對燃盡的灰渣進行冷卻。冷空氣與灰渣進行熱量交換,加熱后的空氣與熱解后剩余的炭渣進行燃燒,釋放熱量。產生的高溫煙氣沿著爐體上行,在中部爐排處將物料加熱至500~750℃,危險廢棄物開始熱解。打散爐排能夠打散大料塊,防止灰渣板結,加快熱交換,縮短灰渣冷卻時間。

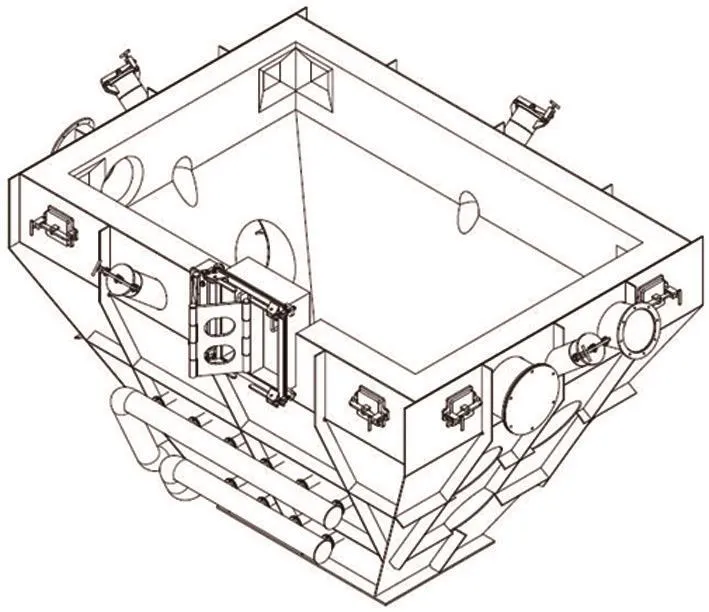

風冷式冷卻裝置(圖3)主要包括環形管道及冷卻風機,環形管道安裝在下部爐體外側,內側均布有若干連通下部爐體內部的送風管道,冷卻風通過第一送風管道吹入下部爐體內,對灰渣進行實時冷卻。這種冷卻方式相對于傳統的水冷方式,可以實現對燃燒后灰渣的及時冷卻,不需要停爐,可以保證生產的連續進行,節約水資源,冷卻后的灰渣不含水、體積小,有利于后續的填埋處置。

圖3 風冷式冷卻裝置

在熱解爐爐體下部出口設置有回轉下料器,密封性好,通過調節轉速能夠有效控制爐體下部燃燒層的高度,與下部設置的料位探測儀形成聯動。

3 耐火材料的選用

為了防止或者減少物料在熱解過程中在爐壁結焦粘接,在耐火材料施工中采用了新的施工工藝:在澆注料表面再敷設一層8mm的陶瓷貼片(圖4),陶瓷片表面光潔度高,摩擦系數小,能夠助流,減少物料結焦粘接。

圖4 耐火材料表面敷設的陶瓷貼片

4 結語

通過對熱解爐入料口、旋轉爐排、打散爐排、風冷式冷卻裝置的結構設計優化,實現了熱解爐的連續運行,只需要根據物料的熱值、燃燒特性和水分調節爐排的轉速,控制物料高度,根據出口煙氣的溫度調節下部冷卻風量。新型熱解爐自動化程度高,爐體中物料與熱的煙氣形成一個逆流熱交換過程,提高了熱量回收效率,同時灰渣中含水量低,方便后續填埋處理。■