梭羅溝金礦堆浸尾礦綜合回收金試驗

胡 強

(木里縣容大礦業有限責任公司梭羅溝金礦)

隨著我國黃金提煉技術的高速發展,黃金礦山的數量、規模及產量日趨增長,然而礦石入選品位卻不斷降低,開采強度日益增大,尾礦量猛增[1-3]。針對難處理的低品位含金尾礦,采用單一的浮選工藝難以實現金礦物的有效提取,常規攪拌浸出工藝又因生產成本高,入選礦石品位低等原因,難以得到有效的推廣。與常規攪拌浸出工藝相比,堆浸尾礦具有流程簡單、生產成本低、對礦石適應性強等優點,目前該法已成為低品位金礦石選礦生產的主要方法[4-6]。為此,選用某金礦堆浸尾礦進行綜合回收金的試驗研究,根據試驗指標確定了最佳的尾礦處理工藝及參數,為該金礦堆浸尾礦的綜合利用提供了科學依據。

1 礦石性質

1.1 礦物組成

該原生金礦為毒砂、黃鐵礦礦化蝕變中基性噴出巖型金礦石,其礦石成分為白云石、石英、次閃石、絹云母、綠泥石、黏土礦物、斜長石(殘余)、白鈦石、黃鐵礦、毒砂、砷黝銅礦、黃銅礦、褐鐵礦。

1.2 化學分析

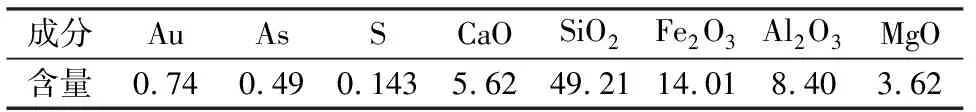

堆浸尾礦化學多元素分析結果見表1。

表1 堆浸尾礦化學多元素分析結果 %

注:金含量單位為 g/t。

由表1可知,礦石中主要脈石礦物以SiO2、Fe2O3、Al2O3、CaO形式存在,具有回收價值的元素為金,其含量很低。

1.3 粒度組成分析

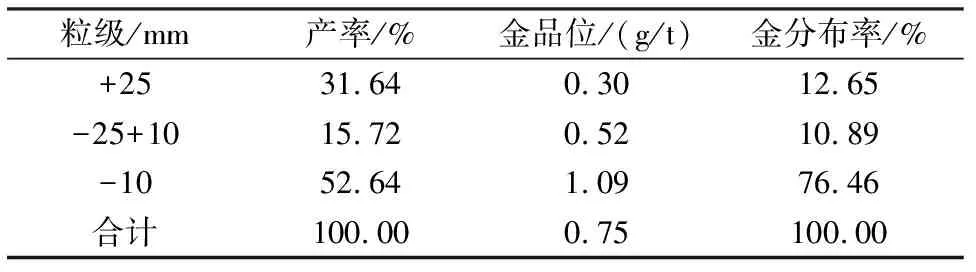

堆浸尾礦粒度組成分析結果見表2。

表2 堆浸尾礦粒度組成分析結果

由表2可知,試樣中各個粒級無明顯金的富集,但是粒度越細金品位越高,分布范圍不均勻,主要集中在-10 mm粒級。

2 試驗研究方法

低品位尾礦難選冶的原因是多方面的,這些原因造成的后果可以歸結為3種:一是浸出藥劑受到阻礙,無法直接接觸到目的礦物金,使金無法順利溶解;二是礦石中的干擾元素與金爭奪浸出藥劑或氧;三是劫金效應的影響,溶解后的金重新被吸附[7-8]。

由上述礦石性質分析結果可知,該尾礦粒度組成不均勻,易泥化礦物含量較高,-10 mm粒級金的品位和分布率均高于其他粒級,這說明細粒級比例很高。隨著礦物粒度變細,礦石的性質發生很大的變化,不同礦粒之間容易發生互凝現象而形成非選擇性凝結,細礦粒易于覆蓋在目的礦物表面,使得藥劑與目的礦物難以接觸,導致目的礦物不能被充分浸出。同時,細泥對藥劑無選擇吸附,增大了藥劑的使用量。為此,針對該礦物以上特點,提出了先通過分粒級浸出試驗,回收粗粒中的有用礦物,并確定最佳的工藝流程,再對-10 mm粒級礦物進行研究,確定最佳工藝參數的處理方案[9-11]。

3 試驗結果與討論

3.1 工藝流程試驗

3.1.1 分粒級全泥氰化浸出試驗

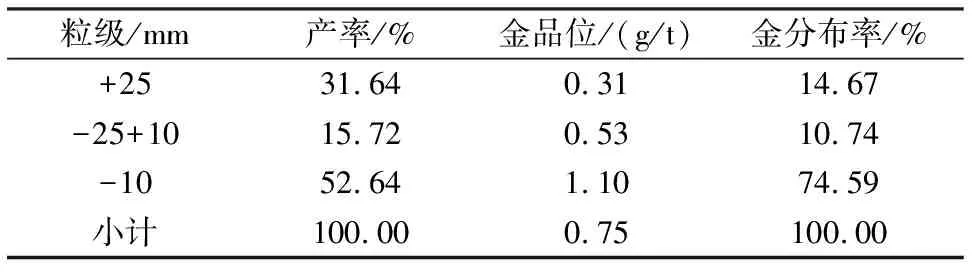

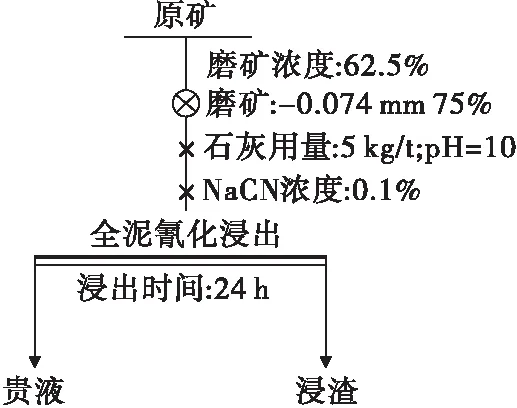

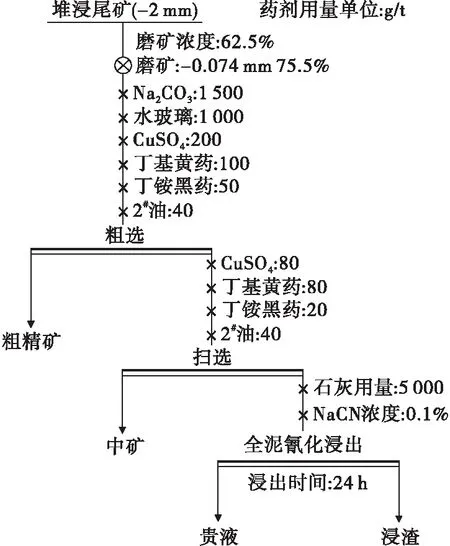

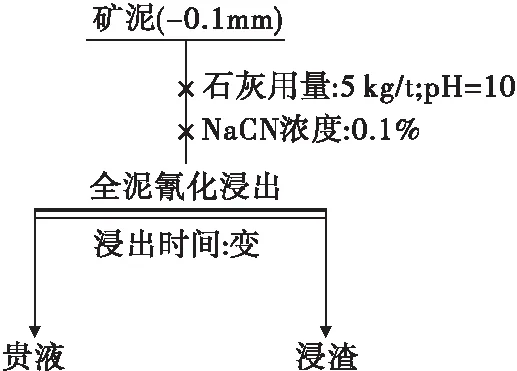

全泥氰化浸出工藝流程及藥劑條件見圖1,各粒級浸出結果見表3。

表3 各粒級全泥氰化浸出結果

由表2、表3數據分析對比可知,全泥氰化浸出與未氰化浸出相比,同一粒度級金的品位相差很小,分布沒有出現顯著的變化,所以直接進行全泥氰化浸出,不能使金充分浸出。

圖1 全泥氰化浸出工藝流程

3.1.2 堆浸尾礦浮選—浮選尾礦全泥氰化浸出試驗

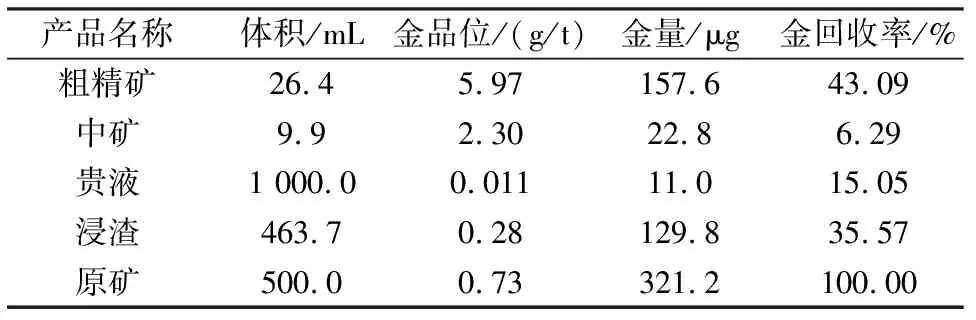

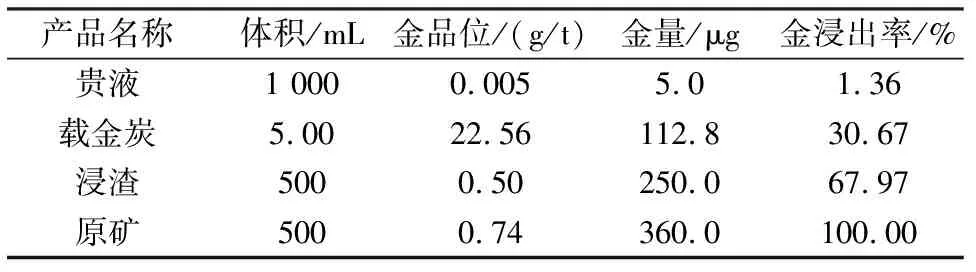

堆浸尾礦浮選—浮選尾礦全泥氰化浸出工藝流程及藥劑條件見圖2,浸出結果見表4。

圖2 堆浸尾礦浮選—浮選尾礦全泥氰化浸出工藝流程

產品名稱體積/mL金品位/(g/t)金量/μg金回收率/%粗精礦26.45.97157.643.09中礦9.92.3022.86.29貴液1 000.00.01111.015.05浸渣463.70.28129.835.57原礦500.00.73321.2100.00

由表4可知,采用先浮選后全泥氰化浸出流程,粗精礦金品位為5.97 g/t,金回收率為43.09%;浮選尾礦金浸出率為15.05%,浸渣金品位為0.28 g/t。

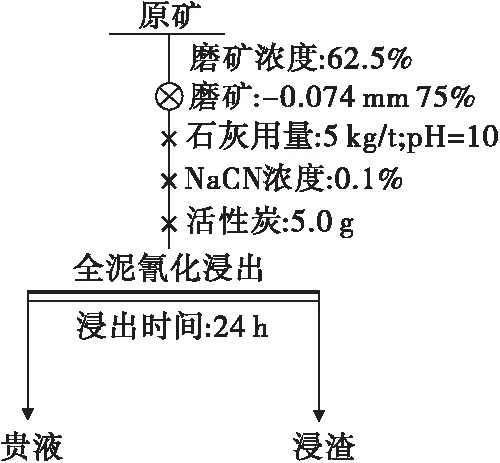

3.1.3 堆浸尾礦炭浸法氰化浸出試驗

堆浸尾礦炭浸法氰化浸出工藝流程及試驗條件見圖3,浸出結果見表5。

由表5可知,堆浸尾礦采用炭浸法氰化浸出,金浸出率為32.03%;浸渣金品位為0.50 g/t 。

對比以上3種不同工藝流程試驗結果可知,試樣的各粒級全泥氰化浸出試驗,每個粒級的浸出率都不高,粒級越細其浸出率越大;先浮選、浮選尾礦氰化浸出金的回收率大于直接全泥氰化浸出和炭浸法氰化浸出金的回收率[12]。

圖3 堆浸尾礦炭浸法氰化浸出工藝流程

產品名稱體積/mL金品位/(g/t)金量/μg金浸出率/%貴液1 0000.0055.01.36載金炭5.0022.56112.830.67浸渣5000.50250.067.97原礦5000.74360.0100.00

3.2 -10 mm粒級浸出試驗

在試驗過程中,由于試驗樣品中易泥化礦物含量高,直接進行氰化浸出,藥劑滲透效果差,浸出時間長,為了確定最佳工藝參數,試驗采用柱浸法浸出金并進行相關試驗參數的確定。同時,因為柱浸法易操作,試驗裝置簡單,能夠確定浸出劑的最佳濃度、浸出劑和氧化劑的消耗量、有用元素的浸出率、浸出液固比、研究浸出過程中各項工藝等參數,并且能夠對堆浸法開采礦床的前景作出初步評價[13-15],所以試驗先進行分級脫泥,把-10~0.1 mm進行柱浸試驗,-0.1 mm細粒級單獨進行全泥氰化浸出。

3.2.1 -10~0.1 mm粒級堆浸尾礦柱浸試驗

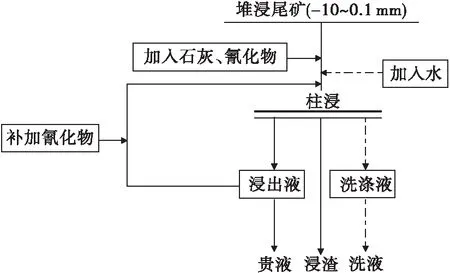

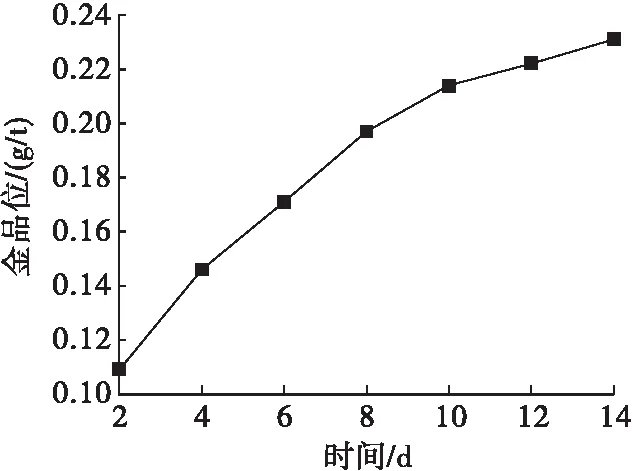

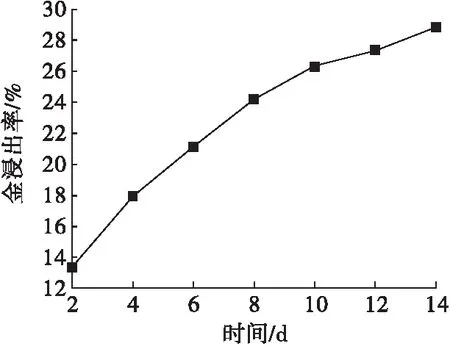

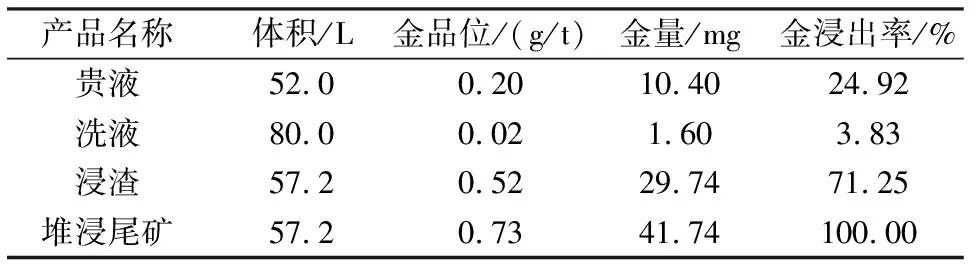

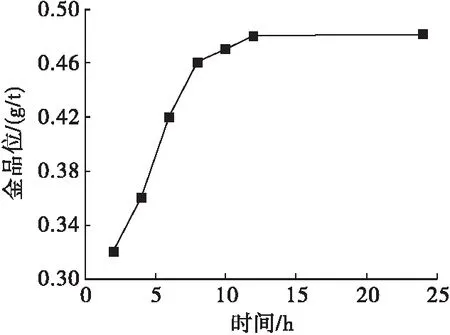

試驗采用飽和石灰水溶液洗滌柱中礦樣,待洗液pH值穩定到10~11,再用0.1%濃度的NaCN溶液來噴淋浸出,浸出的貴液補加氰化鈉作為下一次的浸出液,依照此法進行試驗,試驗工藝流程見圖4。-10~0.1 mm粒級堆浸尾礦柱浸金品位、金浸出率與時間的關系見圖5、圖6,試驗最終結果見表6。

圖4 -10~0.1 mm粒級堆浸尾礦柱浸工藝流程

由圖5、圖6可見,0~4 d金品位增速最快,4~10 d金品位增速降低,10~14 d金品位增速變化不明顯;金浸出率隨時間變化的關系也服從以上關系,所以最終確定浸出時間為14 d。

圖5 浸渣金品位與浸礦時間的關系

圖6 金浸出率與浸礦時間的關系

產品名稱體積/L金品位/(g/t)金量/mg金浸出率/%貴液52.00.2010.4024.92洗液80.00.021.603.83浸渣57.20.5229.7471.25堆浸尾礦57.20.7341.74100.00

由表6可知,經過14 d的循環浸出,金浸出率為28.75%,浸渣中金的品位為0.52 g/t。最終的石灰耗量為5.0 kg/t,NaCN耗量為0.49 kg/t。

3.2.2 -0.1 mm粒級堆浸尾礦全泥氰化浸出試驗

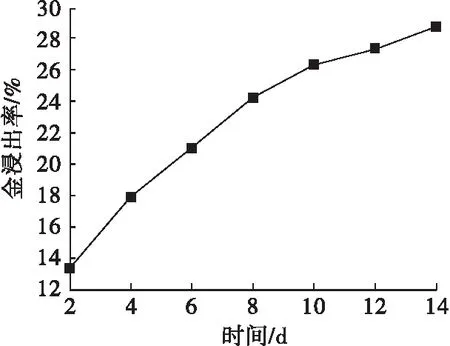

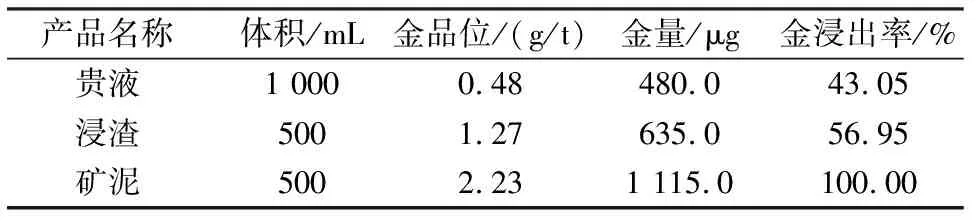

浸出劑為氰化鈉,初始濃度為0.1%,液固體積質量比為2∶1,用石灰調整pH值,試驗工藝流程及藥劑條件見圖7。-0.1 mm粒級堆浸尾礦全泥氰化浸出金品位、金浸出率與時間的關系見圖8、圖9,試驗結果見表7。

圖7 -0.1 mm粒級堆浸尾礦全泥氰化浸出工藝流程

由圖8、圖9及表7可知,隨著浸出時間的增加,浸出貴液的金含量增加,金的浸出率增加;當浸出時間增加到8 h 以后,金浸出率增速變慢;當浸出時間增加到12 h以后,金品位不再增加。故選定-0.1 mm 粒級堆浸尾礦全泥氰化浸出時間為12 h。經過12 h的氰化浸出,金浸出率為43.05%,浸渣金品位為1.27 g/t。最終石灰用量為5 kg/t,氰化鈉耗量為 0.46 kg/t[16]。

圖8 浸渣金品位與浸礦時間的關系

圖9 金浸出率與浸礦時間的關系

產品名稱體積/mL金品位/(g/t)金量/μg金浸出率/%貴液1 0000.48480.043.05浸渣5001.27635.056.95礦泥5002.231 115.0100.00

3.2.3 -0.1 mm粒級堆浸尾礦炭浸氰化試驗

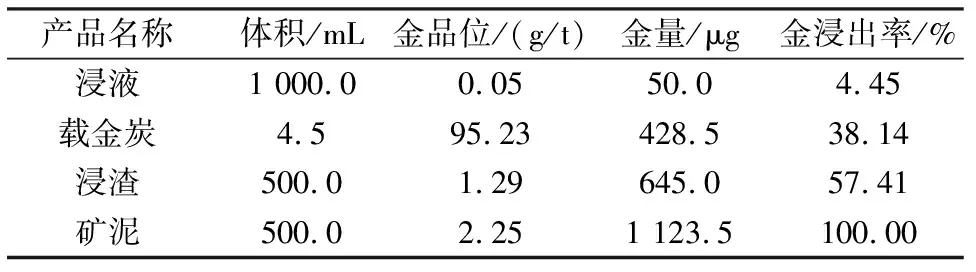

炭浸氰化試驗流程與全泥氰化浸出流程類似,在浸出時加入活性炭與氰化鈉、石灰,使已浸出的金及時進入活性炭中,試驗結果見表8。

表8 -0.1 mm粒級堆浸尾礦炭浸氰化試驗結果

由表8可知,-0.1 mm粒級堆浸尾礦進行炭浸,經過12 h的氰化浸出,金的作業浸出率可達42.59%,浸渣金品位為1.29 g/t;與直接進行全泥氰化浸出的試驗結果相差不大,藥劑能夠與金實現較為充分的接觸,實現金與伴生礦物的有效分離[17]。

4 結 語

(1)梭羅溝金礦堆浸尾礦全泥氰化浸出結果表明,金在不同粒度級中的分布情況不同,該堆浸尾礦不能采用單一的浸出方法來富集回收金。

(2)通過3種不同的工藝流程對比可知,堆浸尾礦浮選—浮選尾礦全泥氰化浸出工藝金回收率大于分粒級全泥氰化浸出和炭浸法氰化浸出工藝。

(3)-10~0.1 mm粒級堆浸尾礦柱浸試驗表明:pH值穩定在10~11,NaCN初始濃度為0.1%,經過14 d的循環浸出,最終石灰耗量為5.0 kg/t,NaCN耗量為0.49 kg/t,金的浸出率為28.75%,浸渣中的金品位為0.52 g/t。

(4)-0.1 mm粒級堆浸尾礦柱浸最佳條件為:浸出劑氰化鈉初始濃度為0.1%,液固體積質量比為2∶1,礦漿pH值為10。經過12 h的氰化浸出,最終石灰用量為5 kg/t,氰化鈉的耗量為 0.46 kg/t,金的浸出率為43.05%,浸渣金品位為1.27 g/t。

(5)在相同工藝條件下,-0.1 mm粒級堆浸尾礦炭浸法氰化浸出與全泥氰化浸出效果相差不大,在-0.1 mm粒度級中,藥劑能夠與金實現較為充分的接觸,實現金與伴生礦物的有效分離。

參 考 文 獻

[1] 王學娟,劉全軍,王奉剛.金礦尾礦資源化的現狀和進展[J].礦冶,2007,16(2):64-65.

[2] 宋 鑫.中國難處理金礦資源及其開發利用技術[J].黃金,2009,30(7)46-49.

[3] 王 修,王建平,陳 洪.我國金礦資源形勢分析及可持續發展對策[J].礦業研究與開發,2015,35(10):99-103.

[4] 張立征,王彩霞,趙福財.甘肅某微細粒浸染型難處理金礦選礦試驗研究[J].礦冶工程,2011,31(4):45-47.

[5] 周賀鵬,胡 潔,王金慶,等.從低品位含金尾礦中回收金的堆浸參數研究[J].貴金屬,2017,38(2):42-46.

[6] 曹 飛,呂 良,李文軍,等.河南某低品位金礦堆浸尾礦試驗研究[J].礦產保護與利用,2014(4):37-40.

[7] 李 衛,譚凱旋.我國難處理金的研究現狀與開發前景[J].湖南地質,1999,18(2):201-205.

[8] 李國清,王培月,趙仁愷.巖金礦山低品位資源開發利用實踐[J].黃金,2011,32(6):29-32.

[9] 文楊思,李 杰,翁仲才.那能金礦低品位原生礦石處理工藝的比較[J].黃金,2011,32(9):48-50.

[10] 潘祖鴻,皇甫明柱,韓永群,等.貴州某低品位金礦選礦試驗[J].現代礦業,2017(5):141-144.

[11] 曾瑩瑩,雷澤勇,陳海輝.霧化布液堆浸某鈾礦石的柱浸試驗[J].鈾礦冶,2007,26(3):153-156.

[12] 溫建康,阮仁滿.含砷低品位硫化銅礦生物柱浸實驗[J].北京科技大學學報,2008,30(2):120-125.

[13] 李 江,劉亞潔,周谷春,等.低品位鈾礦石微生物柱浸試驗[J].有色金屬,2012(6):36-39.

[14] 王 碩.甘肅某金礦浸金工藝試驗研究[J].黃金科學技術,2017,25(4):124-126.

[15] 代淑娟,胡志剛,孟宇群,等.某金礦石中金的浮選及氰化浸出試驗[J].金屬礦山,2010(8):75-78.

[16] 張 鈺,張化武,楊聰仁,等.某金選礦廠炭浸工藝技術改造實踐[J].黃金,2014,35(10):64-66.

[17] 羅 星,李進善,周衛寧,等.某金礦預處理后炭浸法提金試驗[J].有色冶金:冶煉部分,2016(9):28-30.