利用鐵尾礦燒制硅酸鹽水泥熟料

徐慶榮

(1.中鋼集團馬鞍山礦山研究院有限公司;2.金屬礦山安全與健康國家重點實驗室;3.華唯金屬礦產資源高效循環利用國家工程研究中心有限公司)

硅酸鹽水泥熟料是一種CaO-SiO2-Al2O3-Fe2O3礦物體系,主要由硅酸三鈣(C3S)、硅酸二鈣(C2S)、鋁酸三鈣(C3A)和鐵鋁酸四鈣(C4AF)4種礦物組成,4種礦物占熟料總量的95%以上。常規的水泥生料原料主要采用石灰石,約占原料的80%以上,其次是黏土礦物,約占18%及少量含鐵物料,如硫酸燒渣、含鐵廢料等。

近年來,基于節約土地和環保需要,人們積極開展利用各類尾礦或冶煉廢渣替代黏土或含鐵物料參與燒制水泥熟料的試驗研究,取得了眾多的研究成果[1],有些已成功的應用到水泥生產實踐。該試驗采用鐵尾礦進行水泥熟料的研制,并用備料、配料、燒成、檢測工藝進行試驗,燒制的水泥熟料樣品基本化學性能符合《硅酸鹽水泥熟料》(GB/T 21372—2008)標準要求。

1 試驗原料與試驗流程

1.1 試驗原料

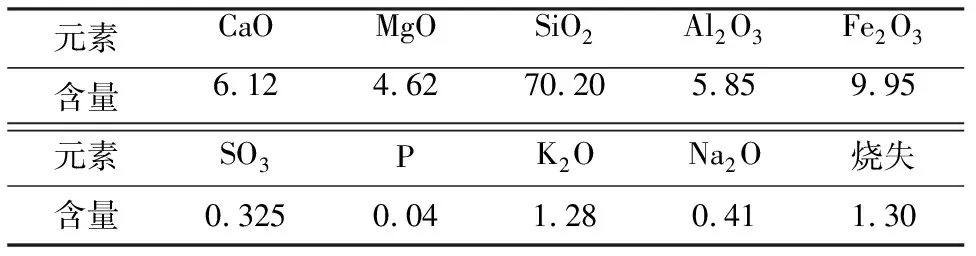

(1)鐵尾礦。鐵尾礦取自安徽某礦,其化學成分分析結果見表1,粒度分析結果見表2。

表1 原料化學成分分析結果 %

由表1可知,該鐵尾礦含Fe2O3為9.95%(TFe品位約為6.965%)、SiO2含量為70.20%、Al2O3含量為5.85%,主要化學成分是SiO2、Al2O3和Fe2O3,化學成分與黏土很相似,可代替黏土來配制生料,而且尾礦中含有較高的Fe2O3,可提供鐵質劑。同時尾礦中也含有較為豐富的微量元素,且尾礦熔點較低,可用來作為礦化劑。尾礦SiO2含量高、活性好,且尾礦本身粒度細、易磨,可降低生產能耗及成本。

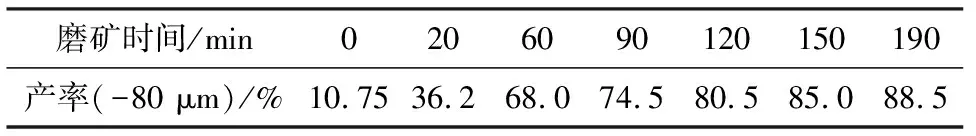

表2 鐵尾礦粒度分析結果

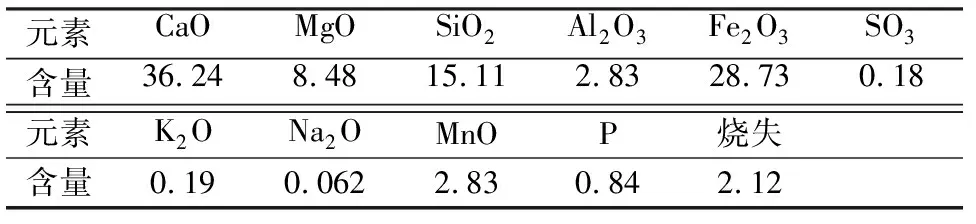

(2)鋼渣。鋼渣來自馬鞍山某鋼鐵廠,化學成分分析結果見表3。

表3 鋼渣化學成分分析結果 %

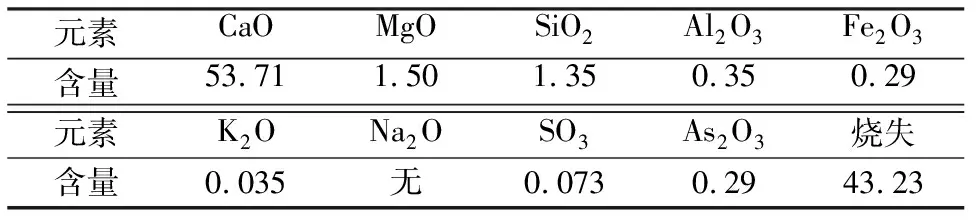

(3)石灰粉。石灰粉取自南京某廠,石灰粉化學分析結果見表4。

表4 石灰粉化學成分分析結果 %

1.2 試驗流程

試驗采用的主要設備為HY-1700型箱式高溫電阻爐及平底耐高溫剛玉坩堝、電熱干燥箱、臺式磨樣機等。

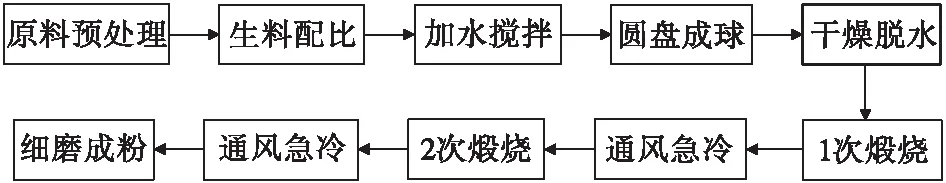

按生料配比分別稱取各細粉原料共200 g,充分混勻后加水攪拌投入圓盤造粒機中,制成3~5 mm球粒,經電熱箱低溫(≤110 ℃)干燥脫水備用。分別稱取干球粒40 g裝入剛玉坩堝置于高溫電阻爐內,950 ℃恒溫煅燒30 min后,再分別恒溫煅燒一定時間。每次煅燒完成后立即打開爐門取出坩堝,將其放在室外通風處急冷,待坩堝冷卻至室溫時取出,并將其磨成細粉并封裝待檢測,并在三天內進行游離氧化鈣含量(fCaO)及礦物組成分析(主要是C3S、C2S)。鐵尾礦燒制硅酸鹽水泥熟料試驗流程見圖1。

圖1 鐵尾礦燒制硅酸鹽水泥熟料試驗流程

1.3 水泥生料配方

水泥生料的配制首先應考慮其易燃性、配比的可能性(符合KH、SM、IM取值范圍)及盡可能多的利用鐵尾礦等原則,在此基礎上進行配料。

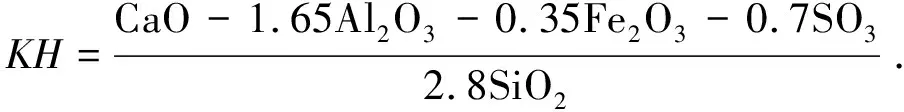

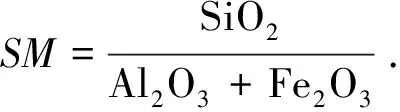

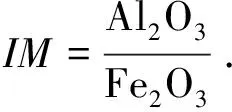

根據所備原料,通過率值計算調控礦物匹配關系。率值公式如下:

(1)

(2)

(3)

據有關資料[2],水泥熟料KH取值為0.88~0.98,KH值越高越難燒。SM值一般在2~3,IM值隨前兩者調控,變化范圍較大。

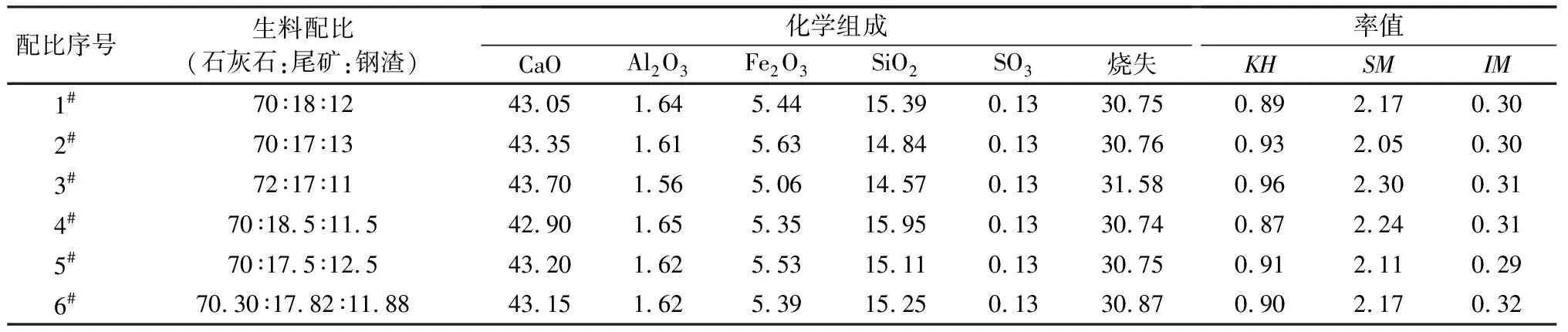

基于上述原則和率值公式,擬定生料不同配方并計算其率值,結果見表5。

表5 水泥生料配比 %

2 試驗結果與討論

2.1 水泥生料煅燒溫度優化試驗

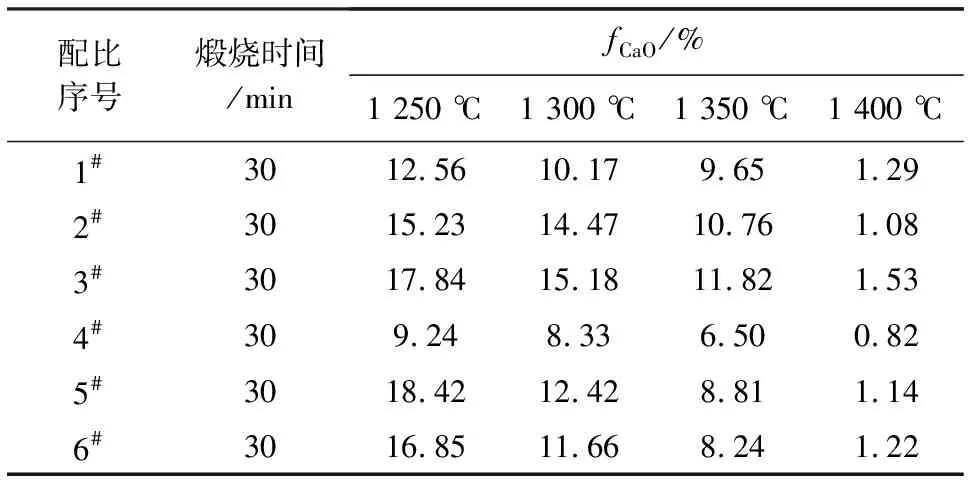

試驗通過表5所示原料配比進行水泥熟料煅燒溫度優化試驗,煅燒溫度分別選取1 250 ℃、1 300 ℃、1 350 ℃、1 400 ℃,煅燒時間為30 min,按圖1工藝步驟進行試驗,燒制的水泥熟料進行fCaO檢測,結果見表6。

表6 生料易燃性試驗結果

由表6可知,隨著煅燒溫度的升高,水泥熟料中的fCaO含量減少,各配方生料經1 400 ℃恒溫煅燒30 min,均能燒成fCaO含量3%以下的硅酸鹽水泥熟料,符合熟料安定性要求,通過試驗確定最佳煅燒溫度為1 400 ℃。

2.2 水泥生料配比優化試驗

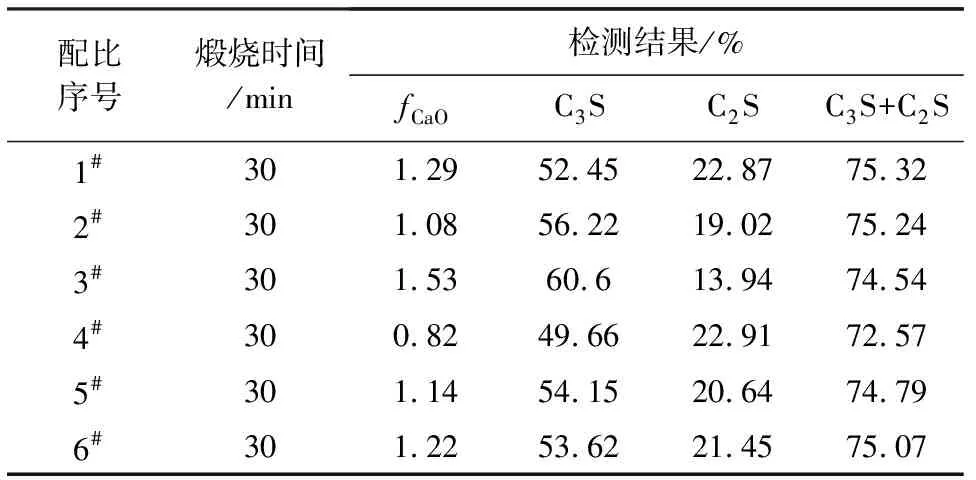

在確定煅燒溫度為1 400 ℃、煅燒時間為30 min的基礎上,通過對不同配比的水泥生料進行試驗,以確定最佳的水泥生料配比,試驗結果見表7。

表7 生料易燃性試驗結果

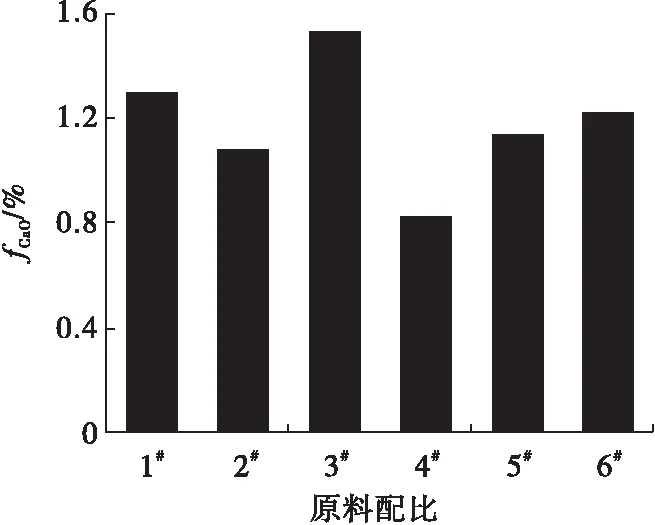

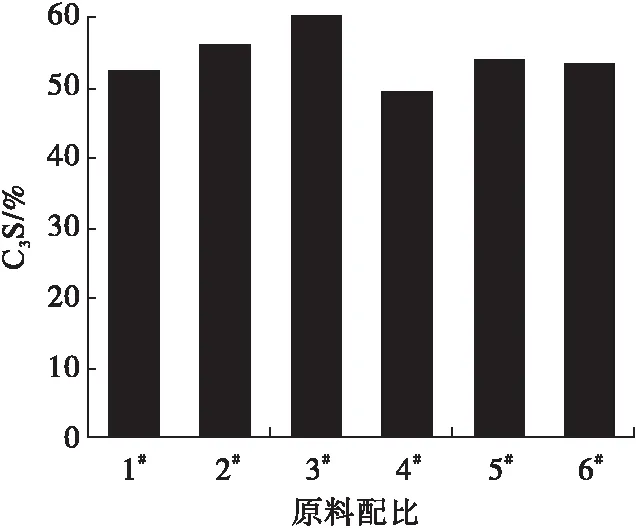

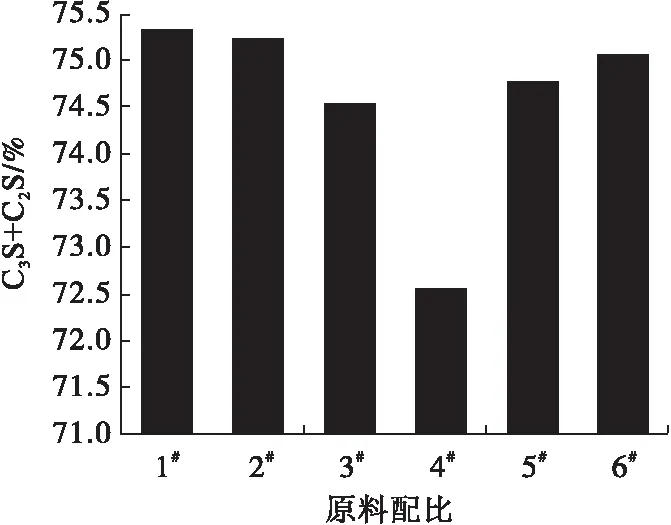

根據表7得出水泥生料配比與fCaO、C3S、C3S+C2S的關系圖,見圖2~圖4。

圖2 水泥生料配比與fCaO關系

由圖2可見,在1 400 ℃煅燒溫度下,各原料配比均能滿足fCaO含量要求,其中3#試驗結果中fCaO為1.53%,略高于其他配方,但其配比的固廢總摻入量為28%,低于其他配比30%的固廢總摻入量。

圖3 水泥生料配比與C3S關系

圖4 水泥生料配比與C3S+C2S關系

由圖3、圖4可見,各配比生料煅燒后C3S、C2S的含量均較優,相比較2#的綜合指標最優,C3S可達56.22%(一般要求≥50%),C3S+C2S達75.24%,fCaO=1.08%,4#的試驗結果相對較差。

根據上述試驗結果,水泥生料的最佳配比應為:石灰粉配入量70%,尾礦配入量17%~18%,鋼渣配入量12%~13%,其中配方1#、2#、5#符合最佳水泥生料配比。

2.3 煅燒時間優化試驗

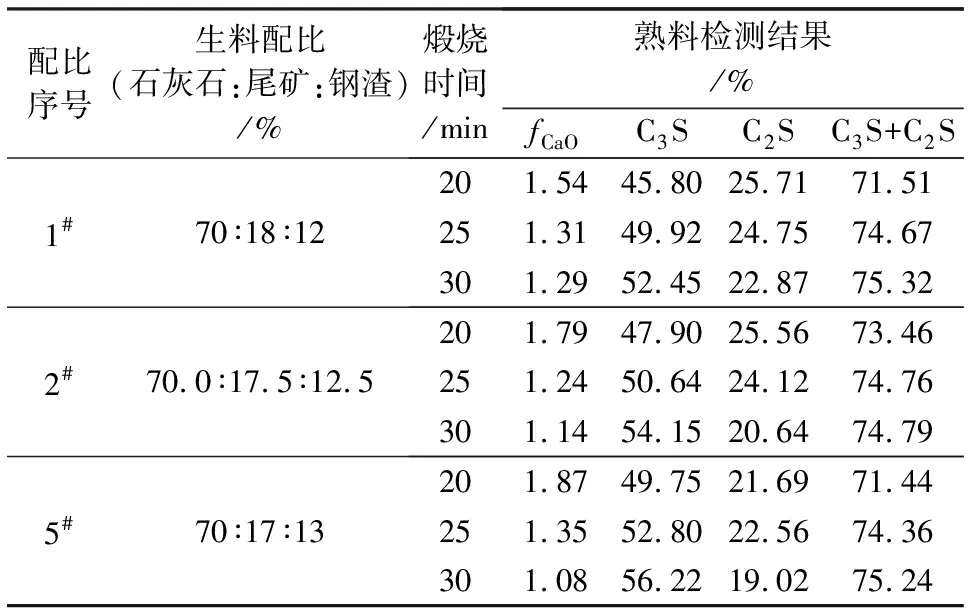

試驗采用在1 400 ℃下1#、2#、5#生料配方采用不同的煅燒時間進行試驗,試驗結果見表8。

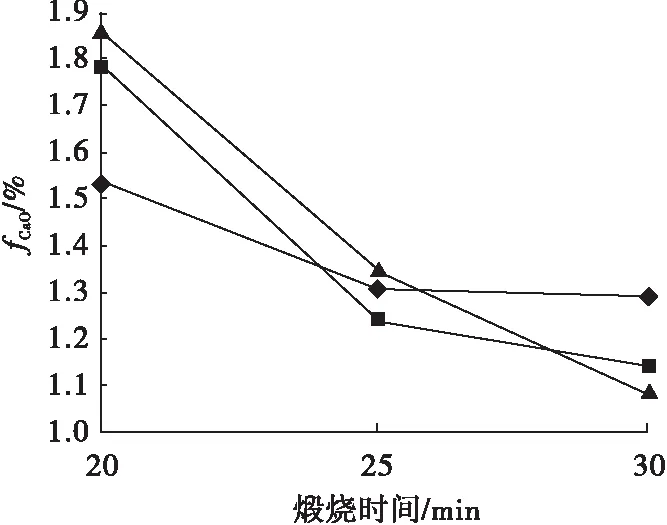

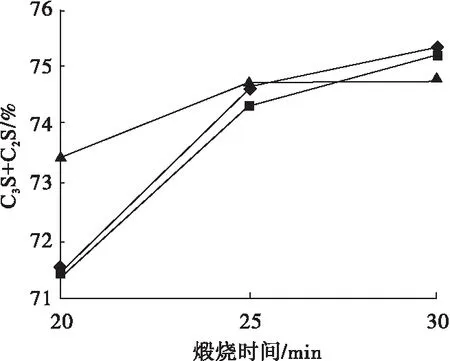

根據表8得出煅燒時間與fCaO、C3S+C2S的關系,分別見圖5、圖6。

由表8和圖5、圖6可知,配方不同的3個水泥生料原料,經1 400 ℃恒溫煅燒25~30 min,均能獲得質量達標的硅酸鹽水泥熟料。其中,以5#熟料的指標最好,煅燒25 min時,其fCaO為1.35%、C3S+C2S含量為74.36%,雖然煅燒30 min可降低fCaO含量到1.08%,但延長煅燒時間將大大增加產品能耗、成本,所以確定25 min為最佳煅燒時間,5#配方可作為試驗最佳方案。該方案生料配方比石灰粉、尾礦、鋼渣為70%∶17%∶13%。同時,該配比石灰石利用率為70%,工業固廢利用率為30%。

表8 優選配方生料1 400 ℃不同煅燒時間試驗結果

圖5 煅燒時間與fCaO關系

圖6 煅燒時間與C3S+C2S關系

2.4 試驗最佳方案熟料樣品制備和檢測

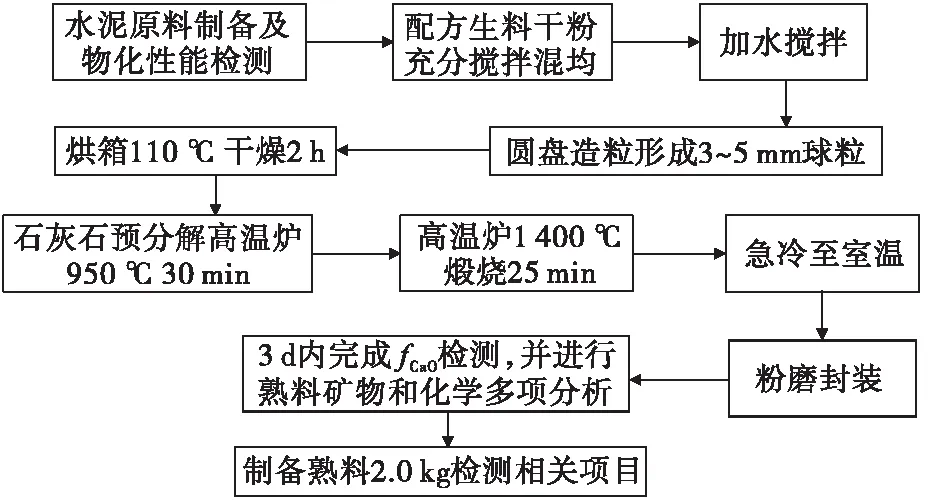

根據上述試驗最佳工藝參數,石灰石、尾礦、鋼渣配比為70%∶17%∶13%,煅燒溫度為1 400 ℃,煅燒時間為25 min,進行試驗室量產并進行最終水泥熟料的檢測,量產工藝路線見圖7。

據建筑工程產品質量檢測要求,檢測熟料C3A項目需樣品2.0 kg。為此,需制備顆粒生料3.5 kg以上。制備過程是將生料裝入坩堝,置入高溫爐于950 ℃煅燒 30 min,出爐后自然冷卻。然后將坩堝置入1 400 ℃電爐中煅燒25 min,出爐急冷后磨粉、裝袋供熟料礦物分析和化學組成分析之用。

圖7 量產試驗工藝流程

2.5 水泥熟料的綜合檢測結果

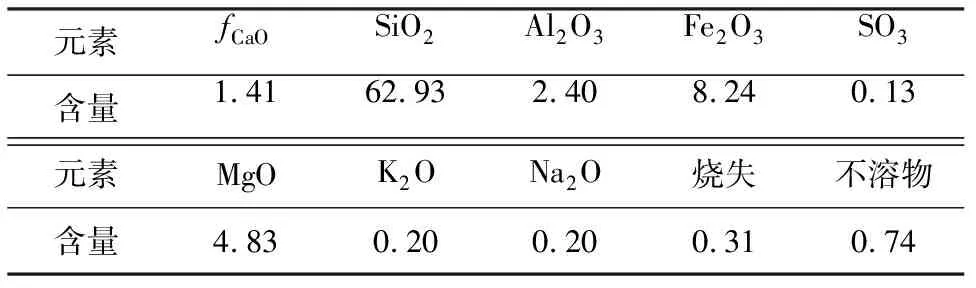

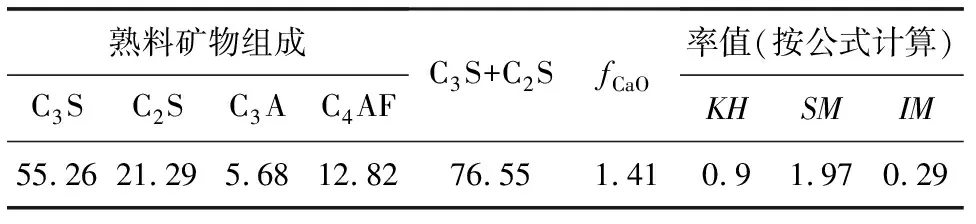

根據上述試驗最佳工藝參數,進行試驗室量產并進行最終水泥熟料的檢測。最終試驗熟料樣品化學組成見表9,礦物組成見表10。

表9 最終試驗熟料樣品化學組成 %

表10 最終試驗熟料樣品礦物組成 %

由表10、表11可知,水泥熟料的基本化學性能滿足《硅酸鹽水泥熟料》(GB/T 21372—2008)標準要求,由此可預見該熟料的使用性能較好。

3 結 論

(1)利用鐵尾礦燒制硅酸鹽水泥熟料,通過試驗確定了最佳工藝參數,石灰粉、尾礦、鋼渣配比為70%:17%:13%,煅燒溫度為1 400 ℃,煅燒時間為25 min。

(2)通過確定的最佳工藝參數,進行試驗室量產后檢測,水泥熟料的基本化學性能滿足《硅酸鹽水泥熟料》(GB/T 21372—2008)標準要求。

參 考 文 獻

[1] 余春剛,李心繼,趙仁應,等.梅山鐵尾礦代替鐵粉研制優質水泥熟料[J].水泥工程,2008(5):19-23.

[2] 武洪明.水泥熟料率值及其在配料中的應用[J].中國水泥,2013(5):19-23.