格拉斯哥金礦載金炭處理方案對比與生產實踐

付先榮 喬占瑞

(江西省核工業地質局二六八大隊)

隨著我國改革開放的不斷深入,國民經濟高速發展,對資源產品的需求逐漸上升。進入21世紀后,黃金在世界經濟中仍發揮著重要的作用。鑒于金礦投資的高回報率,導致眾多投資者將資金轉向資源品質更好的海外,海外金礦的投資成為許多中資企業的重要選擇。

根據目前非洲各國的經濟結構,非洲各國的經濟發展主要以資源開發為主。非洲的礦產資源十分豐富,并與我國具有很強的互補性[1]。根據我國“一帶一路”發展戰略的部署,我國很多國企和私企都積極走出去,投入非洲礦產資源的開發利用。

津巴布韋格拉斯哥金礦采用重選+池浸(活性炭吸附)的選礦生產工藝,由于日處理量較小,需要解吸的載金活性炭量少,從經濟的角度考慮,從國內購買成套的解吸電解設備不經濟。為此,選礦技術人員結合津巴布韋當地的生產現狀,并吸取了國內部分礦山焚燒載金炭的相關經驗,特別是長春黃金研究院研制的活性炭灰化爐及澳大利亞等國焚燒載金炭的成功經驗[2],結合格拉斯哥金礦的生產實際,研制出了新的載金炭焚燒爐及其冶煉工藝,并成功的應用于工業生產。生產實踐證明,載金炭焚燒冶煉具有可就地取材,制作容易,操作簡便,焚燒效果好,1次冶煉回收率達97%~99% 等特點。載金炭焚燒冶煉技術成功地應用于生產實踐,得到了津巴布韋當地華人礦業同行的認可與應用。

1 載金炭處理方案對比分析

結合津巴布韋黃金生產的實際情況,格拉斯哥金礦載金炭處理有3種可選方案:①外委解吸;②自行購買解吸電解設備(由于設備投資大,暫不進行對比分析);③自行制配載金炭焚燒冶煉設備。

外委活性炭解吸工藝因活性炭可重復利用,按照活性炭10次折舊計算成本,活性炭焚燒冶煉按照1次計算成本。活性炭采用國內購買的椰殼活性炭,運至格拉斯哥金礦的費用為1 850美元/t。經過格拉斯哥金礦兩年的生產實踐,以200 kg活性炭為例,進行載金炭外委解吸和載金炭焚燒冶煉方案的經濟對比分析,分析結果見表1。

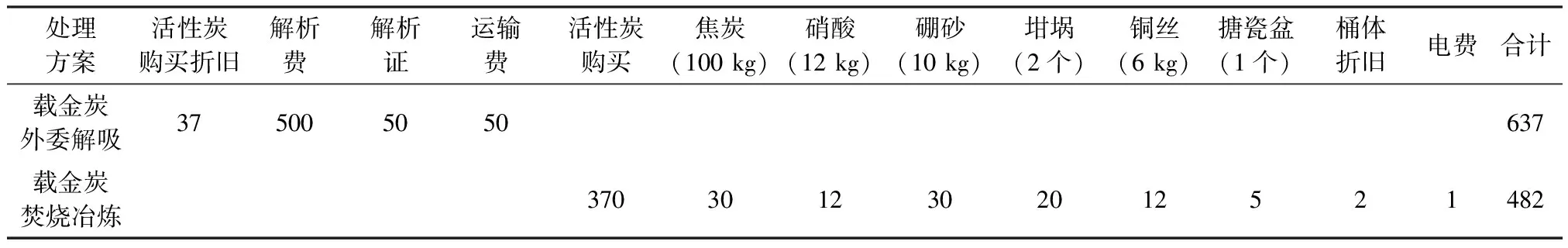

表1 載金炭處理方案經濟對比分析 美元

由表1可知,200 kg載金炭外委解吸成本需要637美元,200 kg載金炭焚燒冶煉成本只需要482美元,所以載金炭焚燒冶煉比外委解吸成本更低。載金炭外委解吸需要將載金炭運送至解吸廠,運輸途中乃至解吸電解時都會存在較大的安全隱患,而載金炭的焚燒在廠區內,對于載金炭的安全更有保障;綜上所述,載金炭焚燒冶煉比外委解吸在經濟上更合理,且安全性更高。

2 載金炭焚燒生產實踐

2.1 載金炭預處理

載金炭焚燒前必須進行一定的準備工作。將載金活性炭取出,用清水洗凈其中的泥沙和石子等雜物,然后將洗凈的載金炭裝入透水的袋子中,放在陽光下盡量降低水分。載金炭水分太大會延長焚燒時間,不利于減少勞動強度,從而增加生產成本。

2.2 焚燒爐制作

焚燒爐由3部分組成,底部為鼓風系統,中部為焚燒系統,上部為簡易收塵系統。底部通風系統用φ38 cm×58 cm的氰化鈉桶,在距離桶底10 cm的側面焊接一根內徑為50 mm長度為80 cm的鐵管作為通風管,通風管與1臺150 W的鼓風機連接。中部焚燒系統同樣用φ38 cm×58 cm的氰化鈉桶,在桶底部用鐵釘鉆出諸多直徑為3~6 mm的孔。在底部與中部筒體之間的縫隙用膠泥進行密封。上部煙塵收集室用φ44 cm×44 cm的鐵桶倒扣于燃燒桶之上,在燃燒系統氰化鈉桶頂部與上部煙塵收集鐵桶之間留有10 cm的孔隙,以便于廢氣的排出和煙塵收集。利用現有的廢舊氰化鈉桶制造出的焚燒爐結構簡單、經濟實惠,適合現場生產。此焚燒爐單臺24 h處理能力為80~120 kg。

2.3 載金炭焚燒步驟及注意事項

焚燒時,先將木塊點燃,待其燃燒旺盛后放入燃燒室的桶底作為底火,在桶底有底火的情況下,為了縮短載金炭被點燃的時間,用含水量低的載金炭將燃燒的木塊完全覆蓋。在燃燒室底部從小到大逐步通風,直至載金炭燃燒至“旺火”。用大鐵勺向燃燒室筒體四周間斷添加載金炭,使燃燒室筒體中間流出“火心”以便逸出燃氣,防止因為載金炭過多導致“爆燃現象”,致使載金炭飛濺,造成載金炭灰的損失。在焚燒后期應減小風量,使火燃燒相對較小且不會造成載金炭飛濺,直至無火,載金炭焚燒完畢。載金炭焚燒后的載金炭灰呈現膠結狀,待冷卻后加入適量無水硼砂清理干凈焚燒筒體,從而降低載金炭灰的損失,同樣更加有利于坩堝冶煉。載金炭焚燒的關鍵在于減少載金炭灰的損失,從而降低金屬量損失,提高回收率。

3 炭灰冶煉

3.1 焦炭爐制作與使用

焦炭爐因為其制作簡單、堅固耐用、成本較低,是小型冶煉不可缺少的設施。焦炭爐的制作采用φ56 cm×90 cm的柴油桶,將柴油桶沿頂部割開,沿著柴油桶內壁用膠泥和耐火磚砌筑,距離桶底24 cm 的耐火磚上部鋪設孔徑為3 cm的粗鐵絲網,鐵絲網下部為送風及爐灰收集室,鐵絲網上部為焦炭燃燒及冶煉室,柴油桶上部為煙氣出口。鐵絲網下部采用直徑50 mm的鐵管焊接1個通風管,并在鐵絲網下部的鐵桶側面切割一塊20 cm×20 cm的爐灰清理窗口,此窗口做成可以開關的結構,用來控制通風量的大小從而控制爐溫。該焦炭爐的主要特點是結構簡單、堅固耐用,同時也有利于焦炭充分燃燒,坩堝升溫快,爐渣灰易清理,坩堝取放較為方便。

焦炭爐生火采用木柴將焦炭點燃的方法,該方法需注意幾個非常關鍵的問題,由于焦炭點燃需要較長時間,所以必須放入足夠的木柴,以保證焦炭能夠被順利點燃。在木炭點燃焦炭期間,應該打開底部爐灰清理窗口減小通風量,以在同樣的木炭條件下,獲得更長的燃燒時間。如通風量大,木柴在很短時間就會燃燒完全,而焦炭還未被點燃。當焦炭被點燃后,應加大風量,促進焦炭燃燒,從而獲得更高的冶煉溫度。

3.2 炭灰配料

載金炭焚燒出的載金炭灰有30%左右呈灰分狀態,有70%左右呈膠結狀態。為了載金炭灰更好的熔煉,縮短熔煉時間,將膠結狀態的載金炭灰進行打碎配料,將配好料的載金炭灰放入經過預熱的20#石墨坩堝。經過不斷試驗,采用每100 g載金炭灰添加無水硼砂50 g,硝石10 g的配料比例。此種以硼砂為主的配料,其熔煉效果較好。

3.3 炭灰熔煉

坩堝裝料前必須檢查,首先將坩堝在700~800 ℃ 溫度下預熱30 min,防止因加熱不均導致坩堝破損,確保坩堝無異常時再裝料。焦炭爐內應填加足量焦炭,防止因焦炭不足導致載金炭灰無法充分熔融,從而引發干爐現象。通過實踐經驗,每次裝料必須低于坩堝上沿20 mm左右,并用硼砂覆蓋,方可給焦炭爐送風加速升溫。隨著爐溫不斷升高,裝料開始熔化。融化后分批補加填料,并觀察爐料熔化及爐火情況,保證熔料不得溢出,待熔料完全熔化后停止送風。用細木棍不斷攪動坩堝上表層,防止熔料外溢和排出氣體。必要時再加少量無水硼砂繼續攪動熔煉,直至造渣完成,停止通風,待熔池表面平穩后方可出爐與澆鑄。獲得的合質金純度為30%~45%,載金炭灰的1次冶煉回收率達97%~99%。

3.4 合質金提純

對于合質金的提純分離,主要參照化學精煉中的硝酸分銀法,但在津巴布韋采購銀較昂貴。通過分析,根據硝酸分銀法的提純原理,結合相應的化學知識,將硝酸分銀法所需要的銀用銅替代。金銅分離的主要步驟分為兩步:①為補加金屬銅選擇補加銅的工藝方法,主要是為了降低金銅合金中金的含量,將金銅合金與補加銅熔融后潑珠,得到金銅合金顆粒。補加銅與合質金質量比例不低于3∶1,否則會影響后期硝酸除雜。②硝酸溶浸與洗滌。其反應機理為:

Cu+4HNO3(濃)=Cu(NO3)2+2H2O+2NO2↑

(1)

3Cu+8HNO3(稀)=3Cu(NO3)2+4H2O+2NO↑

(2)

將潑珠得到的金銅合金顆粒置于搪瓷盆中加入濃硝酸,間斷加溫與洗滌。一般硝酸溶解6~7次,溫度為80~100 ℃,洗滌次數為5~8次。加溫的目的在于加快金銅合金與硝酸的反應速度,洗滌目的為除去酸溶后溶液中的Cu(NO3)2及其他金屬雜質。最后一次溶浸的標志是硝酸呈白色氣體狀態散出,且硝酸與搪瓷盆中的物品無反應。然后用熱水洗滌至溶液pH值為7,最后倒凈洗水,用小火慢慢烘干金粉。將烘干后的金粉加入適量硼砂,再轉入經過預熱檢查合格的小石墨坩堝中,然后置入焦炭爐中熔煉,最后鑄錠。按上述火法熔煉載金炭灰,潑珠水淬法分離金銅合金,多次酸溶與洗滌,然后熔煉鑄錠,最終獲得了含量為98%~99.6%的金錠。

4 載金炭焚燒及冶煉實例

格拉斯哥金礦每次載金炭量為200~250 kg,一般冶煉材料耗量為:焦炭80 kg,硝酸12 kg,硼砂10 kg,硝石2 kg,銅絲6 kg,20#坩堝2個,搪瓷盆1 個。

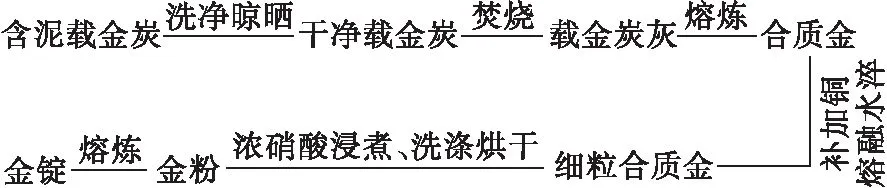

(1)載金炭焚燒及冶煉工藝流程為:

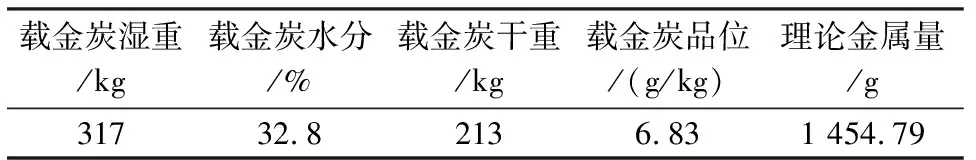

金錠載金炭預處理:載金炭取出,用清水洗凈,將洗干凈的載金炭裝入透水的蛇皮袋中進行晾曬,然后對載金炭進行稱重,并取樣測試水分和化驗品位。載金炭焚燒前技術指標見表2。

表2 載金炭焚燒前技術指標

(2)載金炭焚燒。焚燒前,應盡量減少水分以縮短焚燒時間,焚燒過程中應通過觀察焚燒室載金炭的燃燒情況,逐步調整送風量的大小。添加載金炭時應采用間斷填料法,特別是最后剩余載金炭不多的情況下,一定要控制小風量,以最大限度減少載金炭灰的損失。在清理焚燒爐時應摻入適量無水硼砂,這樣不僅能減少載金炭灰的損失,更加有利于載金炭灰的熔煉。載金炭灰重量為16.36 kg,是原載金炭重量的7.68%。

(3)載金炭灰冶煉。將載金炭灰按一定比例與硼砂、硝石混勻進行冶煉。爐內應添加足量焦炭,通過送風量控制爐溫,同時調整間斷填料和除雜直接的關系。熔煉造渣過程中,造渣的顏色應多為黑色,造渣為黑色表明具有較高的冶煉回收率,金的冶煉損失小。獲得合質金總重量為3 750.45 g,合質金理論含金量為38.79%。

(4)合質金提純采用硝酸分銅法。潑珠水淬法分離金銅合金中的金與其他雜質金屬,一是必須控制好金銅合金與補加銅的配料質量比,即金銅合金與補加銅之比為1∶(3~3.5)。二是潑珠過程中保持水在低溫狀態,即用深度>50 cm的鐵桶盛滿水,并用木棒持續不斷攪動,通過加速水的旋轉,使水溫保持在相對較低的水平。三是在向冷水中傾倒熔化狀態的合質金(潑珠)時,應采用較小的流量,最好以細流線狀,從而易于得到顆粒均勻、大小適宜的金銅合金顆粒,易于硝酸除雜。將金銅合金顆粒裝入搪瓷盆中,加入濃硝酸浸煮并洗滌,得到金泥,將金泥用溫火慢慢烘干金粉。

(5)金粉烘干鑄錠,烘干后的細粒金粉與硼砂混合均勻,盛入已經預熱、檢查合格的坩堝。嚴格控制好金粉熔煉時間,時刻觀察熔化狀態及爐火溫度。時間過長將燒穿坩堝,造成事故。金粉熔煉過程中,熔煉時間和坩堝中的熔融狀態相結合,以確保金粉熔化及鑄錠成功,根據經驗,一般金粉熔煉時間為20~30 min,最終獲得金錠重量為1 462.8 g,金錠純度為98.45%,純金質量為1 440.13 g,載金炭焚燒冶煉綜合回收率為98.99%。

以處理213 kg的載金炭所得載金炭灰為例,載金炭焚燒冶煉鑄錠成本為482美元,每千克炭的綜合成本為2.26美元。若將載金炭送到解吸廠解吸電解,總費用為637美元,每千克炭的綜合成本為2.99美元。相比之下,采用載金炭焚燒的提金工藝不僅有成本低的優勢,而且也可取得較好的技術指標。

5 結 語

(1)格拉斯哥金礦采用載金炭焚燒—載金炭炭灰熔煉—合質金提純—金粉熔煉鑄錠的工藝技術,通過兩年的生產實踐證明,該冶煉工藝得到了成功應用。

(2)該工藝技術雖為手工操作、勞動強度大,但由于制作簡單、可就地產金、冶煉時間較短、資金周轉快、技術指標高、有利于企業經營。

(3)該生產工藝技術具有投資少、成本低、簡單實用,特別是對于在非洲投資的小型金礦具有一定的借鑒意義。

參 考 文 獻

[1] 張 華.我國對非洲礦業投資的戰略[J].中國礦業,2009,18(7):19-32

[2] 李國中,何新春,李世禎.載金炭焚燒及冶煉的生產實踐[J].黃金,2001,22(4):41-43