基于STM32和PWM的鋰離子電池檢測系統設計和研究

楊保亮 楊守良

摘 要: 隨著電子產品的普及和鋰電池應用的增多,對鋰離子電池的檢測系統提出了更高的要求。文中提出一種基于STM32和PWM的鋰離子電池檢測系統,其采用雙層分布式結構,即工控機與微處理器分別作為上位機與下位機。充放電技術為脈沖寬度調制,控制策略為閉環負反饋,底層為可擴展的模塊化檢測平臺,從而根據要求設定程序以完成多種工步的檢測。文中對檢測系統的總體設計方案進行介紹,并設計了鋰電池的充放電、信號采集等控制模塊,最后運用實驗對所設計的系統進行了驗證。結果表明,該系統具有可靠性與精度高、響應速度快、操作方便的優點,能滿足鋰電池檢測系統的程序設定與多工步檢測。

關鍵詞: STM32單片機; PWM; 鋰離子電池; 脈沖寬度調制; 分布式控制; 閉環負反饋

中圖分類號: TN304.6?34; TP393 文獻標識碼: A 文章編號: 1004?373X(2018)12?0120?04

Abstract: The popularization of electronic products and the increase of lithium?ion battery application set a high requirement for the detection system of lithium?ion batteries. Therefore, a lithium?ion battery detection system based on STM32 and PWM is proposed in this paper. The system adopts the double?layer distributed structure with the IPC as the upper computer and microprocessor as the lower computer respectively. In this system, programs are set according to the requirements of the charge and discharge technology being used for pulse width modulation, the closed?loop negative feedback being used as the control strategy, and the extensible modularized detection platform being put at the bottom level, so as to accomplish the detection of multiple process steps. The overall design scheme of the detection system is introduced, and control modules such as charge and discharge module and signal acquisition module are designed. An experiment was carried out to verify the system designed in this paper. The results show that the system has the advantages of high reliability and precision, fast response speed, and easy operation, which can meet the requirements of program setting and detection of multiple process steps.

Keywords: STM32 MCU; PWM; lithium?ion battery; pulse width modulation; distributed control; closed?loop negative feedback

0 引 言

近年來電子產品逐漸普及,使得鋰離子電池應用范圍逐漸變廣[1],且電子產品的高能量密度、高循環壽命與高轉換效率等的要求對鋰離子電池的檢測系統提出了更高的要求[2?4]。本文提出了一種基于STM32和PWM的鋰離子電池檢測系統,其采用雙層分布式結構,即工控機與Cortex?M3微處理器[5]分別作為上位機與下位機。充放電技術為脈沖寬度調制,控制策略為閉環負反饋,底層為可擴展的模塊化檢測平臺,從而根據要求設定程序以完成多種工步的檢測。其中,運用上位機來對電池充放電參數進行設定,用其過程進行控制,所以當問題出現時能夠及時停止。同時,系統內設置有保護電路,能夠對過電壓、欠電壓、過電流等情況進行保護。本文對檢測系統的總體設計方案進行介紹,并設計了鋰電池的充放電、信號采集等控制模塊。最終,運用實驗對本文所設計的系統進行驗證。結果表明,該系統具有可靠性與精度高、響應速度快和操作方便的優點,能夠滿足鋰電池檢測系統的程序設定與多工步檢測。

1 檢測參數和方案設計

對電池的性能檢測是對電池的電壓、電流、溫度以及容量等電性能與存儲性能進行檢測,以此判斷電池的狀態是否符合國標的基本參數指標。并對其進行篩選評級,得到合格的鋰電池[6]。挑選時需要盡可能的選擇參數一致的電池,以使得其組合使用時可獲得最佳性能。鋰電池的性能參數除了電壓、電流、容量的常規性能,還包括可靠性能與安全性能。其中,不能直接測量容量性能,其是通過放電的恒電流值與放電時間的乘積進行計算的[7?10]。

該系統雙層結構中的上位機主要是用戶管理層,其基于工控機是用以實現遠程操作檢測平臺和人機交互的,最多可操作的檢測平臺數為32個。上位機與現場檢測平臺控制器間的通信方式為CAN總線,能夠實現指令的輸入、數據的存儲和信息的顯示等功能,最終完成信息集成控制。此外,CAN總線能夠將遠程檢測單元的各參數上傳給上位機。

本文所設計的系統結構圖如圖1所示。該系統能夠實時繪制鋰電池充放電曲線,存儲數據待檢測完成后可生成測試報告供檢測人員查看。

該系統是以ST公司的Cortex?M3核微處理器STM32F103VCT6為下位機控制器,下位機負責管理現場檢測單元、電池充放電等控制,是系統的核心部分。系統通過下位機接收來自CAN總線解析的上位機指令,并采用閉環負反饋管理鋰電池充放電,負反饋控制方式能夠增加系統充放電精度與可靠性。以上操作處理完成之后,將發送控制模塊控制指令來完成具體的信號采集等功能。

2 檢測系統硬件設計

2.1 充放電控制模塊

鋰離子電池的檢測過程包括充電、放電、暫停放置環節,且會循環進行。充電過程為先恒流再恒壓充電,放電過程為恒流放電。

本文所設計系統含有8個檢測平臺,每個檢測平臺為充放電、數據采集電路的8個檢測單元。本系統將220 V交流電轉換為48 V直流電,再進行降壓以滿足鋰離子電池充放電的電壓、電流要求。上位機發送的充電控制指令在STM32控制器中處理,處理完成之后在降壓控制器中進行恒壓、恒流充電和放置的模式轉換。

本系統的放電電路為根據流程STM32控制器,控制大功率耗能電阻實現恒流放電。在充放電的同時,系統通過數據采集電路采集的電壓、電流等信號來進行實時反饋,再利用PID算法調節反饋值與給定值間的誤差以實現恒壓、恒流充放電控制。圖2為系統充放電控制圖。

圖中充電電路由3部分構成,分別為TL494 PWM控制器、DC/DC電壓變換和MOS管驅動電路。圖3為其原理圖。

TL494 PWM控制器進行閉環控制負反饋,使得在片內9,10兩個引腳上產生脈寬調制信號PWM1,PWM2。其是隨著鋰離子電池內部電壓電流而變化的,并被MOS管驅動電路控制著導通與截止。MOS管驅動電路的驅動方式為單端隔離,圖中T2為隔離變壓器,PWM1,PWM2脈寬調制信號控制Q1~Q4交替導通與截止,Q5,Q6 MOS的導通與截止是由隔直變壓器T1二次側輸出的脈沖信號來控制的。DC/DC電壓變換電路是輸入DC 48 V電壓,并進行逆變所產生的等幅正負方波電壓信號。方波交流電壓經T2降壓之后通過D11,D12,L7,C16所構成的整流濾波電路,最終變換為DC 0~5 V電壓。

2.2 信號采集模塊

信號采集模塊用以實現實時檢測鋰電池的電壓、電流和溫度,并將結果傳遞給上位機以顯示鋰電池參數變化,進而實現電池狀態的監控。

圖4為信號采集模塊流程圖,具體描述為采集鋰電池待測信號,接著經過信號調理電路、A/D轉換電路到達現場控制器。最終,傳遞到上位機實現對信號的處理。

1) 信號采樣與調理電路。因鋰電池充放電電流小,極易受到周圍噪聲的影響。因此,在鋰電池的負極串聯采樣電阻實現對其電流信號的采集,并將得到的電壓進行放大、調理。采集到的鋰電池的端電壓可直接作為采樣電壓。測量電池負端串聯的電阻兩端電壓,實際檢測電阻中最大電流為2.5 A,最大壓差為±0.05 V。正負分別代表充電與放電范圍,最小電流為0.05 A,壓差為±0.001 V。因此,本文采用兩級放大電路實現電壓的50倍放大,最大壓差也相應放大50倍,然后再補償電壓,采樣電壓范圍滿足A/D轉化范圍。圖5為一級放大電路示意圖。

反向比例放大電路構成二級放大電路,電路中需加入RC低通濾波電路以去除調理中的尖峰干擾。

2) A/D轉換電路。現場檢測中采集8塊鋰電池的電壓、電流信號共16路數據為一組信號。因此,選取的A/D轉換芯片為有16個模擬輸入接口的AD5590,其具有A/D,D/A轉化功能。該系統中的A/D轉換功能負責將采樣到的充放電過程的信號進行數字量化;D/A轉換功能則負責充放電的電壓、電流輸出。AD5590通過模擬SPI接口實現與控制STM32的I/O接口的半雙工通信。

3 系統測試

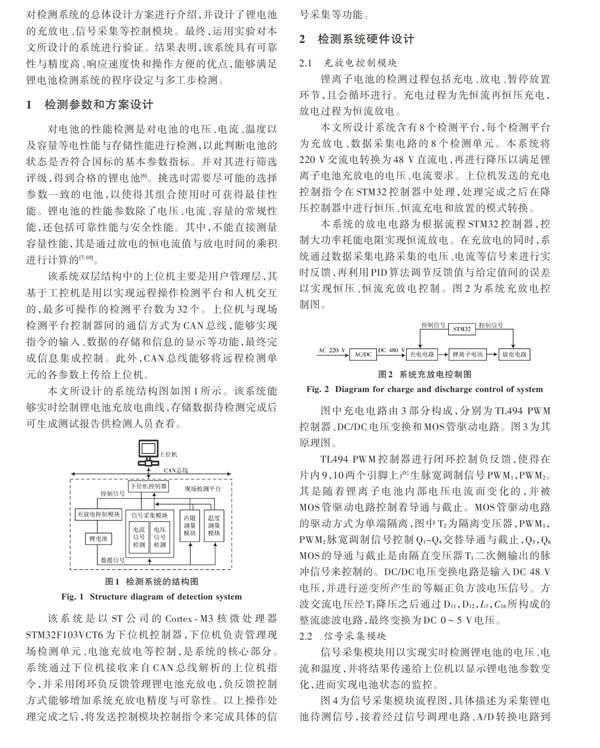

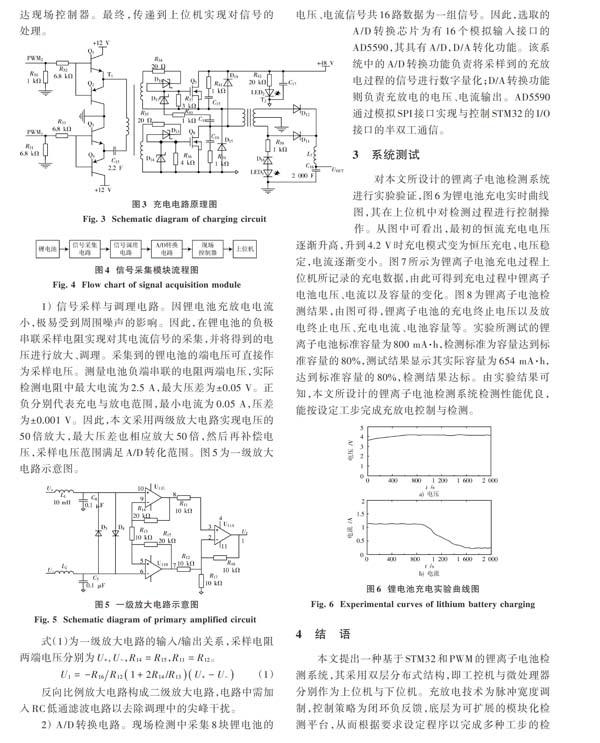

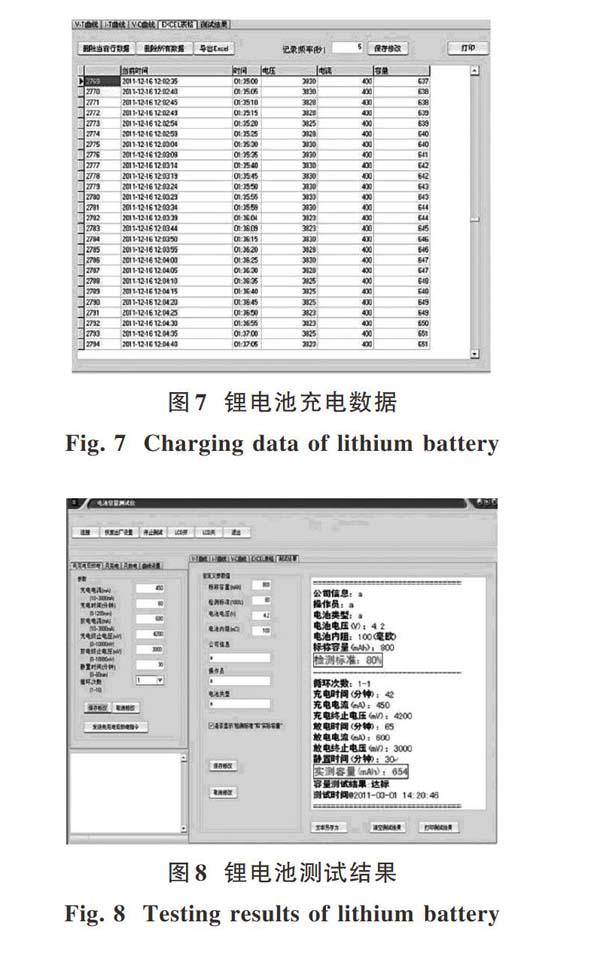

對本文所設計的鋰離子電池檢測系統進行實驗驗證,圖6為鋰電池充電實時曲線圖,其在上位機中對檢測過程進行控制操作。從圖中可看出,最初的恒流充電電壓逐漸升高,升到4.2 V時充電模式變為恒壓充電,電壓穩定,電流逐漸變小。圖7所示為鋰離子電池充電過程上位機所記錄的充電數據,由此可得到充電過程中鋰離子電池電壓、電流以及容量的變化。圖8為鋰離子電池檢測結果,由圖可得,鋰離子電池的充電終止電壓以及放電終止電壓、充電電流、電池容量等。實驗所測試的鋰離子電池標準容量為800 mA·h,檢測標準為容量達到標準容量的80%,測試結果顯示其實際容量為654 mA·h,達到標準容量的80%,檢測結果達標。由實驗結果可知,本文所設計的鋰離子電池檢測系統檢測性能優良,能按設定工步完成充放電控制與檢測。

4 結 語

本文提出一種基于STM32和PWM的鋰離子電池檢測系統,其采用雙層分布式結構,即工控機與微處理器分別作為上位機與下位機。充放電技術為脈沖寬度調制,控制策略為閉環負反饋,底層為可擴展的模塊化檢測平臺,從而根據要求設定程序以完成多種工步的檢測。文中對檢測系統的總體設計方案進行介紹,并設計了鋰電池的充放電、信號采集等控制模塊,最后運用實驗對本文所設計的系統進行驗證。結果表明,該系統具有可靠性高、響應速度快、操作方便、精度高的優點,滿足鋰電池檢測系統的程序設定與多工步檢測。

參考文獻

[1] 多智華,李革臣.模糊論在電池分類器中的應用[J].電池,1998,28(3):117?119.

DUO Zhihua, LI Gechen. Fuzzy theory applied in battery classificatory [J]. Battery bimonthly, 1998, 28(3): 117?119.

[2] 李新海,胡傳躍,郭華軍,等.商品化鋰離子電池的電化學特性[J].電池,2004,34(4):273?275.

LI Xinhai, HU Chuanyue, GUO Huajun, et al. Electrochemical characteristics of commercial lithium?ion batteries [J]. Battery bimonthly, 2004, 34(4): 273?275.

[3] 韓華勝.大容量鋰電池化成檢測系統硬件設計與實現[D].成都:電子科技大學,2012.

HAN Huasheng. Hardware design and implementation of a large capacity lithium battery detection system [D]. Chengdu: University of Electronic Science and Technology of China, 2012.

[4] 楊福賀.鋰離子電池安全性檢測實驗平臺的設計與實現[D].成都:電子科技大學,2013.

YANG Fuhe. Design and implementation of an experimental platform for the safety detection of lithium?ion batteries [D]. Chengdu: University of Electronic Science and Technology of China, 2013.

[5] 關健生.基于STM單片機的智能鋰電池組平衡充電器設計[J].通信電源技術,2014,31(6):68?69.

GUAN Jiansheng. Design of intelligent balance charger for lithium battery pack based on STM MCU [J]. Telecom power technology, 2014, 31(6): 68?69.

[6] 呂東生,李偉善,劉煦,等.鋰離子嵌脫的交流阻抗模型[J].電池,2003,33(5):326?327.

L? Dongsheng, LI Weishan, LIU Xu, et al. AC impedance models for deinsertion and insertion of Li+ [J]. Battery bimonthly, 2003, 33(5): 326?327.

[7] 楊才山.鋰離子電池智能測試系統的研究與實現[D].哈爾濱:哈爾濱理工大學,2011.

YANG Caishan. Research and implementation of the intelligent Lithium?ion battery test system [D]. Harbin: Harbin University of Science and Technology, 2011.

[8] 崔張坤,梁英,龍澤,等.鋰電池組單體電壓檢測系統設計[J].電源技術,2013,37(1):41?42.

CUI Zhangkun, LIANG Ying, LONG Ze, et al. Lithium battery cell voltage detection system [J]. Chinese journal of power sources, 2013, 37(1): 41?42.

[9] 張東華,馬燕,陳思琪,等.鋰電池模型參數估計與荷電狀態估算研究[J].武漢理工大學學報(信息與管理工程版),2015,37(2):179?182.

ZHANG Donghua, MA Yan, CHEN Siqi, et al. Parameter analysis method for lithium?ion battery circuit model and state of charge estimation [J]. Journal of Wuhan University of Technology (Information & management engineering), 2015, 37(2): 179?182.

[10] 蔣正萍.智能單片線性鋰離子電池充電器IC設計[J].現代電子技術,2011,34(18):175?177.

JIANG Zhengping. Design of monolithic linear IC for lithium?ion battery charger [J]. Modern electronics technique, 2011, 34(18): 175?177.