華北油田楊稅務潛山內固井技術

和建勇, 李擁軍, 宋元洪, 崔樹清, 馬倩蕓, 唐鴻斌, 李歡

(1.渤海鉆探工程有限公司第一固井分公司,河北任丘 062550;2.華北油田公司勘探事業部,河北任丘 062550;3.渤海鉆探工程有限公司工程技術研究院,天津 300457)

河西務潛山帶位于廊固凹陷東部,是受河西務斷層、楊稅務斷層控制的“地壘”型潛山帶,整體呈南高北低、東高西低的構造背景,潛山頂部主要為中奧陶統,包括峰峰組(O2f)、上馬家溝組(O2s)、下馬家溝組(O2x)、亮甲山組和冶里組地層,潛山內幕則發育寒武系、青白口系、薊縣系等碳酸鹽巖地層;潛山頂面之上依次由石炭系—二疊系和古近系覆蓋[1]。隨著潛山油氣藏勘探開發程度的不斷提高,潛山油藏年產量急劇下降,為進一步發現潛山內高效油氣儲量,華北油田在冀中坳陷廊固凹陷楊稅務潛山構造先期部署了安探1X、安探2X、安探3等3口重點探井,目的是為了探明上馬家溝、下馬家溝、亮甲山組油氣儲量。在潛山內固井,固井質量直接影響大型體積壓裂求產效果。因此固井作業成為楊稅務潛山開發的關鍵工序之一。楊稅務潛山內地質條件復雜,地層壓力系數為0.94~1.09,存在多套活躍油氣層共存、埋藏深、易漏失、地溫梯度高、小井眼小間隙、尾管封固段長、對水泥環完整性要求高等特點,給潛山內φ127 mm尾管固井帶來極大的風險,固井施工安全和固井質量難以保證。針對以上固井難點,結合安探1X井、安探3井φ127 mm尾管固井出現的憋高壓、固井工具失效等復雜情況,探索出一套提高華北油田深層潛山內固井質量的工藝技術,該技術在安探2X井φ127 mm尾管和安探4X井φ177.8 mm尾管固井推廣應用,為今后華北油田楊稅務潛山內固井提供技術支撐。

1 井身結構

楊稅務潛山構造井身結構為:一開使用φ444.5 mm鉆頭鉆至井深400 m,下入φ339.7 mm套管常規固井;二開使用φ311.1 mm鉆頭鉆至井深3 000~3 500 m,下入φ244.5 mm套管雙級固井;三開使用φ215.9 mm鉆頭鉆至井深4 800~4 900 m,下入φ177.8 mm套管尾管固井;四開使用φ152.4 mm鉆頭鉆至井深5 500~5 900 m,下入φ127 mm套管尾管固井,再使用φ177.8 mm套管回接固井。

2 超深小間隙尾管固井難點

2.1 井底溫度高

水泥漿在高溫條件下穩定性差,高溫外加劑敏感性較強,水泥漿失水及稠化時間不易調節。先期部署的3口井,安探2X井井底靜止溫度195 ℃,尾管懸掛器位置靜止溫度150 ℃,要求封固地層上下溫差達到45 ℃,在大溫差條件下重合段水泥容易出現超緩凝現象[2],將嚴重影響后期作業。

2.2 尾管段長、環空間隙小

φ127 mm尾管固井裸眼井段理論水泥環厚12.7 mm,尾管懸掛器最大外徑為147 mm,水泥環厚度為5 mm,屬于小間隙尾管固井作業。通井作業中,由于井深、裸眼段長、環空間隙小,循環壓耗大,受壓力限制通井循環排量受限,裸眼大肚子井段沉砂驅替不干凈,固井過程中水泥漿的稠度較高,攜帶沉砂上返,易在重合段或小井眼井段發生環空憋堵,憋漏地層或管內預留水泥塞[3],造成水泥漿低返,達不到設計要求。

2.3 地層壓力系數低、油氣層活躍

潛山內地層壓力系數低,且油氣層活躍。由于地層承壓能力低,水泥漿密度和施工排量受到限制,下套管作業激動壓力和固井環空液柱壓力增加易造成井漏。安探1X和安探2X井分別在井深5 104.94 m、4 911 m鉆進過程中發生溢流,碰壓后起出中心管,管內外壓力平衡被破壞,易發生油、氣、水竄,嚴重影響固井質量[4]。

2.4 水泥環完整性要求高

固井作業后,采用體積壓裂技術增產,對水泥環的完整性要求更高。常規水泥石在體積壓裂條件下易破碎,壓裂過程中容易發生層間互竄。若上部回接井段固井質量較差,使得井口出現環空帶壓或冒油冒氣現象,周邊環境受到影響,井口裝備和作業人員的安全風險增加,嚴重影響油氣井的壽命。

3 超深小間隙尾管固井技術

3.1 井眼清潔技術

超深小間隙尾管模擬套管剛性合理選配鉆具組合,采用3個扶正器通井,扶正器外徑選擇φ146 mm。下鉆到底后,充分循環鉆井液,啟動所有的凈化設備,如振動篩、除砂器等,循環排量選擇環空返速達到1.2 m/s,循環處理鉆井液不少于2周,循環正常后配制8~10 m3黏度為150 s左右的高黏鉆井液,裹砂1次。高黏鉆井液中加入了纖維[5-6],其具有抗高溫性能,有助于清除井底及大肚子井段沉砂。起鉆之前注入的封閉漿禁止加入塑料小球潤滑,以免影響尾管懸掛器坐掛。

3.2 井下工具附件設計

1)懸掛器結構設計。φ127 mm尾管固井環空間隙小,理論設計增加懸掛器坐掛后過流面積,可降低循環阻力。安探3井φ177.8 mm尾管固井采用內嵌式卡瓦懸掛器,坐掛后過流面積比普通懸掛器增加34%[7],但下完套管后開泵困難,受循環壓力限制,循環排量達不到設計要求。分析原因認為內嵌式卡瓦懸掛器整體過流面積雖增加,但單孔尺寸減小,大顆粒的沉砂不能通過,循環和固井作業易發生憋堵等問題,影響固井施工安全。安探2X井選用普通懸掛器,配合井眼清潔技術,循環排量達到設計要求,保證了固井施工安全。

2)扶正器設計。φ127 mm尾管固井環空間隙小,如果裸眼段采用鉸鏈式彈性扶正器,管串下入過程中,扶正器易損壞,影響套管安全下入。因此,安探區塊直井采用整體彈弓彈性扶正器(見圖1(a)),外徑為φ152 mm,定向井采用套管旋流短節扶正器(見圖1(b)),外徑為φ146 mm,保證套管安全下入。

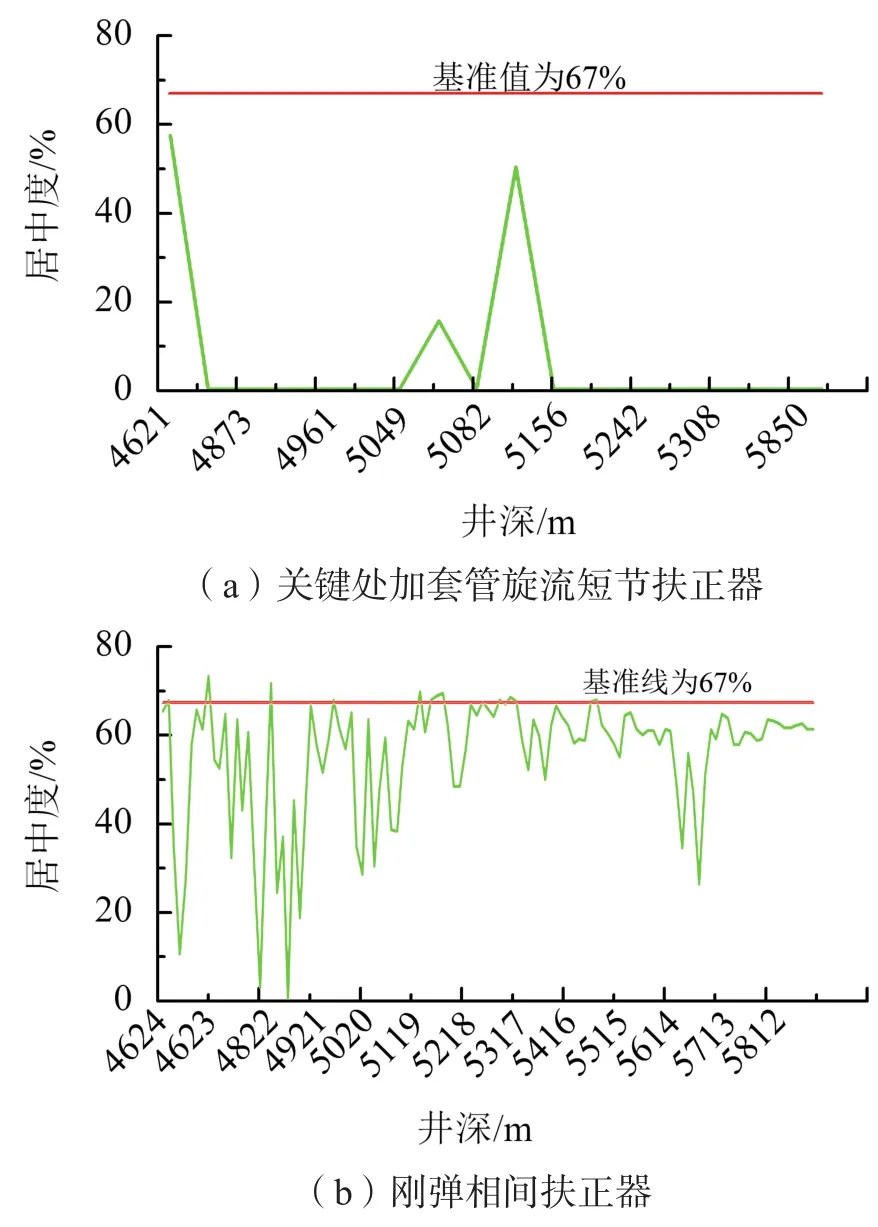

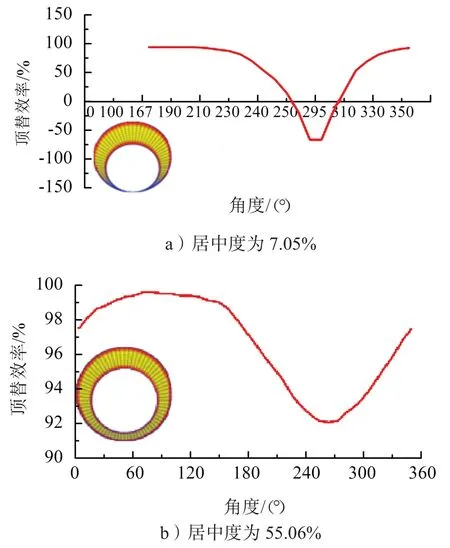

小間隙固井由于環空間隙小、套管居中度及注替排量達不到設計要求,固井質量很難保證的情況,以安探2X井為例,對比裸眼段最大井徑186.24 mm(井深5 425 m)處頂替效率,分析套管居中度對固井頂替效率的影響。一是按設計在裸眼井段的關鍵處加入套管旋流短節扶正器,該處平均套管居中度為7.05%(見圖2(a)、圖3(a));二是在裸眼井段加入剛彈相間扶正器,該處平均套管居中度為55.06%(見圖2(b)、圖3(b))。由此可知,在其他參數相同的條件下,套管居中度越高,固井頂替效率就越高。因此,在保證套管安全下入的前提下,關鍵井段扶正器按照剛彈相間設計,頂替效率可以達到90%以上。

圖1 整體彈弓彈性和套管旋流短節扶正器

圖2 不同設計方法扶正器對安探2X井裸眼井段套管居中度的影響

圖3 井深5 425 m處橫向剖面頂替效率模擬曲線

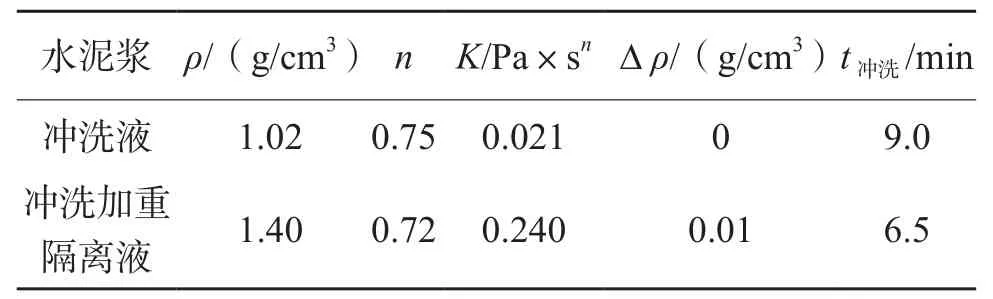

3)前置液設計。清除低固相鉆井液形成的泥餅,最有效的方法就是使用含有氧化劑的沖洗液[8],因此注水泥前必須使用含有氧化劑的沖洗液(10%JPY-01水溶液)清除井壁泥餅和清洗管壁。但淡水低固相鉆井液與水泥漿的相容性差,因此在使用沖洗液的同時,還必須選用一種沖洗加重隔離液,間隔鉆井液與水泥漿,為此選用菱角形加重材料配制沖洗隔離液(水+高溫懸浮劑+沖洗劑+加重材料+抗污染劑),既提高沖洗效果,又可以隔離鉆井液與水泥漿,保證施工安全。沖洗液及沖洗隔離液性能見表1。由此可知,相同條件下沖洗加重隔離液比單一的沖洗液沖洗效率高。由于室內模擬條件與實際情況存在差異,為使井壁和套管壁沖洗干凈,在設計沖洗接觸時間上附加45%~70%,保證有效接觸時間達到10 min以上。因此,φ127 mm尾管固井沖洗液一般用量為2~3 m3,沖洗隔離液用量為10~15 m3,能夠解決井壁的水潤濕情況,提高水泥漿頂替效率和界面膠結質量。

表1 沖洗液及沖洗隔離液性能

4)韌性水泥漿設計。在潛山內進行體積壓裂,套管和水泥環均要承受高強度的擠壓,要求水泥石具有一定的塑性形變,用來滿足水泥環的完整性,達到保護套管和有效封隔油氣層的目的。為提高水泥漿的防竄性能,在水泥漿中加入膠乳防竄劑和防竄調節劑[8]。并在水泥漿中加入增韌劑和增強材料,提高水泥石的抗拉強度和塑性形變的能力,提高抗沖擊動能的吸收,延緩微裂縫的擴展速率,增強水泥石的韌性[9]。水泥漿配方如下。

G級水泥+40%高溫增強材料DRB-2S+5%增韌材料DRE-300S+0.8%分散劑DRS-1S+0.5%懸浮劑DRY-S2+0.8%穩定劑DRK-3S+8%膠乳防竄劑DRT-100L+1.2%防竄調節劑DRT-100LT+2.5%降失水劑DRF-120L+0.5%消泡劑DRX-1L+0.5%抑泡劑DRX-2L+(1.3%、2.2%)緩凝劑DRH-200L +48%現場水

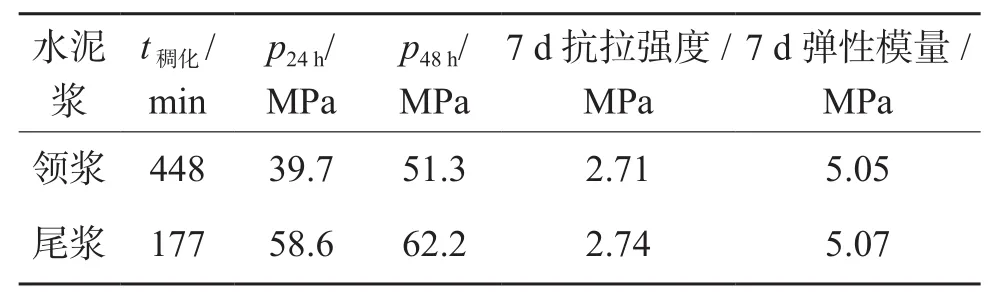

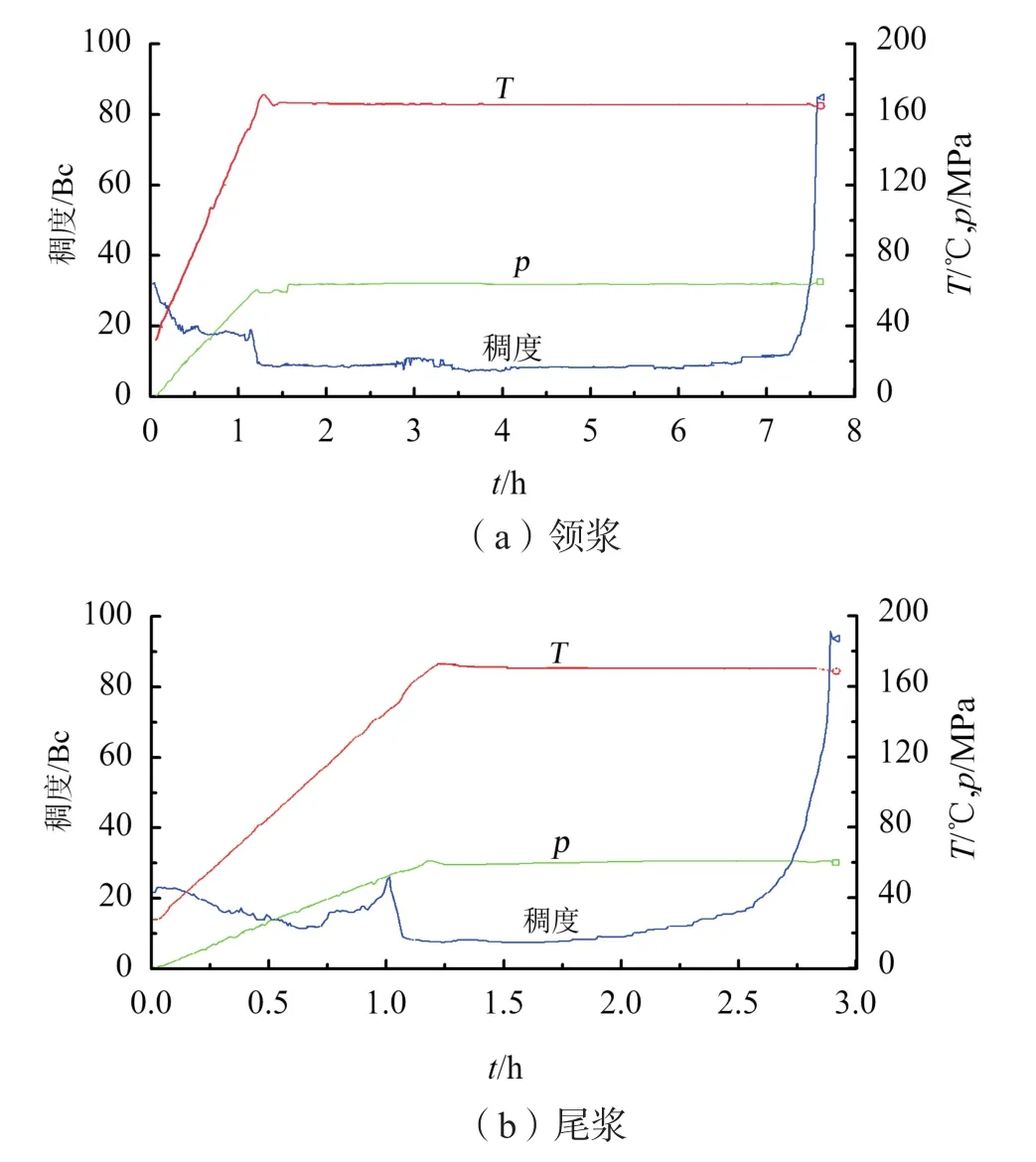

水泥漿性能見表2,稠化曲線見圖4。由此可知,稠化曲線有波動,但是稠度控制在20 Bc左右,尾漿同樣具有良好的可泵性,不影響現場施工。

表2 韌性水泥漿基本性能

圖4 楊稅務潛山內φ127 mm尾管固井用韌性水泥漿稠化權限

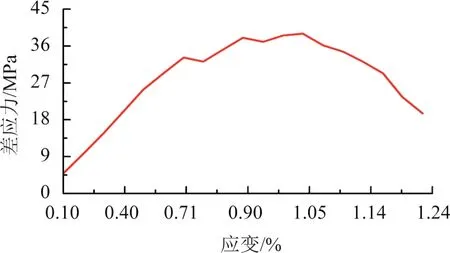

采用三軸巖石應力儀,考察了增韌材料對水泥石力學形變能力的影響[10-12],其三軸差應力-應變曲線見圖5。

圖5 楊稅務潛山內φ127 mm尾管固井用韌性水泥漿水泥石的三軸差應力-應變曲線

由圖5可以看出,水泥石在低差應力下表現出較好的韌性,隨著差應力逐漸增加,水泥石應變逐漸增大,當達到極限差應力40 MPa時,水泥石應變為1.03%,水泥石瞬間碎裂。因此在大型體積壓裂求產過程中,控制差應力不超過40 MPa,可以保持水泥石的完整性,實現油氣水層有效封隔。

5)膠塞試下技術。目前,固井作業計量主要采用渦輪式流量計,該流量計內部結構設計簡單,操作簡便,計量誤差為±3%,滿足常規固井作業基本要求。但對于復合鉆具+小尾管固井頂替液設計復雜,頂替過程中開停泵、鉆井液儲存罐更換次數頻繁,容易出現計量誤差大,固井不能保證正常碰壓,且替漿時易造成管內留塞或環空替空事故。針對以上問題,下尾管前采用復合鉆桿膠塞試下的方法,入井管柱結構為復合鉆桿 +滑套短節+刮壁器,對送入鉆具的內容積、內表面及復合膠塞的通過能力、隔離能力、耐磨損能力和流量計的誤差進行校對,確保固井施工計量準確,防止管內留水泥塞或環空替空,漏封油氣層。

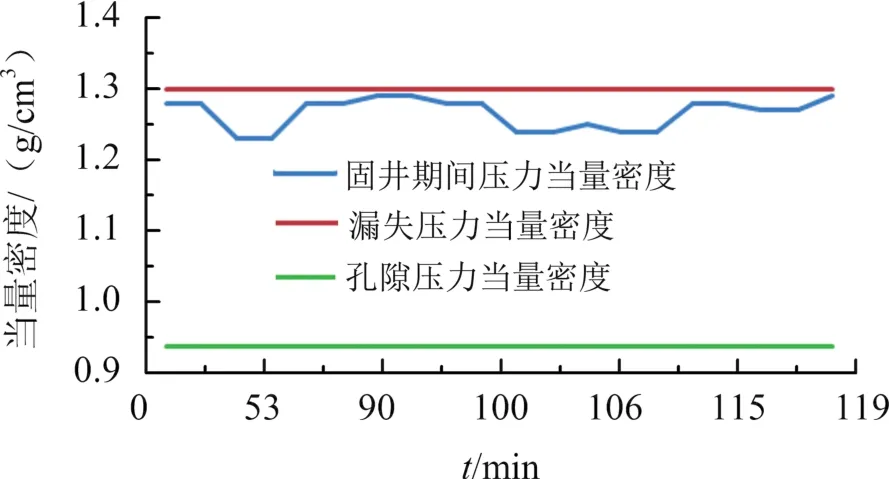

6)關鍵點壓力設計。通過軟件模擬關鍵點施工壓力變化情況,進一步優化施工參數,保證固井施工期間關鍵點處于壓力平衡狀態。從先期完成的3口井來看,楊稅務潛山內油氣藏活躍,要求固井施工必須實現三壓穩。例如,安探2X井鉆進至井深4 911 m時,全烴值達到99.99%,槽面見2~5 mm氣泡密集,液面升高約2 cm,鉆井液入口密度為1.05 g/cm3,取樣點火試驗,淡藍色火焰。通過加重鉆井液密度至1.09 g/cm3恢復鉆進。

圖6 安探2X井4 911 m固井施工壓力當量密度預測曲線

從圖6可知,井深4 911 m處固井期間壓力當量密度控制在1.23~1.29 g/cm3之間變化,大于地層孔隙壓力當量密度,小于漏失壓力當量密度。與現場實際施工數據對比,固井施工期間沒有發生漏失、溢流等復雜情況,軟件模擬與實際施工效果相符合。但正常碰壓后起出中心管,破壞原有的壓力平衡。為保證固井候凝期間壓力平衡,鉆具起到安全位置,循環清理多余的水泥漿,關井憋壓候凝,使井筒實現二次壓力平衡。

4 現場應用

1)安探2X井φ127尾管固井。安探2X井四開使用φ152.4 mm鉆頭鉆至井深5 899 m,完鉆鉆井液密度為1.13 g/cm3,黏度為95 s,初切為2 Pa,終切為4 Pa,最大井斜為24.31°/5 825 m,最大井徑為186.4 mm/5 400~5 425 m,實測井底靜止溫度為195 ℃。φ127 mm尾管下深為5 896 m,尾管全長為1 284.81 m,阻位為5 827.29 m,下入鋁合金剛性扶正器3只,旋流短節12只。固井前鉆井液密度為1.13 g/cm3,黏度為87 s,初切為2 Pa,終切為4 Pa。

2)井眼清潔。采用三扶通井,三扶通井管串中扶正器外徑為φ146 mm,通井到底后,充分循環鉆井液,并啟動所有的凈化設備,循環排量1.2 m3/min,處理鉆井液3周,循環正常后配制加入纖維且黏度為155 s的高黏鉆井液8 m3,裹砂1次。

3)施工過程。下完套管循環排量1.05 m3/min,最高泵壓20 MPa。固井依次注入2 m3沖洗液JPY-01、7.5 m3密度為1.40 g/cm3沖洗隔離液、2 m3配漿水;4.8 m3密度為1.85 g/cm3領漿、9 m3密度為1.85 g/cm3尾漿,注灰排量為0.81 m3/min;1 m3壓塞液、12 m3密度為1.40 g/cm3間隔液、30.4 m3密度為1.13 g/cm3鉆井液,替漿排量1 m3/min,最高泵壓為15 MPa,碰壓18 MPa。

3)質量分析。該井采用八扇區固井質量檢測技術,由固井質量聲幅圖可知,實現了油氣水層的有效封隔,固井質量合格。但部分井段膠結中等,對比井徑、聲幅圖和扶正器的加法,今后還需優化井眼清潔技術措施,采用軟件合理設計扶正器,提高套管居中度,提升固井一、二界面的膠結質量。

5 結論

1.采用旋流短節扶正器,解決了超深小間隙尾管下套管過程中,扶正器損壞造成的卡套管等復雜事故,保證了套管安全下入。

2.采用軟件模擬頂替效率和預測關鍵點壓力變化情況,合理調整施工參數,預防井下漏失,實現活躍油氣層壓穩,保障固井施工實現“三壓穩”。

3.采用韌性防氣竄固井水泥漿體系,配合批混批注技術,實現了注入井筒內水泥漿密度均勻,確保水泥漿性能穩定,水泥石韌性滿足體積壓裂要求。

4.采用復合膠塞試下技術,驗證送入鉆具的內容積、內表面及復合膠塞的通過能力、隔離能力、耐磨損能力。并對流量計的誤差進行校對,防止管內留水泥塞或環空替空,漏封油氣層。