Cr25Ni35N b合金爐管焊接殘余應力模擬分析

張 巍

(江蘇省特種設備安全監督檢驗研究院江陰分院 江陰 214174)

乙烯是石油化工行業最基本的原料之一,其主要通過乙烯裂解爐獲得。裂解爐的特點是在較短的停留時間內使裂解原料升高到很高的溫度,從而提高其裂解深度。這就要求裂解爐管必須具有良好的高溫強度和韌性、抗高溫滲碳性、抗高溫蠕變性能、抗高溫氧化性能以及良好的焊接性能[1]。

Cr25Ni35Nb合金具有優異的高溫強度、抗蠕變性能和抗滲碳性能,因此常用來作為制造乙烯裂解爐管的主要材料之一。實際生產中發現,焊接接頭部位經常出現裂紋。近年來,針對裂解爐投入生產不久便發生爐管開裂的情況,許多學者對此進行了研究[2-9]。研究方法主要是取樣分析爐管開裂后的宏觀裂紋形貌和微觀金相組織,結論主要是由于裂解爐管的工作環境如高溫、疲勞、滲碳、氧化、腐蝕等。但焊接殘余應力也是導致爐管出現裂紋的主要影響因素之一,因此對爐管材質進行焊接殘余應力的模擬,對降低焊接殘余應力和提高爐管焊接質量,保證裂解爐長周期正常運行具有十分重要的意義。

1 有限元模型的建立

1.1 幾何模型和劃分網格

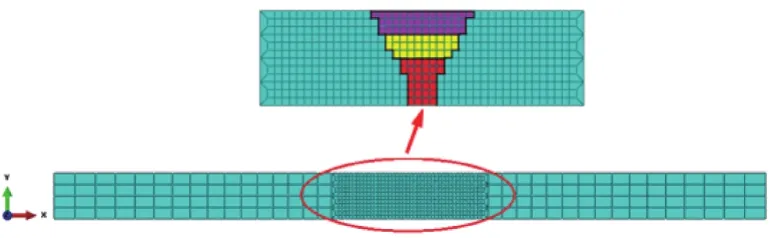

本模擬采用平面二維模型,根據實際裂解爐管尺寸φ63×6.4mm選取模型,尺寸為100mm×6.4mm,焊縫采用60°V型坡口,繪出幾何模型如圖1所示,有限元模型網格劃分如圖2所示。焊接模擬中所采用的溫度場的單元類型為4節點實體二維連續擴散單元(DC2D4),焊接應力場的單元為二維4節點平面應變單元(CPE4)。為便于研究,應力場和溫度場采用的節點和單元數一致。

圖1 HP40Nb焊接幾何模型

圖2 有限元模型網格劃分

1.2 有限元分析

利用有限元軟件ABAQUS建立分析模型,采用單元生死技術,進行了焊接殘余應力的分析。基于開發的順次耦合的熱應力計算程序,首先進行溫度場的模擬,然后將各個節點溫度場的計算結果輸出到結果文件作為應力場的預定義場,在熱應力分析中從預定義場中讀取各個節點的溫度進行插值計算,得到了焊接殘余應力場的分布。

1.3 材料參數

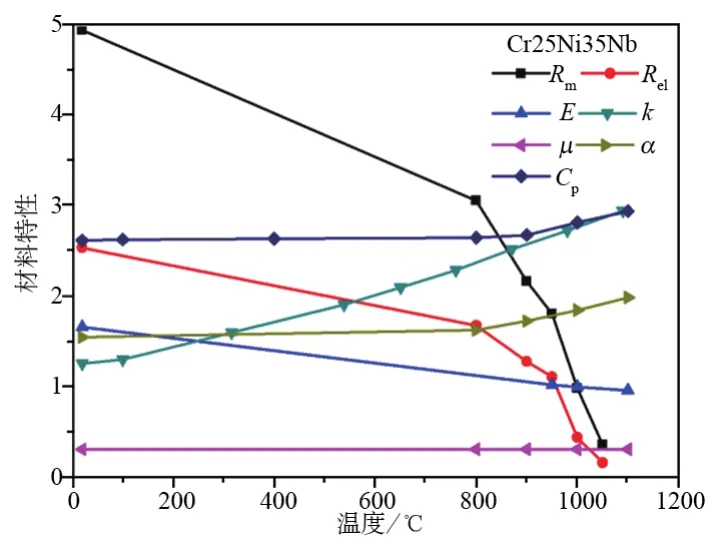

在本文中,為便于研究,設定焊條的材質與母材相同。由于焊接過程溫度變化劇烈,因此假定材料在高溫狀態下的物理性能維持不變,材料參數見圖3。圖中k是導熱率[10W/(m·℃)],α是熱膨脹系數(10-5/℃),μ是Poisson比,Rm為抗拉強度(100MPa),Rel是屈服強度(100MPa),E是彈性模量(100GPa),Cp為比熱,×102J/(℃ ·kg)。對于 Cr25Ni35Nb鋼,密度ρ為 7930kg/m3。

圖3 Cr25Ni35Nb材料參數

1.4 邊界條件與初始條件

在模擬分析過程中,邊界條件為對流傳熱和輻射傳熱,對流系數為10W/(m2·℃),輻射發射率為0.85。溫度場分析過程中,選取初始溫度為常溫(20℃)。應力場分析過程中,模型的左側1、2方向上平面移動設定值為0,右側約束1方向的位移,防止模型產生剛性移動。

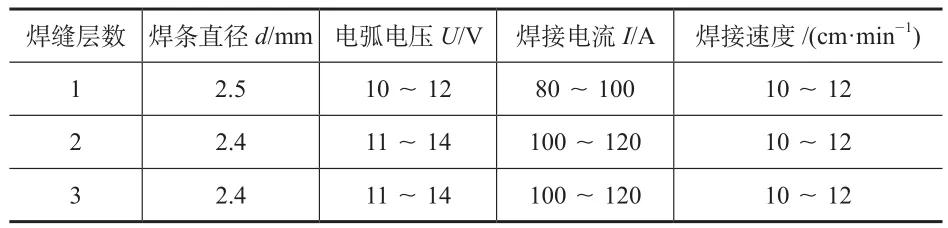

1.5 焊接工藝參數

模擬分析中,焊接方式為手工鎢極氬弧焊,焊接工藝見表1。焊縫分為三層,見圖1。模擬中采用內生熱源來模擬焊接加熱,將各個節點溫度場的計算結果文件作為應力分析的預定義場。內熱效率等于電弧有效功率除以所作用單元的體積,熱流密度計算見式(1):

式中:

η——電弧熱效率,取為0.7;

U——電壓;

I——電流;

V——焊縫體積。

表1 焊接工藝參數

2 結果與分析

2.1 焊接應力場

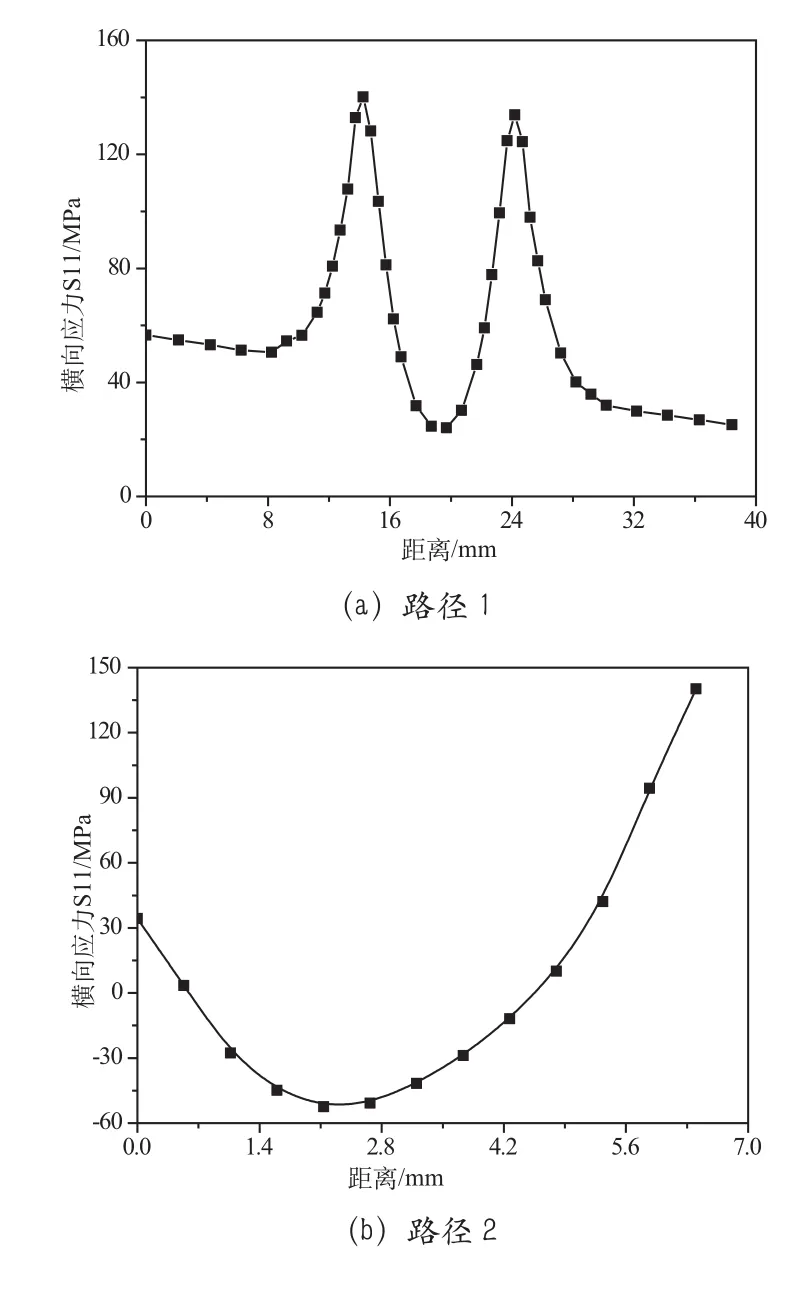

為討論方便,定義沿x軸方向的應力為橫向應力S11,y軸方向的應力為縱向應力S22。由于焊材焊縫厚度較小,僅為6.4mm,因此沿厚度方向的應力不做分析。為便于分析,選取三條路徑如圖1所示。路徑1為沿焊縫表面,路徑2位于熱影響區,路徑3為位于焊縫中心區域。

圖4所示為HP40Nb材料橫向焊接殘余應力分布云圖。由圖4可知,焊縫表面區域應力為拉應力,焊縫根部區域為壓應力。最大焊接殘余應力值位于焊接接頭熱影響區表面,達到140.2MPa。圖5所示為沿路徑1、路徑2及路徑3的殘余應力分布曲線。由圖5可知,沿焊縫上表面路徑1的殘余應力均為拉應力,最大值出現在焊縫熱影響區,焊縫區及母材區殘余應力值較小;由沿路徑2、路徑3殘余應力圖可以看出,在焊件中部,橫向應力從焊縫根部到焊縫表面應力由拉應力狀態轉變為壓應力再轉變為拉應力,最大拉應力值出現在路徑2焊縫上表面,最大壓應力出現在路徑3焊縫中心線偏下位置。

圖4 橫向殘余應力分布云圖

圖5 不同路徑上的橫向殘余應力分布

2.2 線能量對殘余應力的影響

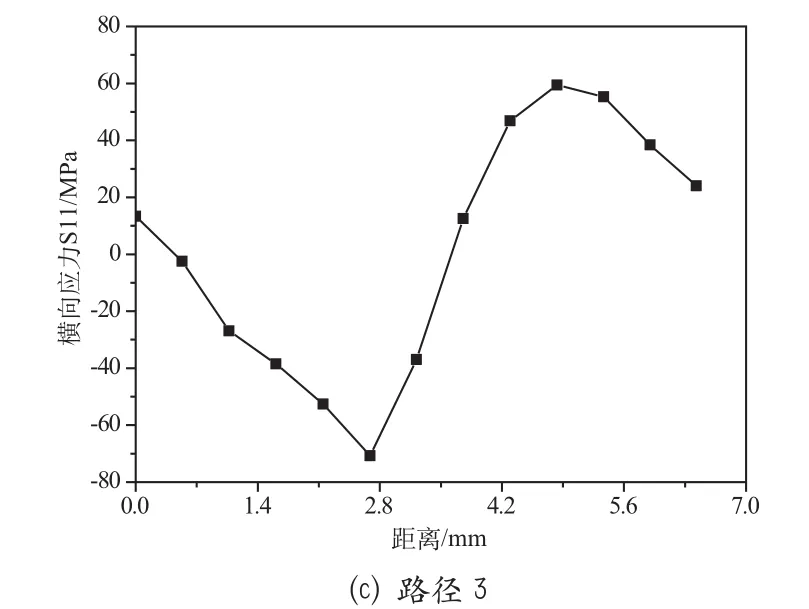

研究線能量輸入對焊接殘余應力的影響時,考慮到焊接工藝參數對殘余應力的相互影響,所以在其他因素條件不變的情況下,只改變線能量輸入的大小,分析對殘余應力的影響。分別建立線能量值為2.1×e10J、2.25×e10J、2.4×e10J和 2.8×e10J四 個 情 況 下,HP40Nb焊接殘余應力有限元模型,得到橫向殘余應力分布云圖,如圖6所示。

圖6 不同線能量輸入的橫向應力分布云圖

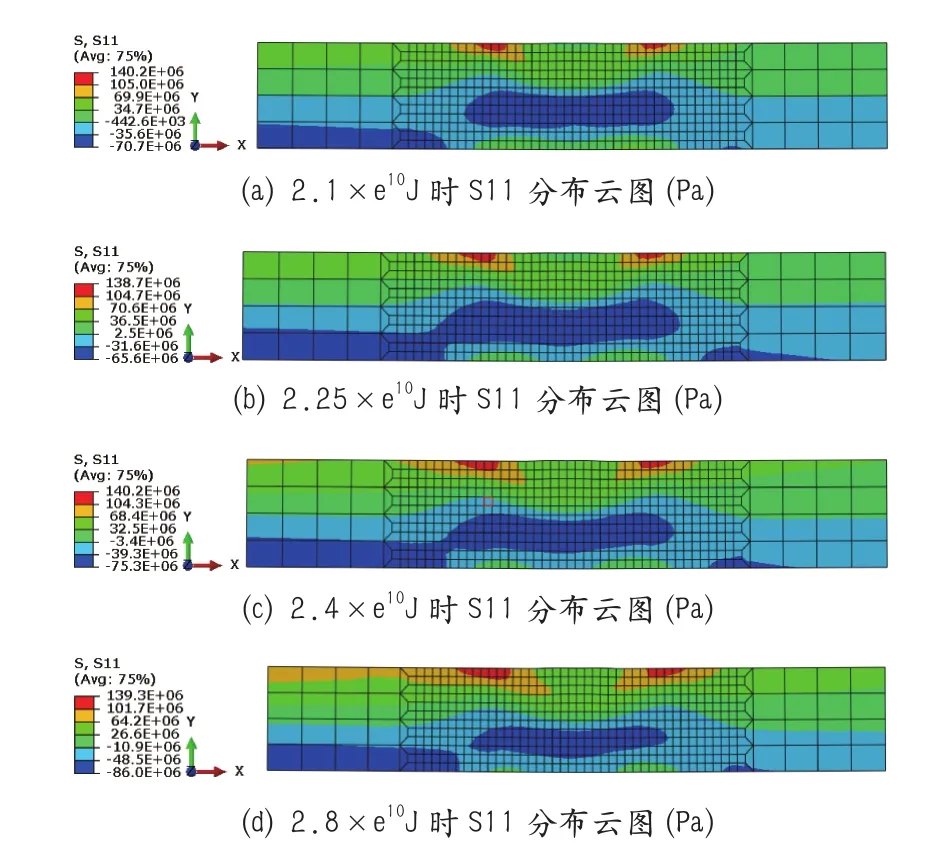

圖7 為橫向殘余應力沿路徑1、路徑2、路徑3的分布曲線。由圖7可知,隨著線能量輸入的變化,最大殘余拉應力值變化較小,維持在140MPa左右。而由沿路徑1的應力分布曲線可以看出,隨著線能量輸入的增加,在母材區域殘余應力值增大,這是由于線能量輸入的增加會直接導致溫度場中最高溫度的升高,溫度梯度增大,從而使得焊后的焊接殘余應力值增大。

圖7 不同線能量下的橫向應力沿路徑分布

2.3 層間溫度對殘余應力的影響

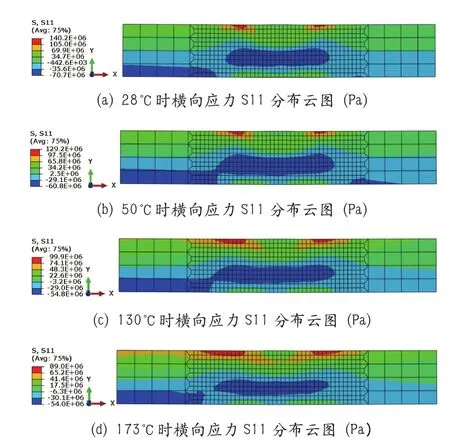

在研究層間溫度對焊接殘余應力的影響時,考慮參數之間對焊接殘余應力的相互影響,在其他參數不變的情況下,只改變焊接的層間溫度,分析其對焊接殘余應力的影響。分別建立層間溫度為28℃、50℃、130℃和173℃的HP40Nb焊接殘余應力有限元模型并進行分析。圖8所示為各層間溫度對應的焊接殘余應力分布云圖。

圖8 不同層間溫度的殘余應力分布云圖

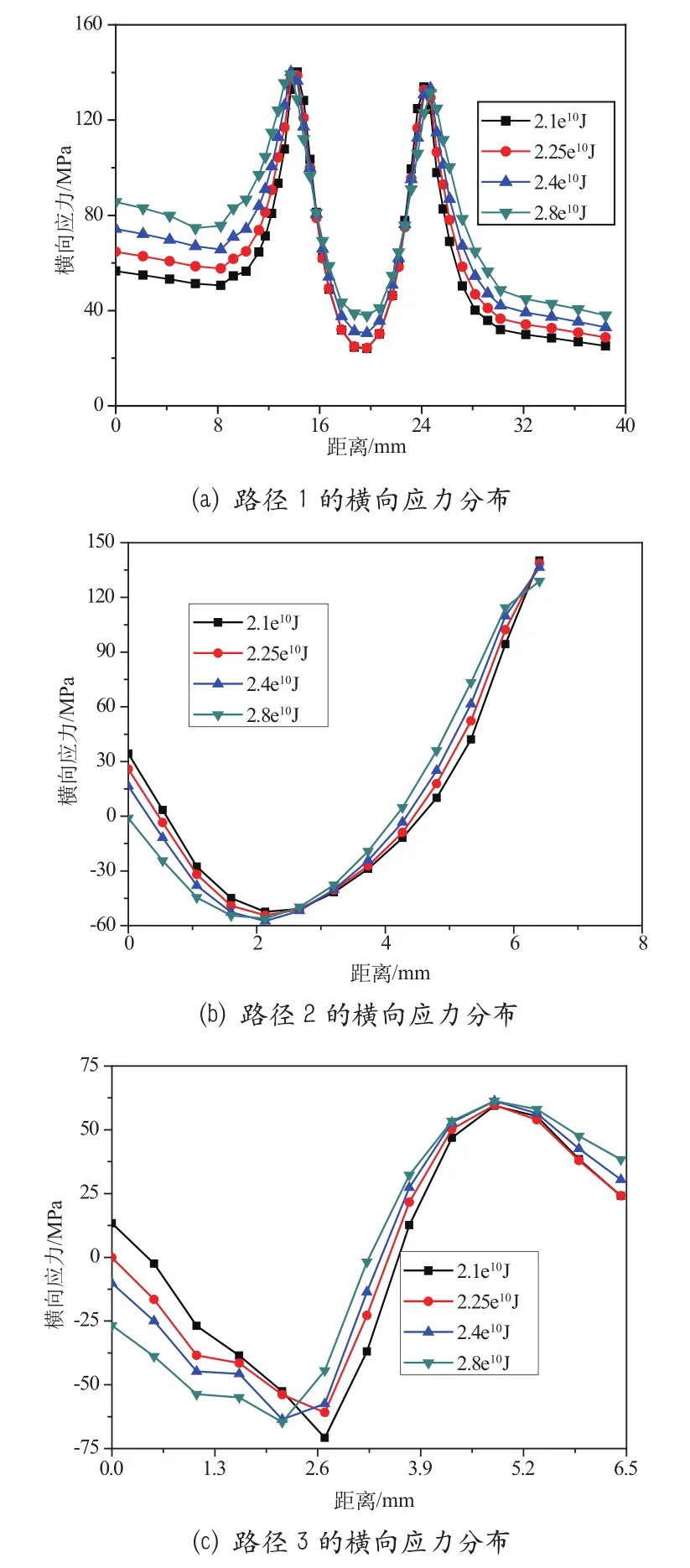

由圖8可知,隨著焊接層間溫度的升高,最高殘余應力值逐漸減小。當層間溫度控制在28℃時,最大殘余拉應力值為140.2MPa;層間溫度為173℃時,最大殘余拉應力值為89MPa;最大殘余壓應力值也由70.7MPa減小到54MPa。這是由于隨著層間溫度的升高,相當于前一層焊縫對后一層的焊接起到了預熱的作用,使得焊接過程中的溫度梯度較小,從而焊接殘余應力變小。

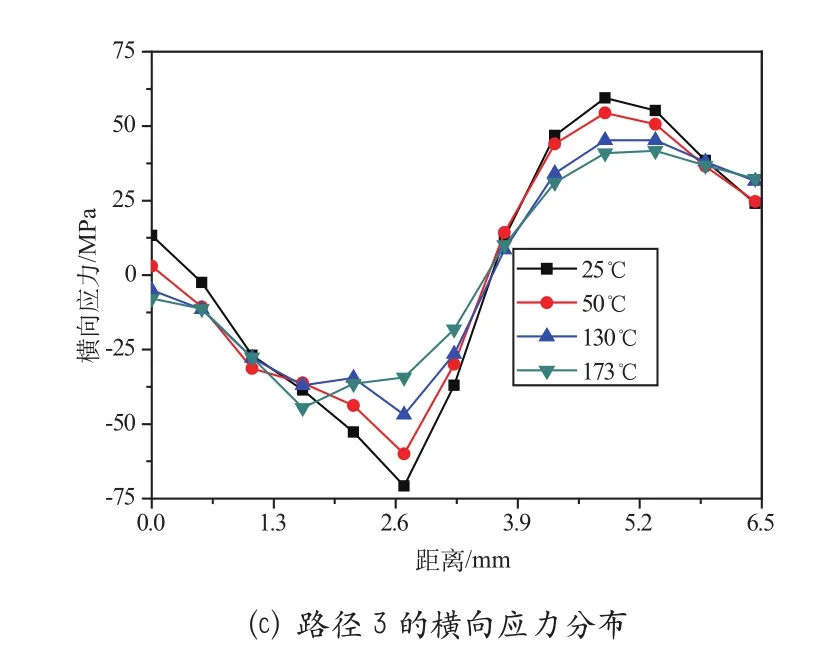

由沿路徑的分布曲線圖(如圖9所示)可以看出,不同的層間溫度對焊縫及熱影響區的殘余應力影響較大,對母材區的影響較小。

圖9 不同層間溫度時的橫向應力沿路徑分布

3 結論

1)焊接殘余應力分布規律:焊件上半部分主要為拉應力,下半部分主要為壓應力,最大拉應力出現在焊縫和熱影響區,最大壓應力出現在焊縫中間偏下部位。母材區的殘余應力值較小。

2)線能量輸入值變化對焊接殘余應力的影響:線能量輸入值增加,最高溫度升高,焊材的溫度梯度加大,焊接殘余應力值越大。

3)層間溫度對焊接殘余應力的影響:層間溫度越高,焊接溫度差越小,溫度梯度越小,焊接殘余應力越小。

[1]沈利民. 多因素耦合的乙烯裂解爐管損傷分析與壽命預測[D]. 南京:南京工業大學,2012.

[2]郝麗麗,侯淑娥. HP40裂解爐管組織及裂紋產生原因分析[J]. 失效分析與預防,2007,2(04):45-49.

[3]安俊超. 多因素下乙烯裂解爐管焊接接頭壽命預測研究[D]. 天津:天津大學,2011.

[4]崔海兵,劉長軍,蔣曉東. 制氫轉化爐HP40爐管開裂失效分析[J]. 化工設備與管道,2004(04):51-52+4.

[5]丁曉非,謝忠東,林艾光,等. 裂解爐管焊縫開裂原因分析[J]. 失效分析與預防,2008,3(02):47-52.

[6]Khodamorad S H, Haghshenas Fatmehsari D, Rezaie H, et al. Analysis of ethylene cracking furnace tubes[J].Engineering Failure Analysis, 2012(21): 1–8.

[7]耿魯陽,鞏建鳴,姜勇. 對多起乙烯裂解爐HP型爐管失效原因的分析總結[J]. 壓力容器,2011,28(12):48-53.

[8]龔春歡. 乙烯裂解爐管開裂原因分析[J]. 石油化工腐蝕與防護,2004,21(05):23-26.

[9]張元杰,彭云,張曉牧,等. 乙烯裂解爐管運行失效研究及焊接修復[J]. 材料科學與工藝,2013,21(03):55-62.