膏體尾礦流變行為的宏細觀分析及其測定方法

劉曉輝

(華北科技學院安全工程學院,河北廊坊,065201)

近年來,尾礦膏體處置技術在礦山得到了廣泛應用,選廠尾砂經過全粒級深度濃縮后,形成穩定性較好的膏狀流體,再通過加壓泵管道輸送至地表堆存或充填至井下空區,可以有效減少尾礦庫的沉降面積,提高尾礦庫安全性,改善空區充填的接頂效果。與傳統低濃度尾礦漿相比,膏體具有固體質量分數高、細顆粒(-20 μm)含量大等特點,在管道內呈結構狀均質流動,即所謂的“結構流”漿體(structured fluids)[1]。結構流體流動過程中表現出明顯的非牛頓流體特性,流變學理論是研究其管內流動特性更為有效的手段,相關學者基于Bingham或H-B流變模型,對膏體在管道內的流動形態、運動規律及阻力特性等內容進行了分析,并取得了一些有益的研究成果。但同時,由于流變測試儀器多種多樣,以及操作標準不統一等原因,試驗重復性較差,同一樣品的測試結果往往存在較大差異,從而影響了流變學理論在工程設計中的應用。

Nguyen等[2,3]運用6種不同的測量方法對高濃度懸浮液的屈服應力進行了測量,發現6種方法所測出的屈服應力差異較大。Liddell[4]研究表明,同軸圓柱檢測法得到的屈服應力明顯小于槳式轉子檢測法的結果。Aaron對水泥漿的研究[5]表明,即使是利用同一臺流變儀,不同的轉速下檢測出來的屈服應力結果也是不同的,轉子轉速越快,檢測屈服應力越大。吳愛祥等[6]分別利用RS-SST槳式流變儀對膏體的屈服應力進行了測試,結果表明:槳式流變儀的操作方法不同,其屈服應力檢測結果相差較大。Alderman[7]及Nguyen[3]研究發現:漿式流變儀能夠有效降低壁面滑移效應的影響,同時轉子插入過程中不會對漿體結構造成破壞。等[8]指出濃密尾礦具有觸變性,且對其流變特性的測試具有重要的影響作用。Pornillos[9]對不同攪拌時間尾礦膏體的屈服應力進行了測試,結果表明:屈服應力值隨攪拌時間逐漸減小,最終趨于平衡狀態。Nguyen[2]在對高濃度赤泥流變性質的研究中發現,漿體表觀黏度隨剪切時間逐漸減小,最終趨于穩定值。

上述研究結果表明:相比之下,旋轉漿式流變儀對于結構流體的流變測試具有較好的適用性,但其仍然存在2個方面的問題:一是缺乏統一、規范的測試標準;二是樣品在流動過程中伴隨有觸變、應力松弛等粘彈性行為,其對流變性質的測定具有重要影響。因此,本研究采用旋轉漿式流變儀,開展了穩態剪切載荷下膏體的流變行為測試,研究了膏體細觀結構變化與其宏觀力學行為的響應關系,分析了觸變性對流變測定的影響,最終提出了一種基于漿體結構動力學理論的流變測定方法。

1 膏體細觀結構及其剪切變化

膏體尾礦內部絮網結構(flocculated framework)的形成機制主要包括以下2方面:一是在尾砂濃密脫水過程中,通過添加絮凝劑來加快尾砂顆粒的沉降速度,絮凝劑分子中的活性基團會吸附在顆粒表面,進而產生架橋作用將多個顆粒聚集在一起,形成絮網結構[10];另一方面,細顆粒尾礦在表面理化作用下將產生“自絮凝”作用,即細顆粒在水中可以吸附異性離子,形成雙電層的帶電顆粒,在表面電場的作用下尾礦顆粒互相吸引搭接,形成具有一定強度的絮團結構[11]。全粒級尾礦中包含有大量超細顆粒(-20μm),單位重量下顆粒的總表面積較大,表面電場作用較強;同時由于具有較高的固體含量,漿體中顆粒平均距離較小,碰撞、搭接概率較大,絮凝作用強烈。上述條件為膏體尾礦內部結構的形成提供了有利條件。

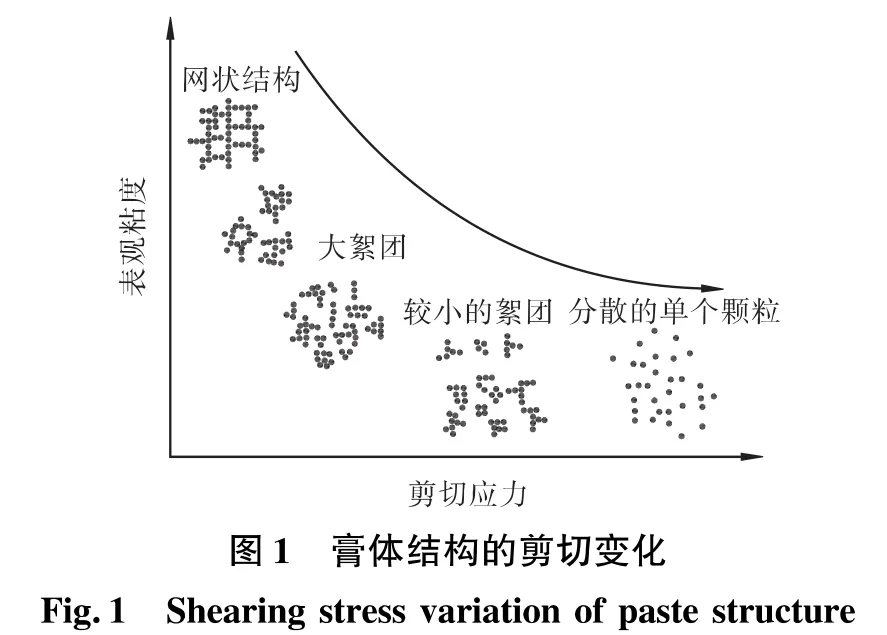

漿體絮網結構較為脆弱,在外力作用下結構較易破壞,在卸掉外力時又很易搭接,因此其變化可由破壞和修復兩個可逆過程組成[12]。如圖1所示,結構充分發育時,只要對漿體施加一定的外力,使之產生剪切變形,結構就會被拉斷,破壞成若干絮團;同時在此過程中破壞絮團又相互搭接、修復,但破壞速率大于修復速率,因此漿體宏觀上表現為流動性改善,表觀黏度降低。繼續增大剪切力,絮團持續破壞,甚至成為完全分散的單個顆粒,此時顆粒在劇烈剪切作用下相互碰撞、搭接的概率較大,結構修復與破壞達到動態平衡,宏觀表現為表觀黏度趨近于一恒定值。因此,膏體尾礦的宏觀流動行為與其細觀結構的剪切變化密切相關。

2 穩態剪切載荷下膏體流變行為試驗

采用旋轉漿式流變儀,開展穩態剪切載荷下膏體尾礦流動行為的試驗研究,從膏體細觀結構的角度對其宏觀流動機制進行了分析。

2.1 實驗材料及設備

實驗材料來源于某銅礦選廠全粒級尾砂,密度2.66 t/m3,最大粒徑500 μm,平均粒徑52 μm,-20 μm含量達46.69%,根據實驗需要將尾礦與水混合,制備成不同體積分數的試驗樣品。流變測試設備采用RS-SST槳式流變儀,配備規格V 40-20槳式轉子,SST包括2種測量模式,即控制剪切力模式(Controlled Shear Stress,CSS)和控制剪切速率模式(Controlled Shear Rate,CSR),能夠開展穩態剪切載荷下樣品的流變學測試。

2.2 膏體剪切屈服行為

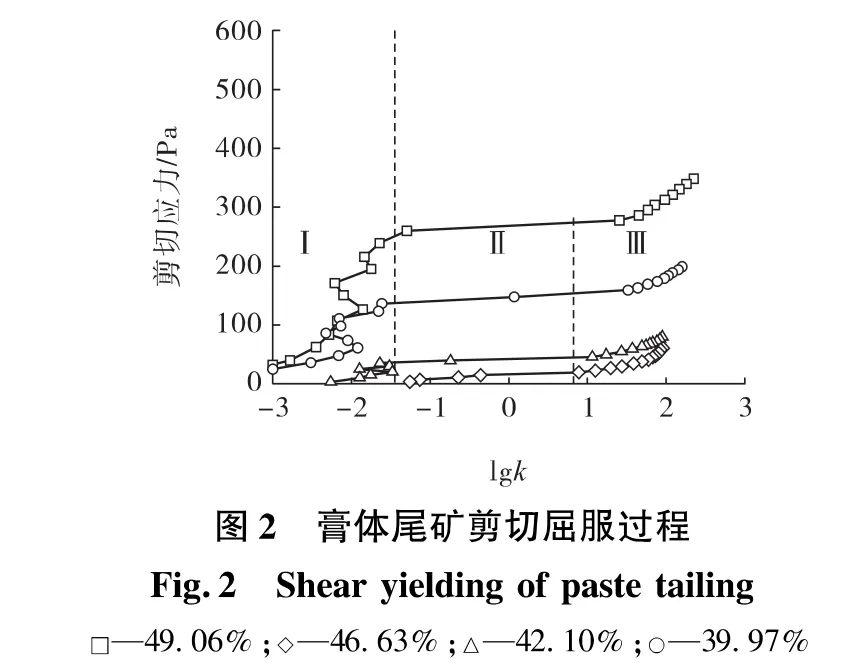

配制4種不同體積分數Cv的測試樣品,采用應力掃描測試模式,即剪切應力由0線性增加至某一特定值(根據Cv由低到高分別為60、80、200、350 Pa),測試時間為400 s。結果如圖2所示(圖中k為剪切速率,s-1),隨著剪切應力τ的增大,樣品剪切應變表現出3個不同階段的變化特征。當τ小于某臨界值τc時,漿體結構體系相對完整且穩定,顆粒間還存在接觸力,形變量非常微弱,表現出類固態;當τ大于顆粒結構所能承受的最大應力τc時,結構體系開始破壞形成小的絮團,但其并沒有完全破壞而出現了類固態和類液態的共存,即固態—流態轉變的過渡段,為區域Ⅱ;當τ繼續增大,絮團繼續破壞至更小的結構,此時漿體發生整體流動,此時流動進入區域Ⅲ;

結果表明:剪切載荷下,膏體存在明顯的屈服行為,但其固態向流態的轉化過程不是直接完成的,存在一個過渡變形區域。不同剪切速率范圍內,漿體流變曲線的形態不同,對于管道輸送而言,剪切速率范圍一般>10 s-1,膏體呈線性流動,可采用Bingham模型描述其流動特性。

2.3 膏體觸變行為

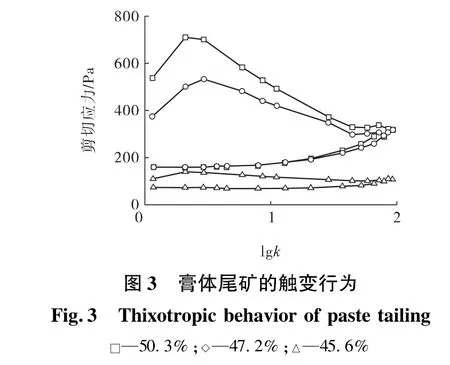

配制3種不同體積分數Cv的測試樣品,采用剪切速率掃描測試模式,即剪切速率由0線性增加至120 s-1,然后再以相同斜率降低至0,測試時間為800 s,結果如圖3所示。觀察可知:剪切速率上升過程的剪應力大于下降過程,這是由于剪切作用導致漿體結構的破壞速率大于修復速率,則結構強度降低,剪切應力相應減小;下降過程中,隨著剪切速率減小,結構的修復速率大于破壞,絮網結構得到恢復,但由于恢復需要一定的時間,即存在滯后性,因此在剪切速率上升及下降過程中形成了應力滯后環,且體積分數越高,滯后環的面積越大,其觸變性越強[13];除此之外,低剪切速率下出現了明顯的應力峰值,其稱之為應力過沖(stress overshoot),這是由于剪切流動需克服屈服應力,但其過程又存在滯后性,因此出現了應力峰值,其表明漿體結構具有較大的強度[14]。

觸變及應力過沖現象的存在,表明膏體內部存在較強的網狀結構,結構的形貌特征與其流變性質密切相關。因此,樣品的剪切歷史對其流變測定具有重要的影響作用,不同的預處理狀態、試驗操作方法等因素都可能導致流變測試結果的差異。

2.4 膏體應力松弛行為

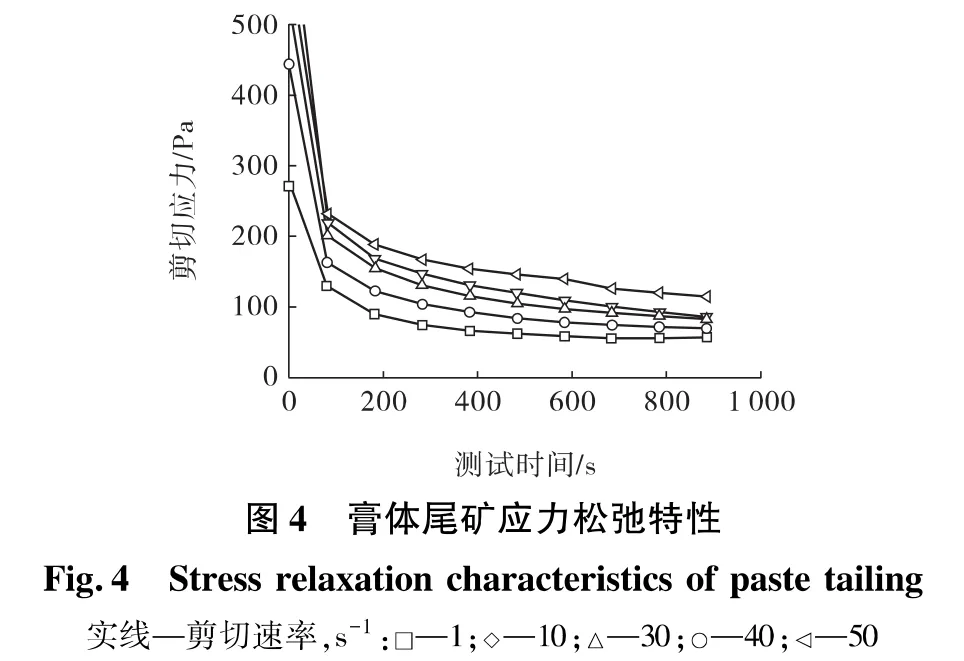

針對體積分數一定的測試樣品(47.2%),施加一個恒定的剪切速率,設計剪切速率范圍為1~50 s-1,測試時間為900s。結果如圖4所示。在恒定剪切速率下,剪切應力隨時間的持續逐漸減小,并最終趨于一個平衡值,上述過程稱之為應力松弛[14]。應力松弛是漿體內部結構變化的外部顯現,能夠表征膏體內部結構在不同剪切載荷下的破壞與重建過程,即剪切作用誘導膏體結構破壞,強度減弱,從而導致剪切應力減小,某一時刻結構破壞與修復速率達到動態平衡,則剪切應力趨于穩定。

綜上所述,膏體尾礦是一種典型的觸變屈服流體,其流變性質不僅與自身理化性質有關,還受到剪切歷史的影響。剪切載荷下,漿體的細觀結構處于破壞和修復的動態變化中,從而導致其流變性質的持續變化,直至結構達到破壞與修復的動態平衡時,流變性質趨于穩定。

3 膏體流變參數測定方法

3.1 觸變性對流變測定的影響

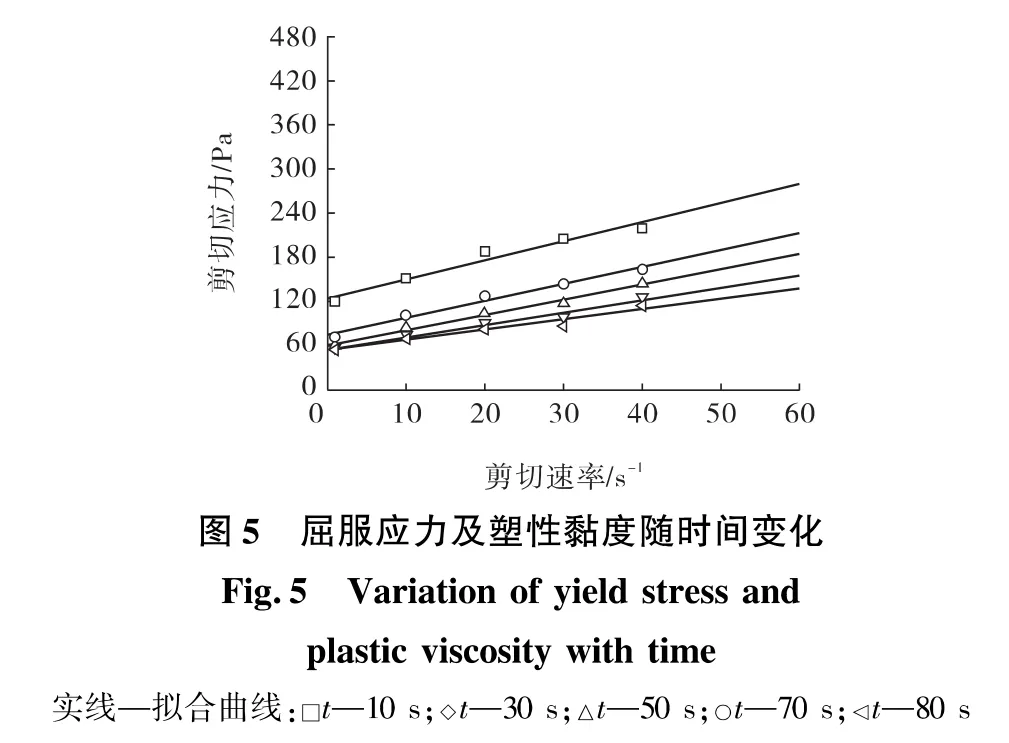

為分析膏體觸變性對其流變測定的影響,取恒定剪切試驗(見圖4)中不同時刻t的剪切速率及相應剪切應力,統計結果如圖5所示。觀察可知,剪切作用下,膏體任意時刻的流變曲線均可采用Bingham模型進行描述,通過回歸擬合得到屈服應力τy及塑性黏度μp。結果表明:τy,μp具有明顯的時變性,隨時間持續減小,并最終趨于一恒定值,此時漿體內結構的破壞和修復達到動態平衡,平衡時間約500 s。因此,對于長距離管道輸送而言,膏體受到持續剪切作用,可認為膏體在初始輸送段處于τy,μp持續變化的不穩定流動狀態,而后較長時間內均為τy,μp恒定的穩定流動[15]。相較之下,結構達到動態平衡時的流變性質更具有工程價值。

3.2 基于漿體結構動力學的流變測定方法

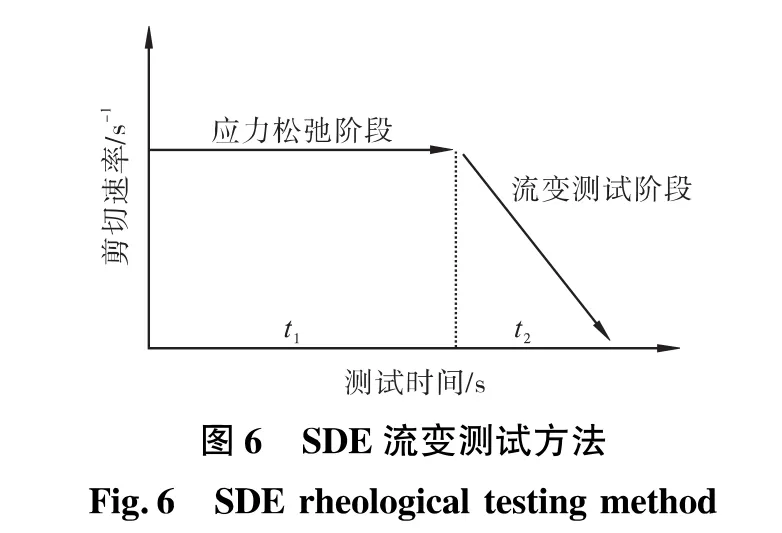

根據前述研究結果,提出了一種針對膏體結構動態平衡(structure dynamic equilibrium)時流變性質的測定方法,稱之為SDE法,如圖6所示。對試驗樣品施加一恒定剪切速率,持續時間不小于其應力平衡時間,此時漿體結構的破壞與修復達到動態平衡。使剪切速率線性減小至0,則該過程中的剪切速率~剪應力關系即為樣品的流變曲線,采用Bingham模型對曲線進行擬合,可獲得樣品的屈服應力τy及塑性黏度μp。測試過程中,恒定剪切速率的選取根據樣品在管道輸送、地表堆存等不同工藝中的具體工況設定。

SDE流變測試方法的優點在于:①確保樣品測試前的漿體結構的初始狀態相同,即均達到該剪切載荷下的動態平衡,從而使測試具有較好的可比性和可重復性;②該方法排除了觸變性的影響,測試結果更具針對性,適合于對具體工藝作業中膏體流動特性的分析。

3.3 應用實例

某銅礦采用全尾砂膏體充填采礦法,尾砂物理性質見2.1節,輸送管道內徑D為150 mm,系統流量Q為60 m3/h,根據水力學計算公式(1),計算得相應剪切速率約為100 s-1。

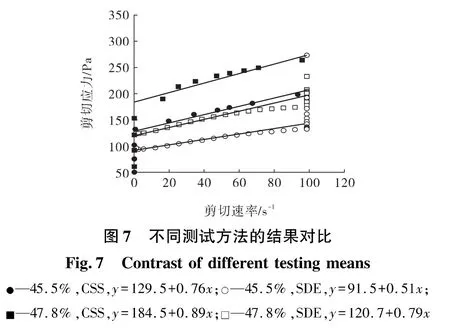

采用常規的控制剪切應力(CSS)模式對樣品進行流變測試[14],設定剪切應力線性增大至300 Pa,測試時間t為300 s。體積分數45.5%、47.8%樣品的屈服應力分別為129.5 Pa、184.5 Pa,塑性黏度分別為0.76 Pa·s、0.89 Pa·s;

上述2種方法測試結果的對比如圖7所示,結果顯示:SDE法對于屈服應力τy及塑性黏度μp的測試結果小于CSS法,其原因是采用CSS法測試時,膏體內部結構未被破壞,發育較為完整,對應的τy,μp值較大,但這與管道輸送持續剪切的特點并不相符,因此,相對而言,SDE流變測試法較CSS法更符合膏體在實際工況中的流動特點,測試結果更具工程意義。

4 結論

(1)膏體尾礦是一種典型的觸變屈服流體,穩態剪切載荷下存在明顯的剪切屈服、觸變及應力松弛等粘彈性行為,且體積分數越高,其觸變性越強。上述宏觀流動行為是膏體細觀結構剪切變化的外在表現。

(2)剪切歷史對膏體尾礦的流變性質具有重要影響,剪切載荷下,漿體的細觀結構處于破壞和修復的動態變化中,從而導致其流變性質的持續變化,直至結構達到破壞與修復的動態平衡時,流變性質趨于穩定。

(3)剪切流動過程中,膏體在任意狀態下的流變關系均可采用Bingham模型來進行描述,其屈服應力及塑性黏度隨剪切作用的增強逐漸減小,最終趨于穩定值。

(4)提出了一種稱之為SDE法的膏體流變測試方法,其特點在于確保測試樣品的初始結構狀態相同,排除了觸變對流變測定的影響。采用SDE及常規的CSS法對某銅礦全尾充填膏體的流變性質進行了測試,對比表明:SDE法測定的屈服應力τy及塑性黏度μp小于CSS法的測試結果,但其更符合管道輸送的實際工況特點。