采油礦降低抽油機井單耗的控制方法

郭禮強(大慶油田有限責任公司第五采油廠)

油田開發進入高含水后期,開采的主要對象是薄差層和難開采的主力油層,低產井數逐年增加。目前某采油礦共有油井1134口,其中日產液量低于10 t的井384口,占總井數的33.07%,隨著三次加密井投產,低產井數還在增加,噸油成本將不斷提高。油田持續發展的基礎是全面實施低成本戰略,以機械采油為主要開采方式的機采系統成本消耗在總的油田生產成本消耗中占有相當大的份額,其中,機采能耗和井下維護作業費用占全礦成本消耗的80%以上。因此,須制定高成本低效區塊綜合治理措施來降低抽油機井單位操作成本。

1 能耗現狀及原因分析

某采油礦2016年測試抽油機井746口,平均系統效率23.5%,機采單耗7.02 kWh/t,其中系統效率小于15%的井有352口,機采單耗10.02 kWh/t。抽油機井電動機利用率低,能耗偏高,節能降耗的空間較大。分析認為,提高抽油機設備運行效率,合理優化抽汲系統是降低全礦機采系統單耗的工作重點。

2 節能措施及效果

從設備匹配、抽汲參數和生產管理等幾方面對全礦在用抽油機井開展全面調查。發現影響因素中抽汲參數不合理占58.13%,設備匹配不合理占21.39%。重點分析這部分井的高能耗原因,確定高成本低效區塊,并采取針對性的節能降耗措施。

2.1 設備匹配

2.1.1 合理匹配抽油機機型

當機型偏大時,減速箱軸承和齒輪承受的負荷大,摩擦損失大,無效功率損失大,單耗高。抽油機載荷利用率越小,無效功損失占消耗功率的比例越大,抽油機總體應用水平越低。對于地層供液能力不強的抽油機井,因設備因素參數無法調整,會導致低沉沒度、低泵效,抽油泵充滿程度低,此時,系統容積、水力和摩擦功率消耗相對較大,無效功消耗大,造成單耗高。因此,對運行年限長、磨損嚴重、淘汰機型進行更新,負荷偏大與偏小的抽油機大小互換,累計調整抽油機42臺。

對機型偏大井治理后,平均額定載荷降低40 kN,平均載荷利用率提高23.88個百分點,平均單耗降低2.16 kWh/t,平均消耗功率減少2.0 kW,平均節電率20.83%(表1)。

2.1.2 應用節能配電裝置

當電動機額定功率偏大時,電動機熱損失和機械損失大,無效功率損失大,單耗高[1]。針對現場兩種情況開展節能降耗工作:

1)對于日產液量低,地面參數受熱洗條件限制無法進一步調小,泵效偏低的抽油機井應用雙速電動機36臺,在滿足油井熱洗排量的條件下,調小沖速,提高泵效和電動機功率利用率。平均單耗降低1.95 kWh/t,平均消耗功率減少0.95 kW,平均節電率17.93%(表2)。

2)對于裝機功率大,功率利用率低的抽油機井應用永磁電動機65臺,在保證抽油機正常運行的前提下,降低電動機裝機功率,提高電動機運行效率[2]。平均電動機功率降低13.14 kW,平均單耗降低1.83 kWh/t,平均消耗功率減少2.68 kW,平均節電率24.79%。

表1 抽油機機型偏大井措施前后節能效果統計

表2 節能配電裝置前后節能效果統計

3)應用具有無功補償功能的星角轉換節能配電箱63臺,大功率狀態下啟動,小功率狀態時運行,提高電動機實際運行效率[3]。平均單耗降低1.12 kWh/t,平均消耗功率減少1.27 kW,平均節電率18.19%。

2.2 抽汲參數

2.2.1 優化匹配地面參數

依據理論分析,在泵徑、沖程和沖速中對單耗影響最大的是沖速,單耗與沖速的平方呈正相關關系。調查發現部分井是沖程、泵徑偏小,沖速偏高,使抽油桿彈性變形損失、慣性載荷增加,電量增加幅度大于液量增加幅度,導致單耗升高。因此,在分析抽汲參數對單耗的影響時,以沖速為重心,按照“長沖程、大泵徑、低沖速”的總體原則,同時結合其他相關生產數據,對抽汲參數進行合理匹配,使得能耗和單耗最低[4]。

針對沉沒度、泵效都在合理區范圍,沖速高而沖程有調大余地的高單耗抽油機井,采取調大沖程、調小沖速措施。調大沖程、調小沖速前后,平均沖程增加0.7 m,沖速降低1.7 min-1,平均泵效提高2.4個百分點,單耗降低0.8 kWh/t,消耗功率減少0.48 kW,平均節電率5.74%(表3)。

針對沉沒度低、泵效低、地面參數已調至最小單耗仍然偏高抽油機井,采取間抽措施。間抽前后,平均沉沒度增加131.1 m,泵效增加10.9個百分點,單耗降低7.6 kWh/t,消耗功率減少1.06 kW,平均節電率22.08%(表4)。

2.2.2 優化抽汲參數

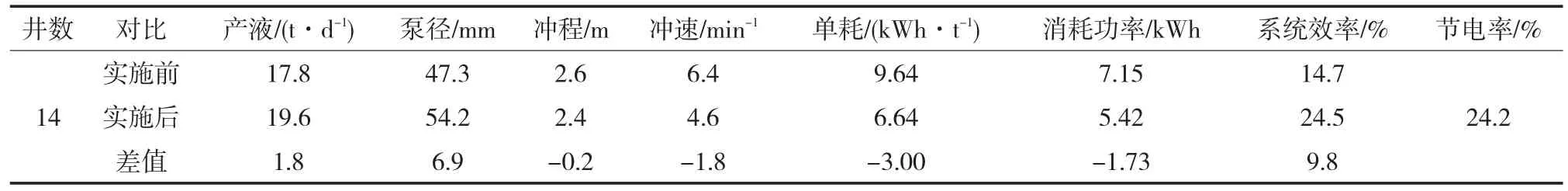

井下設備參數的調整只能在檢泵時進行,按照降能耗從源頭抓起的思路,某采油礦引進抽油機井能耗最低軟件,對出現的每一口泵況變差上報井進行優化設計,從功率輸入最低和成本最低兩方面綜合考慮,進行節能設計。針對正常生產時沉沒度高、泵效高、沖速高的高單耗抽油機井,應用軟件成功優化抽汲參數。優化前后進行了能耗測試對比,效果顯著,平均泵徑增加6.9 mm,沖速降低1.7 min-1,平均單耗降低3 kWh/t,平均消耗功率減少1.73 kW,平均節電率24.2%(表5)。

表3 調大沖程、調小沖速措施前后節能效果統計

表4 間抽措施前后節能效果統計

表5 抽油機井檢泵優化設計實施效果統計

3 結論

1)優選舉升方式和節能型設備,可以從源頭上杜絕設備匹配不合理現象的發生,減少無效功損耗,降低單耗。

2)從日常管理和檢泵作業兩個時期對各項抽汲參數進行優化,能夠有效降低機采系統單耗。

[1]楊柳,劉興嶺,任春祥,等.抽油機節能的有效手段[J].石油石化節能,2009(2):28-30.

[2]陳溪.抽油機井電動機匹配功率裕量分析[J].石油石化節能,2012,2(7):47-49.

[3]尹喜勇,張志超,羅蘭強,等.節能降耗技術在抽油機井的應用[J].采油工程,2002(1):39-44.

[4]何繼峰.抽油機井高能耗原因及降耗措施應用[J].石油石化節能,2013,3(6):39-40.

新疆石西油田