輥壓槽鋼質量提升與改進

文/王飛,李樂,付艷花,肖鵬飛·陜西通力專用汽車有限責任公司

冷彎型鋼在汽車行業應用比較廣泛,在汽車上使用了大量的異形冷彎成形件。這種零件由一定厚度的鋼板輥壓成形, 產品成材率高、一致性能好,但在成形過程會出現不同程度的質量問題。通過對所出現問題的分析,對成形機模具裝配結構進行調整優化,保證產品達到工藝要求。

輥壓成形是通過串列布置的一系列冷彎軋輥將帶材連續成形為具有一定幾何形狀斷面產品的加工方法。冷彎成形產品特點:速度快、效率高、質量好,但其成形比較復雜。我公司經過長期對其成形過程分析和對設備進行一系列改造以及改進產品調試方法,產品產量和質量有了較大的提高。同時也具備了獨立開發新產品的能力。

輥壓成形的概念

將平板帶坯(帶、板卷)在冷彎成形機上經若干道次相對旋轉的軋輥(水平輥、立輥、組合輥)連續彎曲變形以得到要求的形狀和尺寸的輥壓型鋼的過程。

輥壓成形工藝特點

⑴輥壓成形過程中坯料帶材(變形金屬)是連續行進的,坯料的長度不受限;

⑵輥壓(軋輥)旋轉,其上各點線速度是相同的;

⑶軋輥只與坯料局部接觸;

⑷輥壓成形過程中, 坯料帶材內產生縱向應力;

⑸輥壓成形過程中,坯料上出現平緩過渡段,坯料邊緣拉應力最小;

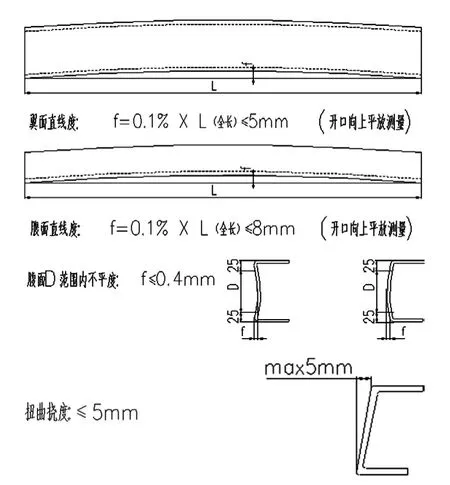

⑹輥壓成形過程中,機架兩端壓下量必須均勻,否則成形出產品有以下幾種問題:

1)縱梁扭曲(圖1);

2)縱梁上下彎曲;

3)縱梁側向彎曲;

4)成形角度超差。

現場問題描述

我公司2006年10月份第一條冷彎機組開始調試。剛開始投入生產時,由于設備存在設計缺陷,在生產過程中不斷出現一些問題,如翼面劃傷、平面度達不到技術要求、彎曲等。造成了我們前期生產出來的內外縱梁無法達到顧客的滿意,針對這些問題我們內部做出了一些方案及措施。

成形輥配輥方式

設備成形輥配輥方式直接影響產品質量。生產線由14道次連續動作完成,其中1~9架為初成形段,10~14架為精成形段,是產品成形的關鍵部位。依據我們多年生產經驗與向同行的學習和經驗交流,將后5架改裝為萬能機架。這樣一來由上下輥速差帶來的劃傷問題得到了有效控制,產品表面質量得到了全面提高。

回彈現象

與所有塑性變形一樣,塑性彎曲時伴有彈性變形。當外載荷去除后,塑性變形保留下來,而彈性變形的形狀和尺寸發生變化而與模具尺寸不一致,這種現象叫回彈。由于彎曲時內、外區切應力方向不一致,所以彈性回復方向也相反,即外區彈性縮短而內區彈性伸長,這種反向彈復大大加劇了工件形狀及尺寸的改變。與其他變形工序相比,彎曲過程的回彈現象是一個非常重要的問題,它直接影響工件的外形尺寸。一般碳素鋼回彈角可取2~5°,硬質不銹鋼回彈角可達5~15°。

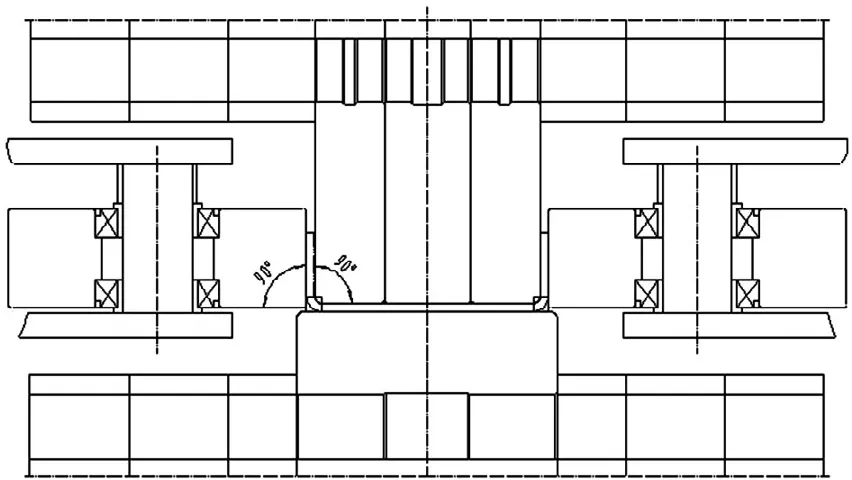

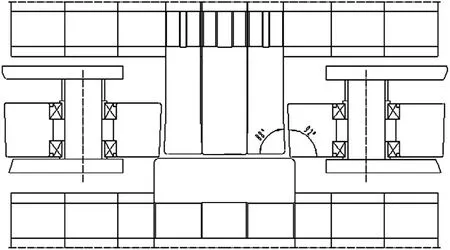

材料的厚度、硬度、成分都影響到成形形狀。截止到目前,我公司350冷彎機組第14架輥子的角度為90°(圖2),實際生產出的產品角度不達標。基于此我們將這架上的輥子角度加工至88°,側輥角度加工至92°(圖3)。這樣一來有效地防止了產品角度回彈,提高了產品質量。

圖1 縱梁扭曲示意圖

圖2 350冷彎機組第14架輥子的角度示意圖

圖3 更改后的350冷彎機組第14架輥子的角度示意圖

⑴回彈值的確定。

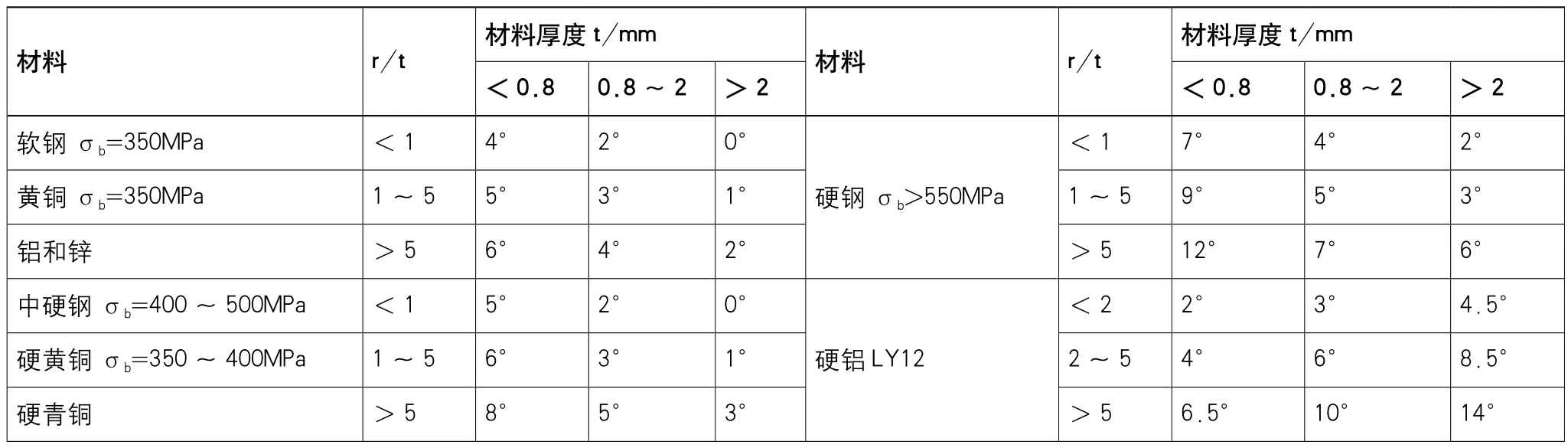

由于相對彎曲半徑r/t<5時,卸載后彎曲件圓角半徑的變化是很小的,可以不予考慮,而彎曲中心角卻發生了變化。表1為彎曲中心角為90°時部分材料的平均回彈角。

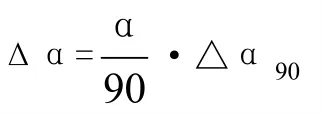

當彎曲件彎曲中心角不為90°時,其回彈角可用如下公式計算:

式中:△α——彎曲件的彎曲中心角為α時的回彈角(°);

α——彎曲件的彎曲中心角(°);

表1 材料自由彎曲90°時的平均回彈角△α

△α90——彎曲中心角為90°時的回彈角(°)。

腹面不平是影響產品合格率的關鍵,我們通過使用成形機前面的矯平機來解決現存在的問題。矯平輥兩邊側輥承受力不夠,多次因受力過大影響側輥的正常運行,只得重新更換一套高強度側輥。再加之我們從實際生產中積累的一些經驗,每道次矯平輥上下間隙也做了相應的記錄,能夠保證所有道次兩端壓力一致,從而解決腹面平面度的問題。

成形機組換輥方式

實際操作中,換輥方法大致可分為兩類:一類是在線換輥,一類是離線換輥。前者換輥時間長,減少了產量;后者雖然時間短、效率高,但卻需要貯備很多隔套,增加了設備備品、備件費用。

常用的換輥方式有以下三種:

⑴單個機架換輥。

此種換輥方式是將機架操作的牌坊拉出,更換其輥軸上的成形輥,其過程如下:

1)卸下輥軸鎖緊螺母,松開連接兩側牌坊的拉桿;

2)松開大絲母,將成形輥從輥軸上卸下,并裝上所要更換的成形輥;

3)調好上下輥之間的間隙。

⑵成組機架換輥。

將機架的操作牌坊安裝在可橫向移動的底座上,換輥時,逐個將機架底座拉出,然后將成形輥換好,調好間隙。

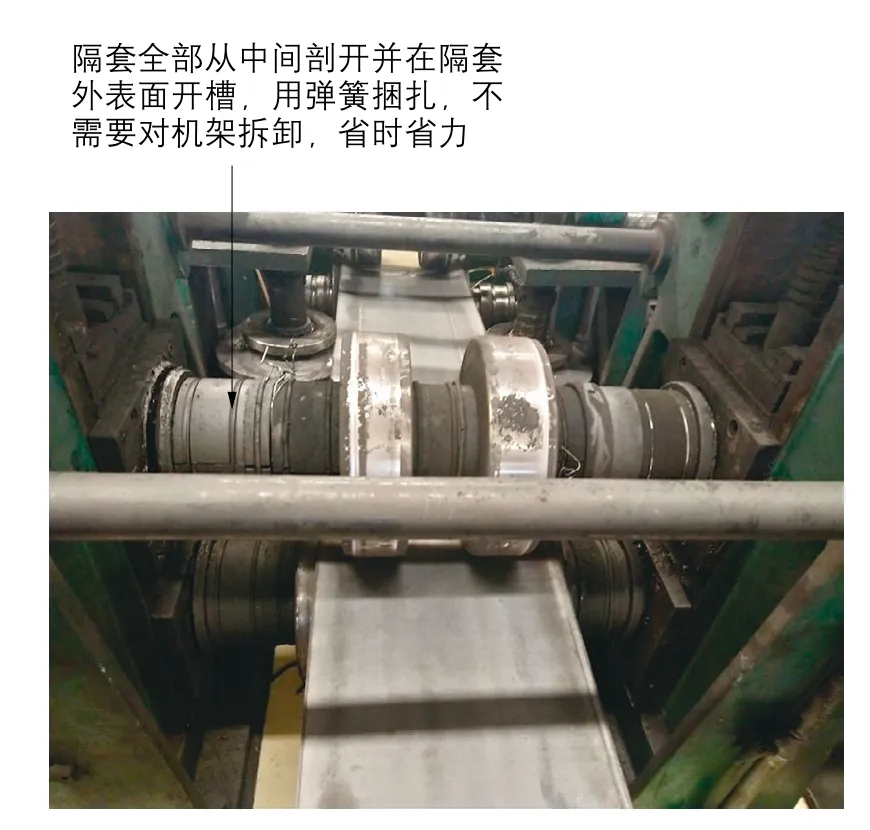

⑶換隔套(圖4)。

換輥前根據配輥圖(換輥圖)找到合適的隔套,松開牌坊鎖緊絲母,拆掉設備上上一批次的隔套后按機架號分別擺放到指定區域,再將現用的隔套裝好,以第一架和最后一架拉一條中心線,調試過程中保證中間道次的軋輥左右偏差在1mm以內。然后上輥依據下輥中線對齊上輥,調好間隙后方可引料調試生產。

圖4 換隔套方式換輥

以上三種換輥方式最后一種最為方便,以前我公司采用第一、二種換輥方法需要三個班次才能換好并且費時、費力。通過同行廠家的參觀和學習,我們也引進了先進的方法,這種方法在我公司比較實用。公司主要生產汽車大梁的內梁和外梁,用換隔套的方法最為合理,而且這種方法省時、省事、效率高,無形中也減少了調間隙、換輥子兩道工序。采用這種方法,一個班次時間就可以正常生產。

切斷

冷彎型鋼的切斷手段,除無加筋邊的角鋼可用沖剪機剪切外,一般只有鋸切和氧切。現代化的設備齒鋸,它的鋸片在行走過程中將型鋼切斷,適用范圍廣、結構較簡單,可切斷任何斷面形狀型材。但飛鋸機在鋸切時對型鋼斷面的影響大,型鋼斷面處有較大的變形和毛刺,同時毛刺的打磨大大增加了工人勞動強度。鋸切變形是輥壓槽鋼中普遍存在的問題,也是我國現無法解決的問題。模切機在剪切時噪聲小,切斷處型鋼斷面變形小、無毛刺,在大大地降低了工人勞動強度的同時也提高了生產效率、降低了生產成本、也是我公司目前選用的切割方式。

工藝方面的改進

工藝是設計和制造的橋梁。產品從設計變為現實是必須通過加工才能完成的。工藝是制造技術的關鍵,設計的可行性往往會受到工藝制約,因此,工藝方法及其水平非常重要。

將設計、工藝和管理結合起來,就形成廣義的制造論概念。工藝和管理緊密結合,形成一個整體,以適應市場經濟發展的要求,是當前制造技術的發展方向。

對于冷彎成形設備而言,工藝的合理性直接決定了生產設備的成本和性能,決定了能否生產出高質量的輥壓槽鋼產品。工藝的調整在冷彎成形生產線的使用過程中起著非常重要作用。調試水平的高低在很大程度上影響了產品質量。

在工藝方面為了實現質量目標,從技術上下功夫,不斷改進我們的調試及測量方法。從實際生產中不斷學習、對在加工中經常出現的問題總結編寫作業指導書,特別做出了工序質量管理點表(圖5),指出經常出錯或是應該注意的方面。對加工人員進行專項輔導,在工藝和質量方面經常對他們進行培訓。讓加工人員對三視圖和基本的量具有初步認識,讓他們能做到“四會”“三檢”。

圖5 工序質量管理點表

結束語

通過我們對冷彎槽鋼的質量提升和改進,給我們企業帶來了更為寬廣的市場,相比以前的生產方式更高效、操作更簡單。這大大提高了生產效率,減少了不合格品的產生,降低了企業生產成本。節約了大量人工、機械、原材料等費用,獲得了很好的經濟效益,在汽車縱梁生產方面這是一種極有推廣價值的生產方法。

在重型汽車的發展過程中,該生產線必將更大的體現出其特有的優勢,對企業的技術進步起到更大的促進作用。為了適應企業的發展形勢變化,為了使我們企業的產品多樣化、產品的質量能夠有效地保證,促進整個企業的順利運轉和內部發展,我們始終在實踐的路上。認識到冷彎成形帶給我們的效益,那么冷彎成形方面的技術就值得我們去鉆研、學習,以發現它的更大潛力。