帶材懸垂度的計算與控制

馬永軍,包勇超,陳英凱,翟周科,葉明強

(1.中國重型機械研究院股份公司,陜西 西安 710032;2. 攀鋼集團西昌鋼釩有限公司,四川 西昌 615000;3. 浙江久立特材科技股份有限公司,浙江 湖州 313000)

0 前言

彩涂生產線要求涂敷后涂層未干以前不允許接觸任何可以引起表面劃擦的設備,因此帶材在運行過程中在爐內始終處于自然懸垂狀態,且在烘烤或固化爐內的懸垂度要穩定。懸垂度的波動容易引起帶材表面劃傷,影響成品質量。為保證產品質量和生產的穩定運行,對爐內的實際垂度進行分析計算,通過對張緊輥的控制實現懸垂的調節控制。[1]

1 帶材懸垂度的計算

1.1 懸垂度曲線公式的構建與推導

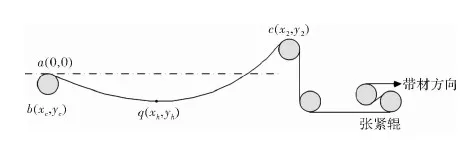

如圖1所示,帶材在入口轉向輥與出口轉向輥之間形成拋物線。通過拋物線曲線方程式y=Ax2+Bx+C可以計算并推導出最低點懸垂度實際值。首先以帶材與入口轉向輥的切點a為坐標原點(0,0),出口轉向輥的切點c(x2,y2)為出口支點坐標。a點與c點的坐標隨著帶材懸垂度的變化而變化,由于帶材在爐內懸垂度的范圍不大(本文不討論誤差),且為了方便計算,分別取兩個轉向輥的最高點為實際坐標。拋物線上b點為x軸值為xc時的一個點;yc可通過測量算出。[2]

圖1 懸垂度曲線公式的構建

通過以上條件可以看出拋物線上的三個點a、b、c都為已知的坐標點。將a、c兩點坐標帶入曲線方程式得

(1)

將A和C帶入拋物線曲線方程式可以將其簡化為

(2)

1.2 實際懸垂度的計算

將已知的b(xc,yc)點坐標帶入曲線方程式(2)可以得出

(3)

由拋物線曲線方程式頂點坐標公式可以計算出頂點q(xh,yh)的坐標值為

(4)

(5)

yh即為帶材在爐內最低點懸垂度實際值,最低點距離原點為xh。

2 帶材懸垂度的控制

帶材懸垂度能夠反映出帶材在爐內的運行軌跡,也可以通過帶材懸垂度計算出爐內帶材的張力。所以,調整懸垂度可以通過調整爐內帶材張力或者帶材速度來實現。

圖1中帶材入口轉向輥前帶材速度恒定,懸垂度的控制通過控制出口張緊輥的速度或扭矩來實現。

2.1 張力閉環控制實現懸垂度的控制

由懸垂度張力計算式[2]知,爐內帶材張力T計算公式為

(6)

式中,H為帶材懸垂度;L為兩個轉向輥之間距離;ρ為帶材密度。

根據計算公式可以得出,帶材懸垂度與實際張力值成反比關系,也就是說張力越大時,懸垂度越小;反之懸垂度越大[3,4]。

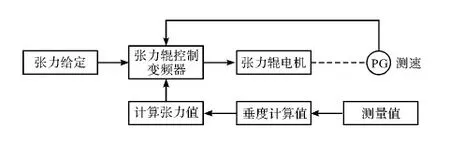

通過調整爐子出口張緊輥的扭矩來實現對爐子內部懸垂度的控制。首先,操作人員根據帶材規格輸入對應的爐內張力設定值。然后控制系統根據采集到的數據確定b點坐標。將b點坐標帶入懸垂度公式(5)計算出實際懸垂度,將實際懸垂度帶入帶材張力計算公式(6)可以獲得爐內帶材的實際張力值。將張力值換算成扭矩值,通過變頻器對張緊輥電機扭矩的控制實現爐內帶材的張力控制。主要控制過程如圖2所示。

圖2 張力閉環控制實現懸垂度的控制

為了防止調節器響應過快而引起的帶材抖動或者帶材表面劃傷,可以通過速度+扭矩的控制模式將張緊輥速度限制在合理的范圍內,必要時需要給垂度測量值加濾波,從而保障系統的可靠運行。

2.2 帶材速度控制懸垂度的控制

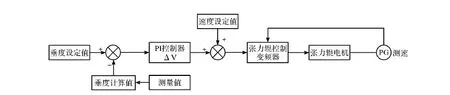

通過調整爐子出口張緊輥的速度來實現對爐子內部懸垂度的控制。首先,根據圖1中坐標參考點設定爐內帶材需要的懸垂度作為實際給定值;其次,通過與實現張力閉環控制相同的方法計算出實際的帶材懸垂度。懸垂度設定值與實際值做差,經過PI調節器轉化成速度控制信號ΔV,ΔV作為張緊輥速度給定的疊加量。在控制器中,將速度設定值與ΔV相加獲得聯動狀態下的張緊輥速度給定值傳送到控制變頻器。主要控制過程如圖3所示。

圖3 帶材速度控制懸垂度的控制

通過帶材速度控制懸垂度時,對張緊輥的主輥和從輥速度同步要求比較高。如果出現速度偏差,容易影響成品率,產生擦劃傷。一般通過主從控制或者速度軟化控制來實現主輥和從輥之間的速度匹配。

2.2.1 張緊輥的主從控制

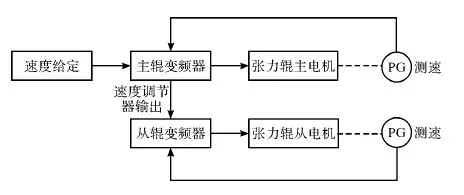

張緊輥的主從控制是將主電機作為速度閉環控制模式,從電機作為扭矩控制模式,從系統的給定來自主系統的速度調節器輸出。主要控制過程如圖4所示。

圖4 張緊輥的主從控制

使用主從控制的優點是操作簡單,主電機和從電機力矩按設定好的比例進行分配調整。缺點是使用過程中如果出現張力波動容易產生打滑飛車的現象。

2.2.2 張緊輥的速度軟化控制

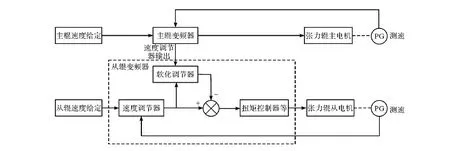

張緊輥的上下輥都屬于速度控制系統,選擇一個主輥,通過主輥速度調節輸出值和軟化系數調整從輥的負載扭矩設定值,達到從輥速度調節器軟化效果,軟化參數可調整。主要控制過程如圖5所示。

使用速度軟化控制的優點是主輥電機與從輥電機都是速度控制模式,不會出現打滑飛車的現象。缺點是在力矩分配上,從輥電機始終偏小。

圖5 張緊輥的速度軟化控制

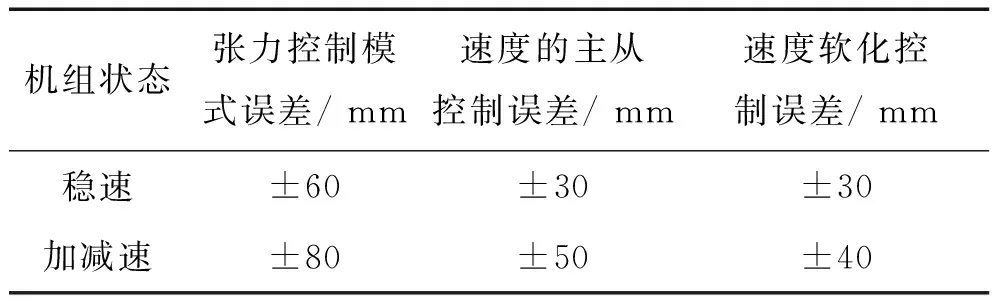

3 三種控制模式效果對比

三種控制模式下的帶材懸垂度誤差值見表1。

表1 三種控制模式下誤差

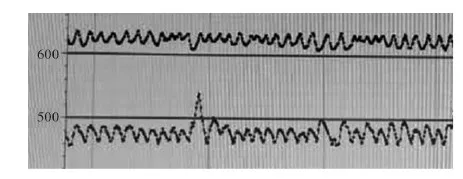

通過對比可以看出速度軟化控制效果最好,在實際應用過程中也發現,采用張力控制模式和速度的主從控制模式時,偶爾會出現帶材表面劃傷的現象(張力控制模式加上速度限幅后有改善),而軟化控制沒有引起表面質量問題。圖6為在速度軟化控制系統時的曲線,兩條直線代表了兩個固化爐內的垂度設定值,可以看出實際曲線偏差基本固定,可以通過補償調整到誤差范圍內。圖中的尖峰曲線為涂輥抬壓時調整動作,不做為控制或考核的指標。

圖6 速度軟化模式下控制曲線

4 結束語

本文通過對懸垂曲線的構建與推導,計算爐內帶材的實際懸垂度;通過分析張緊輥的張力控制、速度主從控制以及速度軟化控制三種模式來實現懸垂度控制的方法,并對每種控制的優缺點及其實際應用效果進行了對比。帶材懸垂度通過張緊輥速度軟化控制方法,能更好的控制爐內帶材的懸垂度,使帶材在爐內能穩定運行,減少非正常的擦劃傷,滿足生產工藝的要求。

[1] 嚴興華. 彩色涂層鋼板生產線的帶鋼懸垂度控制

[D]. 廣東 :廣東工業大學,2007.

[2] 王俊. 帶鋼懸垂曲線方程組及其約束條件[J]. 軋鋼,2007(01).

[3] 靳恩輝,馬蘭松,馮沙,等. 帶鋼懸垂度的計算方法[J].重型機械,2014(04) .

[4] 龔彥兵. 冷軋無取向硅鋼連續退火線干燥爐設計[J].武鋼技術,2000(02).

[5] 許彥波. 用懸鏈線法計算帶鋼懸垂度[J]. 軋鋼, 2013(02) .

[6] 王文廣,張清東,吳彬,等.拉伸彎曲矯直機S輥組周期性打滑機理及對策研究[J].冶金設備,2008(03) .

[7] 張偉,湯淵博,李東亭. 兩種張緊輥負荷平衡控制原理及差異分析[J].變頻器世界,2010(06) .

[8] 畢飛,袁萍. S輥負載補償控制在鍍鋅機組的應用[J]. 本鋼技術,2000(04) .

[9] 邱曉初. 1600 mm彩色鋁板涂層機列張力控制系統[J]. 鋁加工,2005(02) .

[10] 許彥波,蔡丹. 帶鋼懸垂曲線的一種計算方法[A]//2012年全國軋鋼生產技術會論文集(上)[C].北京:中國金屬學會, 2012.