基于Solidworks Simulation的水液壓缸驅動滑塊結構的有限元分析

蔡 強 鞏 芳 張 燕

(棗莊科技職業學院,棗莊 277500)

引言

滑塊是高速精密壓力機最主要的執行部件,常為液壓缸驅動滑塊,與主缸活塞桿剛性連接。設計水液壓缸驅動滑塊時,要求其結構簡單緊湊,且重心通過它的幾何中心線。滑塊對強度和剛度要求很高,且重量也不宜過大,因為重量過大會增加滑塊的慣性量。因此,需要對滑塊的結構進行分析研究,對質量進行優化設計,以滿足高剛度、低質量的設計要求。

本文以四點壓力機為例,采用有限元法分析水液壓缸驅動滑塊的結構,并研究分析滑塊的四點間距對滑塊剛度的影響,最后對滑塊結構進行優化。

1 滑塊的有限元分析

1.1 滑塊模型的建立

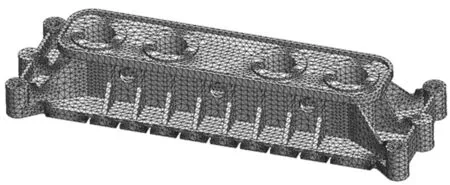

滑塊結構的主要設計參數:滑塊底面積為2700mm×900mm,底板厚度為90mm,壁高為450mm,壁厚60mm;安裝連桿機構的四個凸臺的軸線間距分別為600mm、900mm和600mm;滑塊材料采用球墨鑄鐵QT600-3。壓力機滑塊結構一般設計為成箱型結構,縱橫筋交錯,結構比較復雜。在此采用Solidworks三維建模軟件進行實體建模并劃分網格,模型如圖1所示。

圖1 滑塊有限元模型

1.2 邊界條件的施加

設計的公稱力為4000kN,但壓力機的實際沖裁能力應達到或超過標定沖壓力的1.2倍。所以,在距離滑塊底面各邊100mm以內的面積區域即2500mm×700mm的區域內,施加1.2倍公稱力的均布載荷。

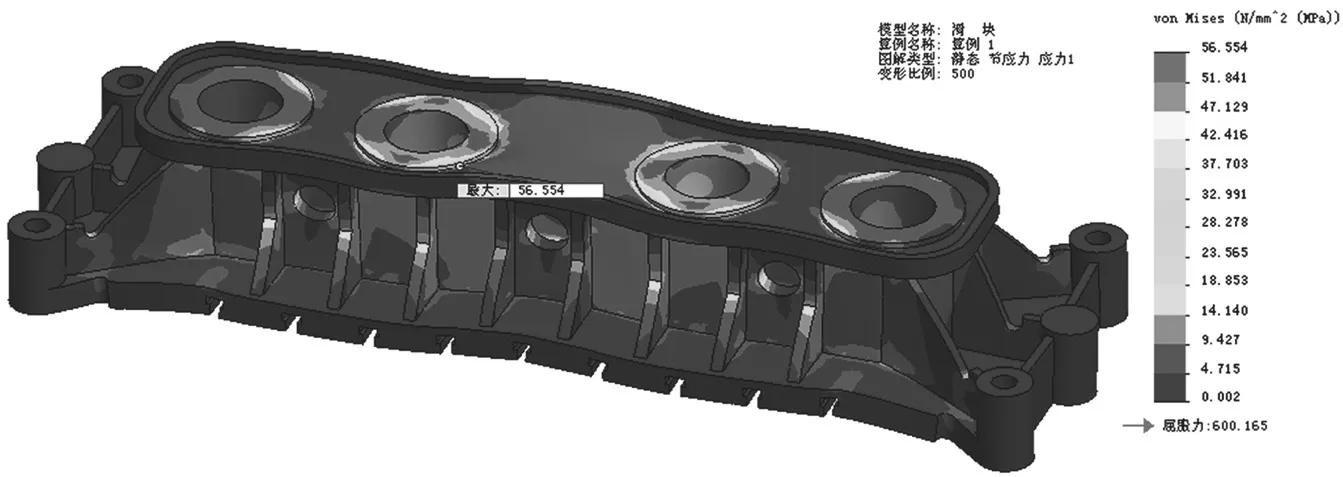

圖2 滑塊應力云圖

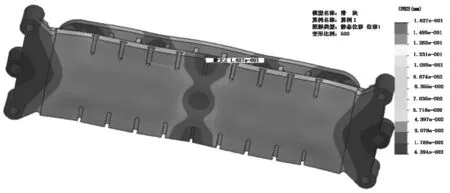

圖3 滑塊位移云圖

通過分析滑塊的受力情況,考慮導軌的約束作用,對滑塊上安裝連桿的四個凸臺端面僅約束其端面法向方向上的自由度。安裝四圓側導柱的孔,以約束其徑向和周向的位移,且軸向位移自由[1-2]。

1.3 有限元分析結果

滑塊的應力云圖,如圖2所示。

由圖2可以看出,滑塊所受的應力均比屈服應力(600MPa)小得多,最大應力為56.554MPa,位于中間兩個安裝連桿的凸臺處。滑塊整體所受的應力比較均勻,但中間兩個凸臺處應力較高,可以在凸臺底部倒圓角,以降低應力集中,使凸臺處應力趨于均勻。

滑塊的位移云圖如圖3所示。

由圖3可以看出,滑塊的最大位移為0.1627mm,位于滑塊底面中心和兩邊緣的中心處。滑塊底面的中心區域變形量較大,在長度方向上以滑塊中心處為最高,然后向兩邊隨著距離的增大,變形量逐漸減小。

2 各點間距變化對滑塊剛度的影響

由圖3可知,滑塊中部的變形量過大。從滑塊的結構上可以看出,中間兩個支撐的間距比較大,剛性較差;兩邊的兩個支撐間距較小,滑塊的變形不大。所以,滑塊的四點間距不同,對滑塊受力后的變形會有不同影響。可見,分析各點間距變化對滑塊剛度的影響,得出最佳間距對滑塊剛度的設計具有一定的意義。

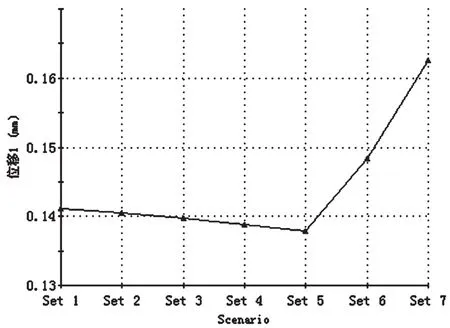

2.1 中間兩支點間距變化

基于初始的有限元分析結果,建立以中間兩支撐的間距為變量的設計算例,設定中間兩支點之間距離的取值變化范圍為600~900mm,變化步長為50mm,兩邊的兩個支撐的間距不變為2100mm。監測滑塊受力后的變形量,然后對以上的設計算例運用Solidworks Simulation中的設計算例功能進行計算。根據上述計算結果,得出滑塊最大變形量隨中間兩點間距變化的趨勢曲線,如圖4所示。從圖4可以看出,滑塊最大變形量隨著中間兩支點間距的增大而減小,但變化比較平緩。當中間兩支點間距增加到一定數值時,滑塊的最大變形量會隨著中間兩支點間距的增大而急劇上升,所以存在一個最優值。

圖4 滑塊最大變形量隨中間兩點間距變化趨勢曲線

2.2 兩邊兩支點間距變化

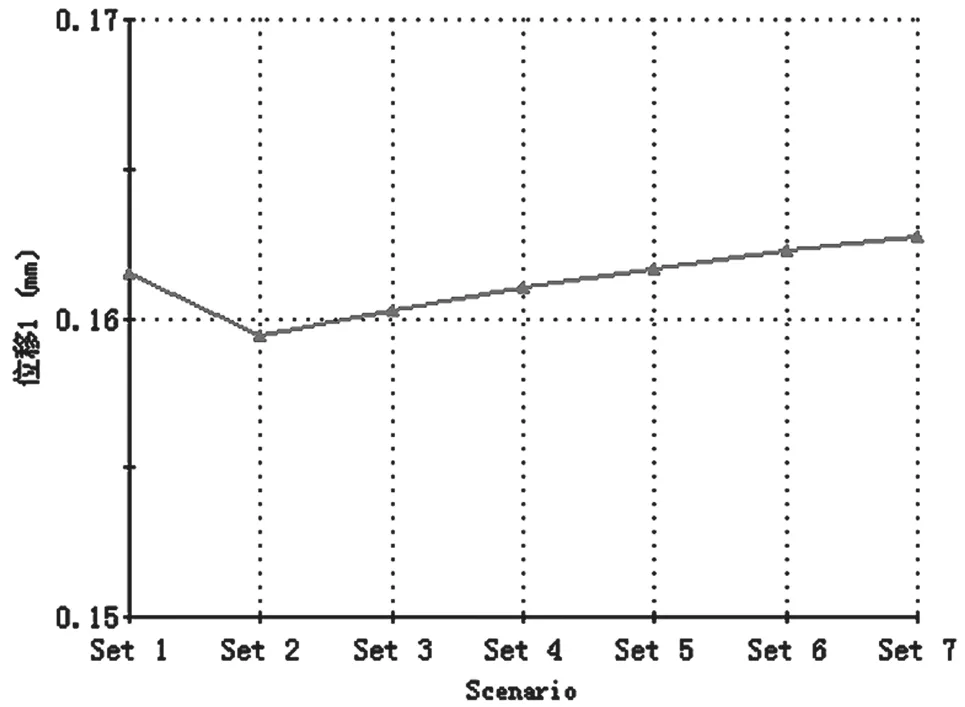

中間兩支撐間距定值為900mm。以兩邊的兩個支撐間距為變量,取其變化范圍為1800~2100mm,變化步長為50mm,同時把滑塊受力后的變形量設置為只監視,然后針對以上設計情形進行計算。根據計算結果,得到滑塊最大變形量隨兩邊支點間距變化的趨勢曲線,如圖5所示。

圖5 滑塊最大變形量隨兩邊支點間距變化趨勢曲線

從圖5可以看出,滑塊最大變形量隨著兩邊支點間距變化的趨勢和滑塊最大變形量隨著中間間距變化的趨勢是一樣的,即先減小后增大,只是滑塊最大變形量隨兩邊支點間距變化的趨勢整體比較平緩。

3 結 語

本文利用Solidworks Simulation對滑塊結構進行有限元分析,分析其應力和位移分布規律,分析滑塊變形和應力較大處。此外,分析各點間距變化對滑塊剛度的影響,可為對滑塊的優化設計提供參考依據,以改進滑塊的結構性能。

[1]張瑾,張燕.SolidWorks在JB23-63開式曲柄壓力機結構設計中的應用[J].制造業自動化,2012,34(10):113-115.

[2]丁旺,丁武學,馮丙波.基于ADAMS的壓力機主傳動系統的動態仿真分析[J].制造業自動化,2010,32(11):87-89.

[3]沈偉良.高速壓力機機身的動態響應分析研究[J].制造技術與機床,2005,(10):40-43.