繼電器罩殼拋丸處理工藝研究

楊兆俊 羅光權 陳前偉

(貴州航天電器股份有限公司,貴陽 550009)

繼電器罩殼是繼電器的外衣,罩殼外觀的好壞很大程度上影響顧客的滿意程度。繼電器罩殼主要在沖壓、熱處理、電鍍等工段進行加工,大致工序為:拉伸→退軟→二次拉伸→退軟→變薄拉伸→半退軟→整平→線切割→酸洗→入庫。在罩殼生產的各工序主要會出現以下表面質量問題:在拉伸時,拉伸凹模圓角上有缺陷,就會導致罩殼表面產生拉絲甚至拉傷,同時凹模推塊上存在細小垃圾的存在,會導致底部出現凹坑、壓傷;酸洗時,由于酸洗過程需要翻動,罩殼之間的摩擦不可避免地造成碰傷、劃傷。另外,由于罩殼加工工序頗多,周轉較為頻繁,在周轉過程中罩殼很容易碰傷、劃傷。這些潛在問題的存在很大程度上影響了此類零件的正常生產秩序。

假設投入10000只罩殼的坯料,最后入庫的可能只有7500只,損耗的罩殼多是因為表面質量問題沒能得到解決。有些輕微的表面質量問題可以通過分類-砂光的操作進行補救。但是,每次分類出來的罩殼數量很多,同時還需要砂光,將會占用大量時間,而且砂出來的表面狀態不理想,很多罩殼往往因為砂光后尺寸變化大而報廢。

由此可見,表面質量問題嚴重影響繼電器罩殼的生產效率,給企業帶來了巨大的人員浪費和經濟損失,必須要尋求一種好的方法來解決罩表面質量問題。

拋丸是一項新興的表面處理技術,對提高零部件表面質量具有顯著作用。隨著國內外經濟技術的不斷發展,拋丸表面處理技術已經在制造行業得到廣泛應用,逐漸成為表面處理技術的關鍵一環。

1 拋丸原理及參數說明

1.1 拋丸的原理

所謂拋丸,一般而言就是用小直徑的彈丸,室溫條件下在離心力的作用下高速噴射工件,進行表面強化和清理,其作用目的視具體情況而定。綜合而言,拋丸過程是使工件表面材料在再結晶溫度下產生強烈的塑性變形和加工硬化現象,并產生較大的殘余壓應力,從而提高工件表面強度、硬度、疲勞強度及抗應力腐蝕能力,降低材料的缺口敏感性。

貴州航天電器股份有限公司QPL30型履帶式拋丸機結構簡圖如圖1所示,采用高速旋轉的飛輪離心拋射鋼丸,鋼丸噴射速度履帶轉速等參數可以通過控制面板調節。工件裝入拋丸室內,由履帶緩慢帶動自由翻轉,保證零件表面的每一個部位能進行拋丸處理。

零件表面拋丸細化程度通過丸粒的種類以及大小進行控制,丸粒有不銹鋼丸、鋁丸、玻璃丸、塑料丸等,其直徑大小一般從0.1~1mm范圍進行選擇。

1.2 參數說明

拋丸機可控參數包括履帶轉速、拋丸時間、拋丸頻率和丸粒大小。拋丸頻率和丸粒大小決定了拋丸機施加到工件表面的撞擊力的大小;履帶轉速決定了單位時間內工件被拋擊的次數和單次拋擊的持續時間;拋丸時間為整個拋丸過程的時間。通過調整相關參數,人們可以得到不同的效果,可視具體要求而定。

2 拋丸夾具的設計

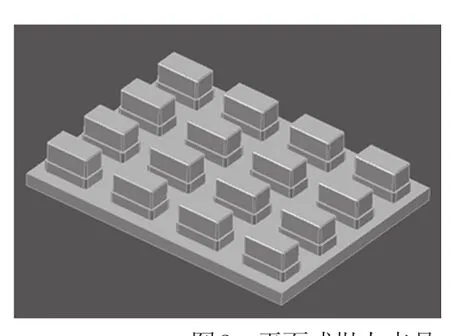

從罩殼外觀質量問題以及拋丸機功用看,罩殼拋丸勢在必行。但是,如果把罩殼直接放入拋丸室內進行拋丸,會導致罩殼表面拋丸狀態不一致和口部嚴重變形。所以,拋丸夾具應運而生。拋丸夾具是罩殼拋丸的關鍵,最初的平面式拋丸夾具如圖2所示。

圖1 拋丸機結構

圖2 平面式拋丸夾具

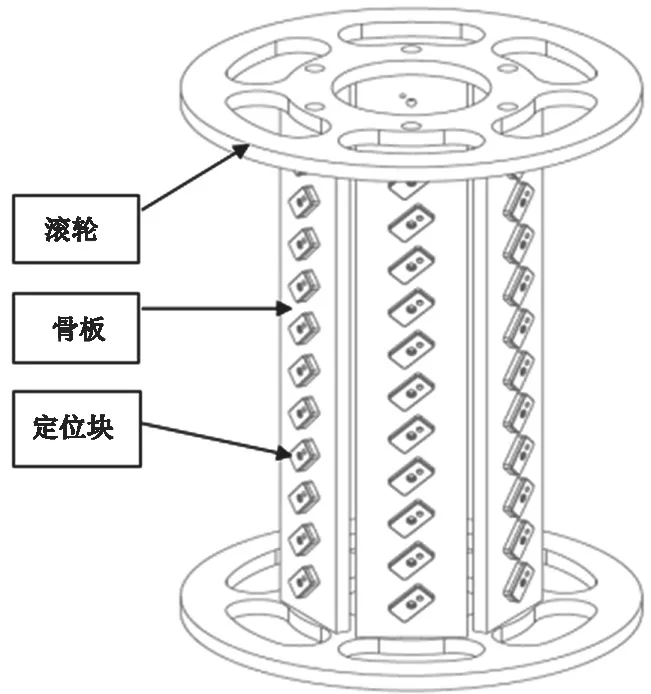

使用平面式拋丸夾具時,罩殼未能有效翻動使得罩殼五面拋丸程度輕重不一,不能滿足使用要求。而且夾具的適用性差,不利于批量處理。為了解決該問題,相關人員進行了網上和實地調研,經過多番討論研究后得出了新型罩殼拋丸夾具的設計方案,即滾輪式拋丸夾具。滾輪式拋丸夾具由滾輪、骨板和定位塊組成,如圖3所示。

滾輪起支撐作用,使整個夾具能在拋丸室中連續穩定地滾動。骨板直接承載定位塊,然后固定在滾輪上,一個滾輪可以安裝6塊骨板。每塊骨板設置了11個定位孔,用于固定定位塊,定位塊的數量決定于罩殼的大小,一次最多只能安裝66個定位塊。骨板與定位塊之間存在45°的夾角,拋丸時可以便丸粒均勻地拋到罩殼的兩個面上,從而保證處理后兩個面的質量狀態一致。定位塊用來固定罩殼,是夾具的關鍵部位。它的尺寸根據不同的罩殼分別進行設計生產。經過多次試驗與討論,定位塊進行了三次改良,如圖4所示。

圖3 滾輪式拋丸夾具

圖4 定位塊優化

直方螺紋形固定罩殼時為面接觸,有很好定位效果。但是,因為罩殼加工時有差異性,口部尺寸在公差范圍內變動,而直方形定位塊尺寸固定單一,并不適合批量生產的罩殼,而且安裝罩殼時裝卸困難。

斜錐螺紋形定位塊帶有錐度,增強了罩殼的適應性,滿足公差范圍內罩殼的所有生產尺寸。這種定位塊與罩殼是線接觸,雖然能夠方便地固定罩殼,但是在拋丸過程中如果參數沒有設置好,很容易使罩殼口部發生變形。

為了解決定位塊在骨板上的裝卸問題,定位塊改良為斜錐通孔形。改良后,螺釘穿過定位塊將其固定在骨板上,從此不用拆下骨板就可以更換定位塊,方便了生產,增強了夾具的靈活性。

3 罩殼拋丸處理

3.1 拋丸處理效果

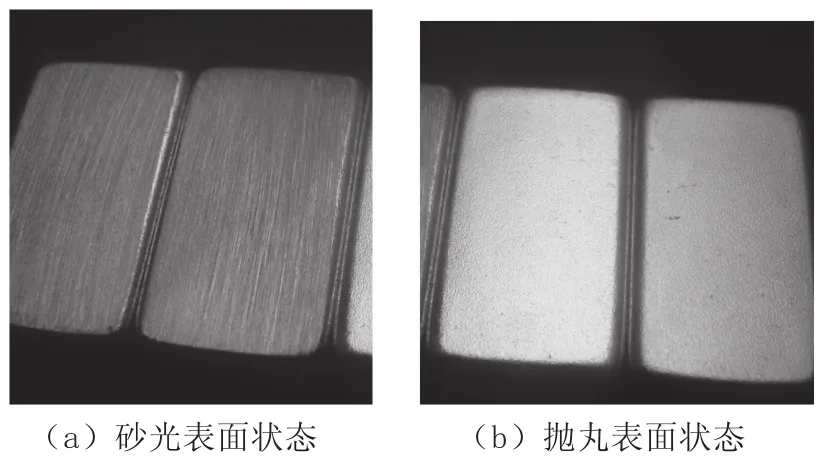

拋丸處理給罩殼表面質量帶來了很大的改觀,如圖5所示。

圖5 砂光及拋丸處理效果對比

由圖5可以看出,拋丸處理后的外觀質量明顯要好于砂光處理的罩殼表面,外觀表面視覺效果細膩、柔和。電鍍后零件表面整體呈漫反射狀態,同時也可以達到麻面效果。

另外,經拋丸處理后的制件表面晶格扭曲變形,使表面硬度增高,同時在零件表面形成無數凹坑,增大了電鍍接觸面積,有助于提高鍍層結合力,同時也消除零件局部應力所導致的應力腐蝕情況。綜合而言,拋丸處理使罩殼表面材料在再結晶溫度下產生強烈的塑性變形和加工硬化現象,并產生較大的殘余壓應力,從而提高工件表面強度、硬度、疲勞強度及抗應力腐蝕能力,降低材料的缺口敏感性。

3.2 拋丸處理過程中存在的問題

罩殼拋丸具有特殊性,給拋丸處理帶來了一定的難度。拋丸夾具的使用在很大程度上方便了拋丸處理,然而問題依然存在。

3.2.1 底部凸起拋丸過程中,丸粒從上部噴出。因為滾輪是轉動的,單個罩殼除口部外剩下五個面,接觸丸粒的概率為頂部其他四個面的2倍,所以擊打的強度要高得多,產生的內應力也較大,底面容易形成凸起。當使用直徑0.3的丸粒對試樣罩殼進行拋丸時,底面至少凸起有0.17mm,口部變形很小。后面改用直徑0.2mm的丸粒對試樣罩殼拋丸,因為丸粒質量減小,對罩殼表面的沖擊力變小,凸起幅度也隨之變小,至多0.14mm(包括前道工序可能產生的尺寸偏差)。3.2.2 口部凹陷變形對部分外形較大、厚度偏薄的罩殼進行拋丸時,拋丸后口部發生變形,影響與基板的裝配。3.2.3 拋丸狀態不一致

拋丸處理的整個原理就是利用滾輪固定罩殼,滾輪轉動從而使罩殼都受到拋丸作用,這樣必然導致罩殼除底部外的四個面有兩個面的狀態與另兩個面狀態不一致。因為丸粒從上部拋出,方向單一,迎著拋丸方向的兩個面受到的拋丸撞擊多于順著拋丸方向的兩個面,造成前兩個面拋丸程度大于后兩個面的拋丸程度。

4 針對以上問題的解決措施

4.1 底部凸起問題

雖然對拋丸參數進行了多次反復調整,但是,依然沒能減少突起程度。改用直徑0.2mm的丸粒進行拋丸,雖然減小了凸起的程度,但是沒能根除凸起問題,依然會給后續工作帶來不便。多次試驗未果后,后經采用沖床整平驗證,整平后的罩殼基本滿足使用要求,而且解放了拋丸處理工藝參數的選擇,從而很大程度上提高了拋丸處理的效果。

4.2 口部變形問題

經過對拋丸過程的深入研究和罩殼工藝的系統討論,最終決定用直徑0.2mm的丸粒進行拋丸,這樣緩解了罩殼的口部變形。同時,更改工藝,在線切割之前進行拋丸,因為線切割前,罩殼有拉伸留下的邊緣,而邊緣具有加強筋的效果。在拋丸時,拉伸邊緣對口部的材料有很好的支撐作用,從而進一步減少甚至避免口部變形。

4.3 拋丸狀態不一致問題

因為對拋丸處理固有的看法和經驗的不足,這個問題變成了看似無法解決的問題。但是,經反復試驗操作,得出了答案:先拋丸一半的時間,停止后取出夾具掉轉方向,再放入拋丸機內拋一半的時間。實踐證明,這樣操作后,效果明顯,各個面上的狀態達成一致,進一步提高了罩殼的表面質量。

5 罩殼拋丸處理帶來的經濟效益

拋丸處理在企業罩殼生產中的運用具有以下現實意義:企業不必再投入大量人力、物力對拉伸后罩殼表面質量問題進行繁雜的處理;拉伸時對拉伸模具的要求有所降低,因為拋丸處理可以去除拉伸時所產生的輕微拉絲問題;降低了罩殼周轉時的損耗,因為拋丸處理的表面強化作用增加了罩殼的表面強度,周轉時出現表面質量問題的概率大大降低;拋丸后的罩殼電鍍性能更好,使得繼電器整機電鍍的效率和合格率都有所提高。

6 結語

繼電器罩殼表面質量的好壞,直接影響客戶的滿意程度,是繼電器銷售的敲門磚。拋丸處理的引入大大提高了罩殼的表面質量,拋丸操作的系統化、規范化又將會使罩殼的表面質量更上一層樓。由此可見,拋丸處理具有現實而美好的前景,對于企業的發展更是錦上添花。

[1]蔡峋.表面工程技術[M].北京:機械工業出版社,2006.

[2]陳亞.現代使用電鍍技術[M].北京:國防工業出版社,2004.