民用飛機輔助動力裝置排液設計綜述

王棟

(上海飛機設計研究院,上海 201210)

0 引言

輔助動力裝置(APU)是裝在飛機上的一套不依賴機外任何能源、自成體系的小型發動機[1]。由于APU的核心類似于渦輪軸發動機[2],因此需要空氣作為動力產生的媒介,需要燃油將化學能轉化為熱能,也需要滑油潤滑旋轉部件,這使得APU在工作中不可避免地產生各類余液,排液的目的就是將這些余液安全地排出機外。本文梳理了APU的排液需求,對主流民用飛機APU排液設計對比分析,列出了這些排液設計的優缺點,為后續民用飛機排液設計提供參考和方向。

1 APU排液需求分析

根據APU工作原理,典型架構APU進氣腔內的積水或防冰液、APU轉軸與軸承封嚴處滲漏的滑油,液壓式作動器密封處的燃油、APU燃燒室、引射器的燃油以及排氣段的燃油、積水或防冰液需要及時排放。這些液體除了水都是可燃液體,需重點考慮著火風險。具體分析如下。

1.1 APU進氣腔

適航規章中要求輔助動力裝置進氣道與集氣腔不能積聚有害量的積水或防冰液。若APU進氣口布置在上方或者側向則需要考慮液體積聚的影響。如果不能將大量積聚在進氣腔內的液體排出將使APU無法啟動。并且,APU主要在飛機靜止時工作,該工況下進氣道與集氣腔內靜壓均低于環境壓力,因此在布置排液通道時要考慮吸入其他可燃液體的可能性。布置在機身外部需要考慮吸入其他設備排放的可燃液體通過排液通道吸入APU,布置在機身內部需要考慮艙內是否會產生可燃液體或蒸汽通過排液通道吸入APU.

1.2 APU轉軸與軸承封嚴處

APU兩個軸承腔內都有滑油持續流動以冷卻和潤滑旋轉部件并且滿足規定的滑油壓力要求。正常情況下通過APU兩端軸承腔內的滑油會流回APU附件齒輪箱內的滑油池從而形成一個循環,不過隨著APU使用時間的增加,軸與軸承封嚴性能會不斷下降,最終失效。軸承處封嚴失效后,滑油會滲漏至負載壓氣機造成APU引氣污染,所以需要在軸承處設有排液通道將泄漏的滑油排出。后軸承處泄漏的滑油會隨著APU排氣一同排出,可以在下游統一考慮設置排液通道。

1.3 液壓式作動器

一般可能采用液壓式作動器的設備有燃油控制單元(FCU)、進口導向葉片作動器(IGVA)、引氣閥(BAV)和喘振控制閥(SCV)等,根據APU型號的不同,這些設備也會采用電動式作動器。液壓式作動器功率更大、更可靠,而電動式作動器重量輕、控制邏輯實現更簡單。若采用液壓式作動器,就必須考慮因密封失效導致的液體泄漏。

1.4 燃燒室及引射器

APU正常工作時燃燒室中不應有余油滲漏,滲漏的情況出現在故障或非正常運行時,例如點火器發生故障導致APU假起動(aborted start)、APU應急停車使燃燒室內燃油未燒盡等。余油在燃燒室的積聚會影響APU的運行,造成下次APU起動困難或失敗。在引射器內,由于燃燒生成的高溫高壓氣體與外界吸入的冷卻空氣互相混合,可能生成液態水。非正常工作時也可能有未完全燃燒的燃油進入,因此也需要設計排液通道。

1.5 排氣系統

若雨水或者防冰液可能進入排氣管并積聚,就會影響APU正常排氣,非正常工作時也可能有未完全燃燒的燃油進入,所以需要設置排液通道。

1.6 APU艙

根據適航規章,APU艙為指定火區,必須有措施排出易燃液體和其他有害液體,因此APU艙需要設置排液通道。和1.1節類似,當APU通風冷卻系統采用引射冷卻,需要考慮APU艙內靜壓低于環境壓力的工況,此時若液體排放困難,不滿足適航要求則需要額外措施將余液吹出APU艙,例如增加外部引射設計。

1.7 排液系統設計其他考慮要素

從需求出發,整理出需要設置排液通道的設備/區域,開展排液管路布置設計。排液管路優先選用金屬硬管保證高可靠性,而在局部區域采用軟管或柔性封嚴等位移補償設計以解決因APU工作時振動、熱膨脹、制造公差等問題。所有材料都至少需要耐火。為保證排出機外的余液不會沿附面層回到機身表面造成額外風險,一般需要設計排液整流罩并伸出附面層。排液整流罩的外形設計需要考慮減少氣動阻力。

2 輔助動力裝置排液典型設計介紹

APU排液設計不僅取決于APU本身,也和APU的安裝、周邊結構設計密切相關。下面介紹一些典型民用飛機APU排液設計。

2.1 A320

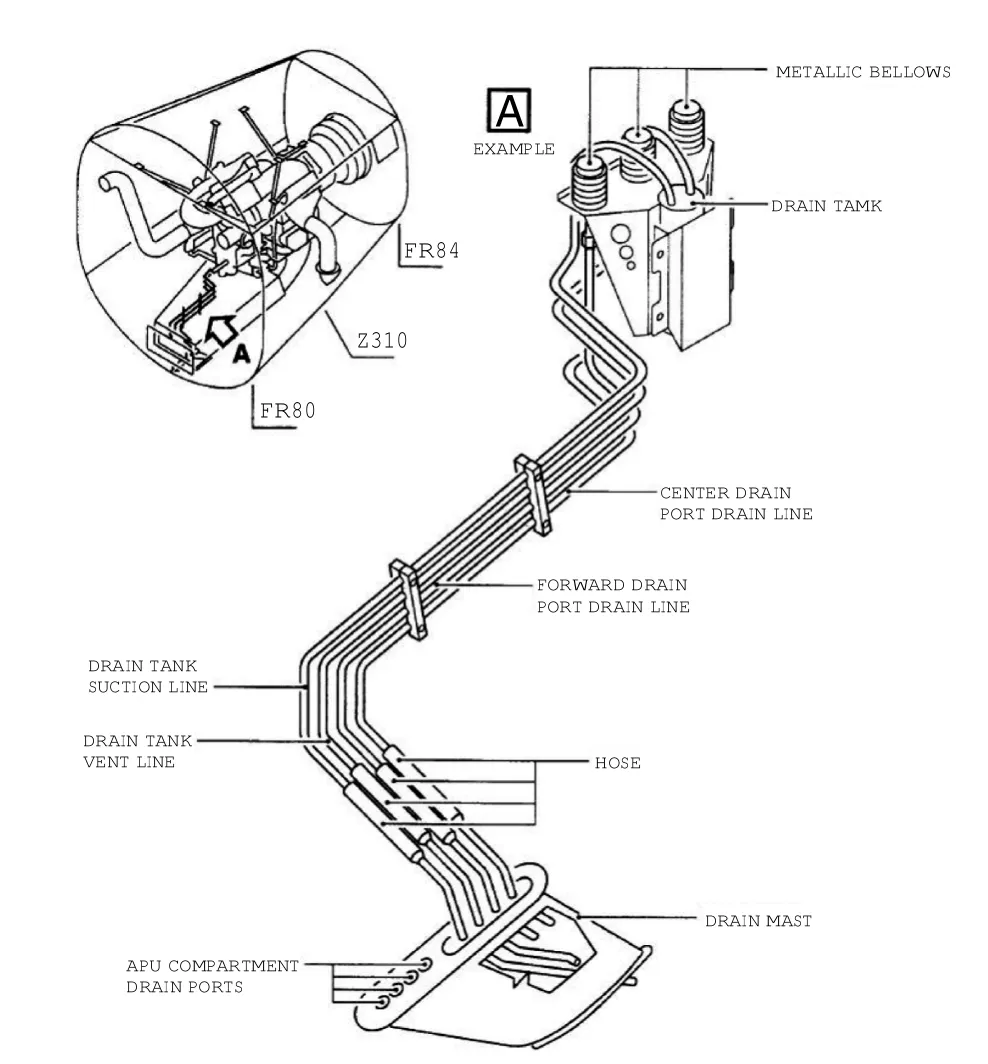

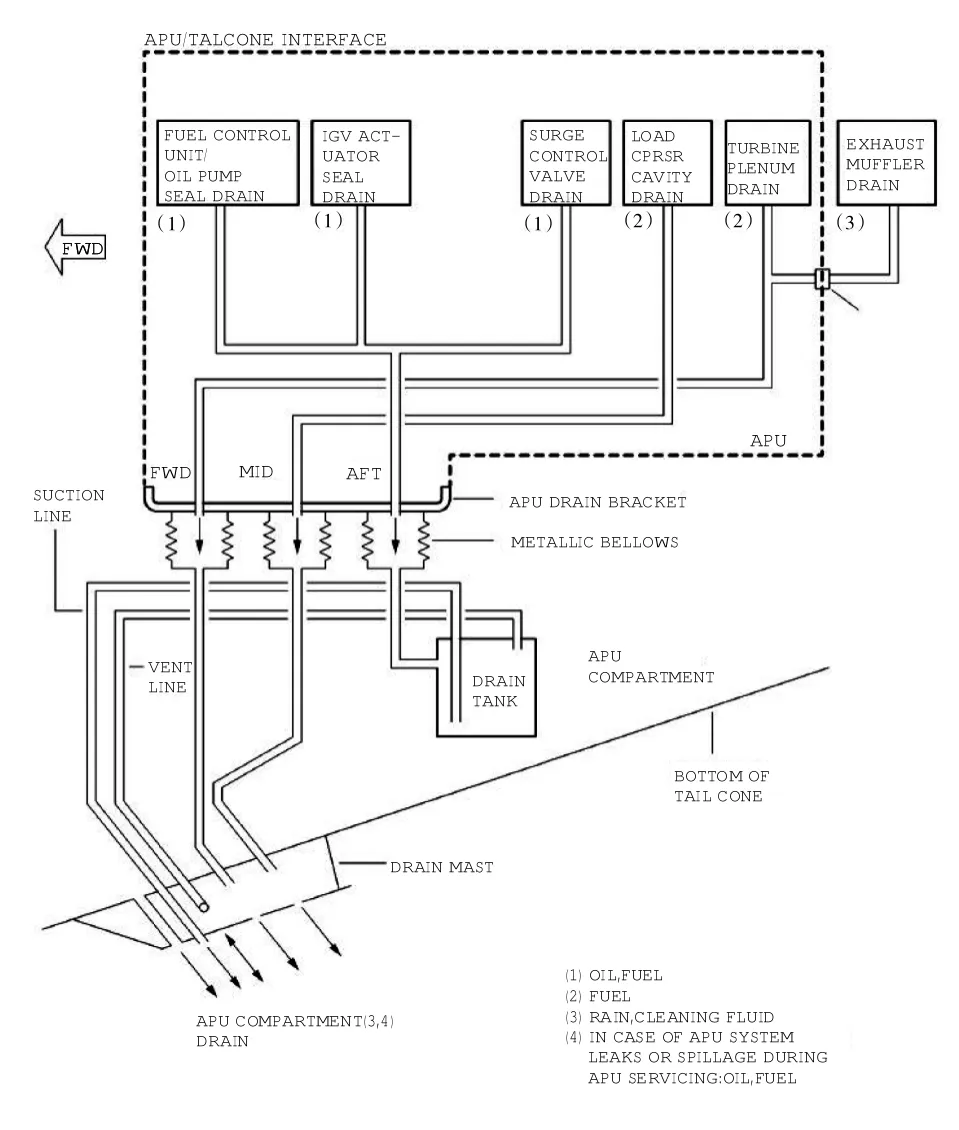

A320飛機APU排液設計如圖1、2所示。APU排出的余油中作動器滲漏的液體被收集到一個專用的排液箱(Drain Tank)內,排液箱設有外部引射和通氣管路,當空速到達200節以上時依靠外部引射作用將箱內積液“抽吸”到機外,排液箱接口處設計有金屬波紋管(Metallic Bellows)作為位移補償。軸承處泄漏的滑油由于高溫不宜收集,而是通過排液管直接排出機外。排液管路連通至機身結構,并在外部設計有一個安裝在APU艙門上的排液整流罩(Drain Mast),該整流罩也用于收集APU艙內余液并排出機外。由于整流罩安裝在機身結構上,因此與排液管連接處設計有一小段軟管作為位移補償。A320排液箱的設計較為獨特,其他主流機型上沒有看到類似設計,其優點是飛機在地面時余液會在排液箱內積聚從而避免了這部分余液排出污染跑道,其缺點是增加了重量、影響了APU艙內其他設備的可達性。由于進氣道布置在下方,不需要再設計排液通道。

圖1 A320飛機APU排液安裝布置示意

圖2 A320飛機APU排液架構示意

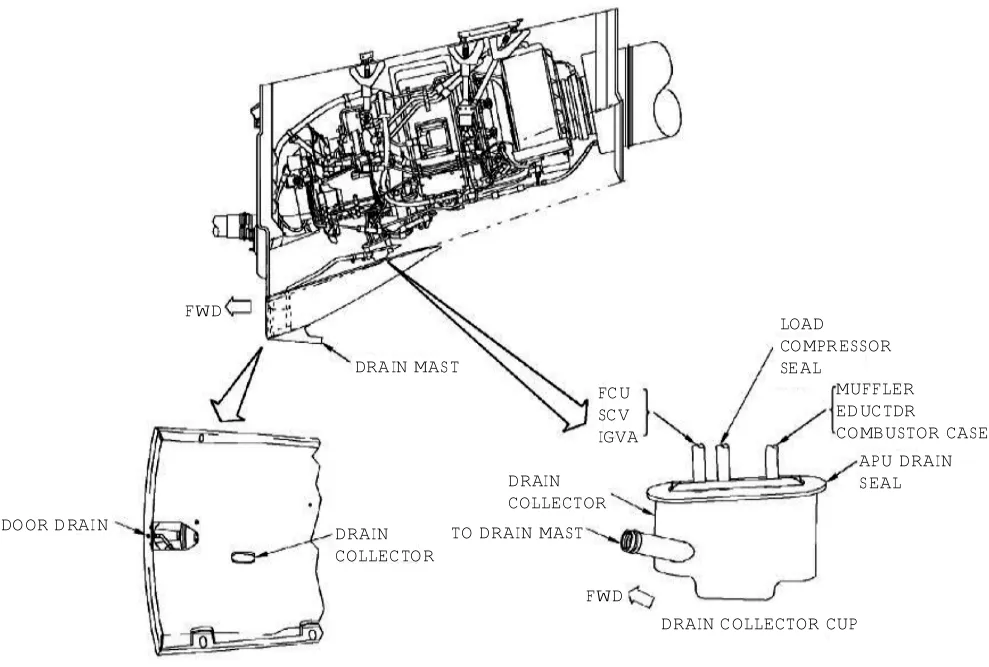

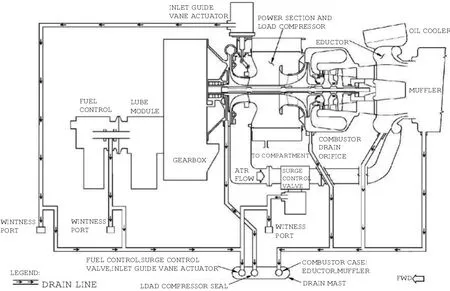

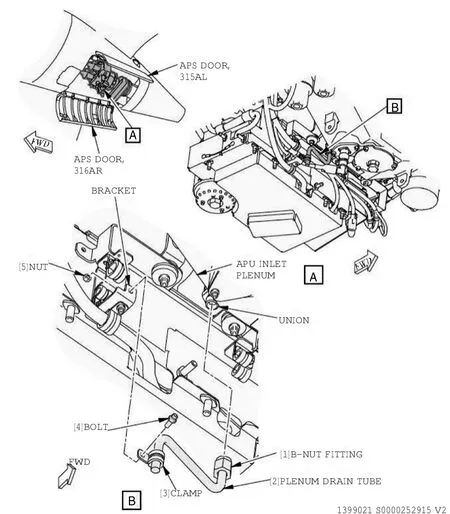

2.2 B737

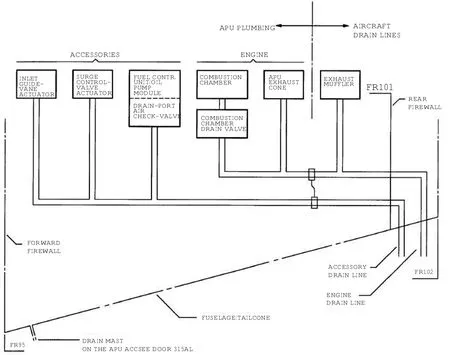

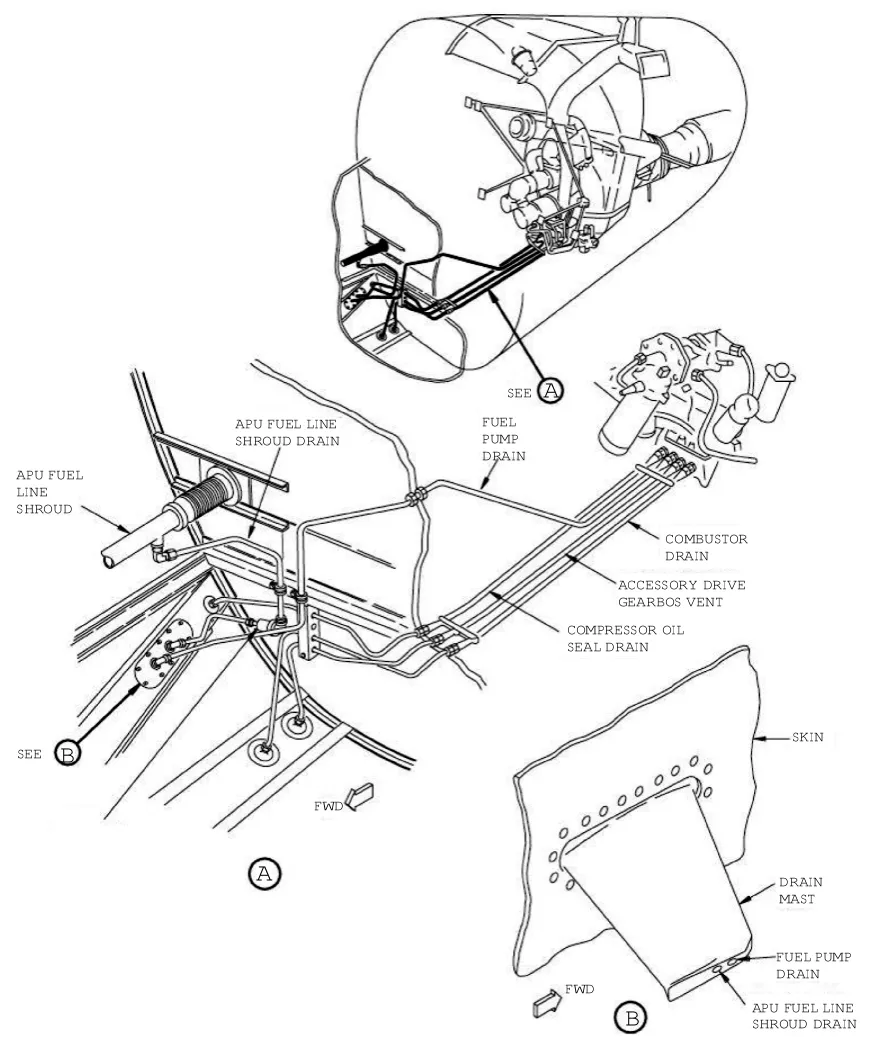

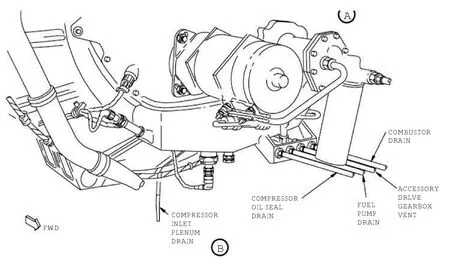

B737飛機APU排液設計如圖3、4所示。該設計比較簡單,將所有余液(包括APU艙余液)通過一個排液收集杯(Collector Cup),然后通過APU艙門上設計的排液整流罩排出機外。后軸承封嚴滲漏的余液通過引射器上的排液通道排出。IGV、SCV和FCU滲漏的液體會經過一個觀察口(Witness Port),以便地勤判斷封嚴是否老化。排液收集杯下方設計有柔性橡膠作為位移補償,排液通道不再設計軟管段。集氣腔余液不直接排出機外,而是先排放至APU艙內,這種設計的優點是減少一段排放管路以及避免在地面工作時吸入排液收集杯內的可燃液體,缺點是若APU艙內靜壓大于APU集氣腔靜壓,則有APU艙內可燃蒸汽吸入APU導致引氣污染的風險。

圖3 B737飛機APU排液安裝布置示意

圖4 B737飛機APU排液架構示意

2.3 A330

A330飛機APU排液設計如圖5、6所示。可燃液體排液管穿過后防火墻,將可燃液體從APU排氣段排出機外。在穿墻前設計有一小段軟管作為位移補償。穿墻的優點是不需要在艙門上做APU排液接口,艙門設計簡單,排液整流罩尺寸可以變小減少起動阻力,缺點是防火墻上要設計排液接口,并且要考慮可燃液體如何排出附面層,可能需要再加裝一個排液整流罩。APU艙內的液體通過安裝在APU艙門上的排液整流罩排出機外。同A320一樣,APU進氣口布置在下方所以不需要設計集氣腔排液通道。

圖5 A330飛機APU排液安裝布置示意

圖6 A330飛機APU排液架構示意

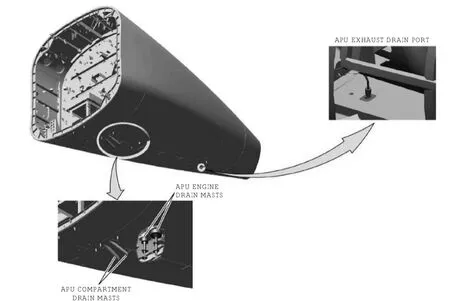

2.4 B747

B747飛機APU排液設計如圖7、8所示。可燃液體排液管穿過前防火墻,與APU供油管的排液設計相整合,將可燃液體從后附件艙排出機外。在穿墻前設計有一段軟管作為位移補償。APU集氣腔內的余液先排放至APU艙再排出機外。

圖7 B747飛機APU排液安裝布置示意

圖8 B747飛機APU排液架構示意

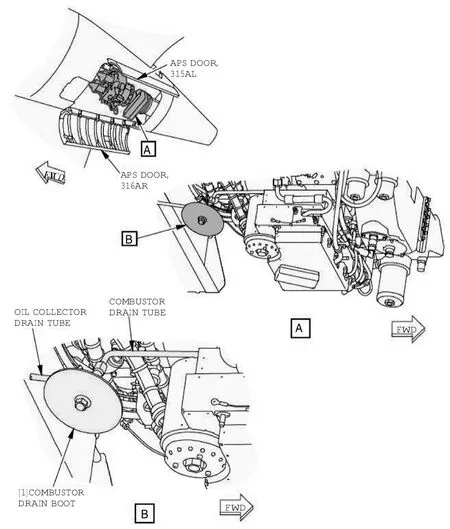

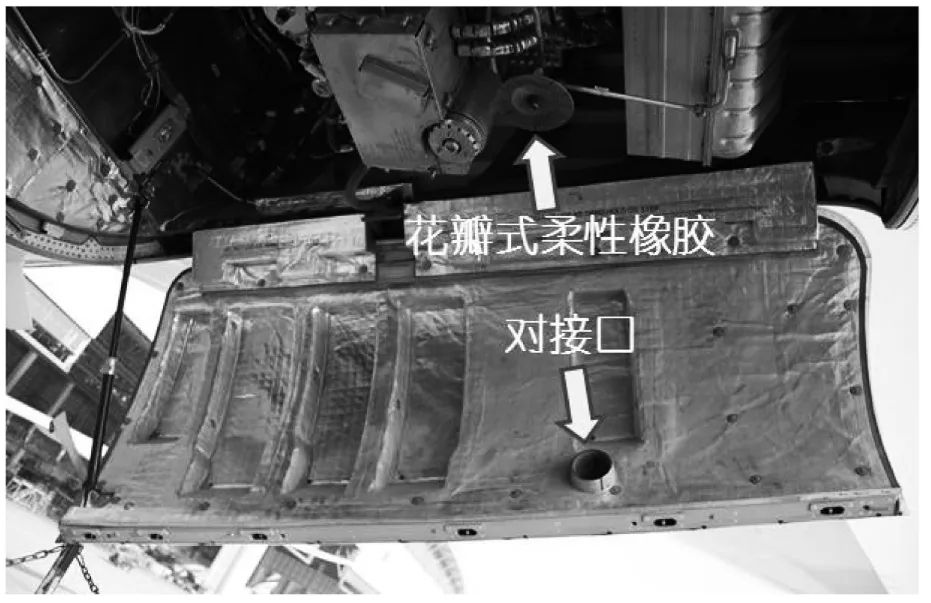

2.5 B787

B787飛機APU排液設計如圖9、10所示。APU燃燒室和軸承封嚴處可燃液體被收集和排出機外。其柔性橡膠為“花瓣式”,橡膠受壓后,外圍的“花瓣”翹起作為密封和位移補償,如圖11所示。由于作動器為電驅,不需要液壓油參與工作,所以作動器沒有排液設計。集氣腔底部有一排液短管將液體排至APU艙。

圖9 B787飛機APU排液安裝布置示意

圖10 B787飛機APU安裝布置示意

圖11 B787飛機APU排液“花瓣式”柔性橡膠

2.6 A350

A350飛機APU排液設計如圖12、13所示。APU排出的所有可燃液體被收集到一個通道,而集氣腔內的液體收集到另一個通道,這兩個通道分別布置在兩扇對開艙門上將余液排出機外。這種設計的有點在于避免了可燃液體流回集氣腔排液通道的風險,缺點在于需要兩個接口,兩個柔性橡膠來位移補償。APU艙內余液通過艙門最低處的兩個排液通道排出,在機外設計有兩個整流罩。引射器和排氣段的可燃液體收集到一起穿過后防火墻在APU排氣段排出機外。

圖12 A350飛機APU排液安裝布置示意

圖13 A350飛機APU排液架構示意

3 輔助動力裝置排液設計關鍵技術

3.1 氣動分析技術

為保證排出的可燃液體不會造成額外危害,比較通用的做法是控制液體排入比較規則的無湍流的大氣中,而不是附面層內。一般通過設計APU排液整流罩實現,并考慮是否和其他整流罩比如APU艙排液整流罩集成設計。排液整流罩設計需要進行氣動優化以達到減阻、提高經濟性的目的。

3.2 位移補償技術

由于APU排液通道連接APU與飛機結構,需要考慮兩者的位移補償,具體考慮項如下:

①APU與結構的制造與裝配公差;

②APU自身振動偏移量;

③APU熱膨脹偏移量;

④APU安裝拉桿冗余設計時,某一根拉桿失效造成的偏移量;

⑤機動載荷造成的偏移量。

3.3 適航符合性驗證技術

由于APU排液可能存在可燃液體,為了保證適航,需通過分析、試驗或者兩者結合的方式驗證在不同飛行階段、不同姿態下排出的液體是否會造成額外危險。

4 結論

APU排液設計以系統架構為基礎,同時考慮適航規章梳理需求,再依據氣動布局合理安排、設計機外排放與排液整流罩,依據APU艙形狀與尺寸布置排液通道,開展排液通道與APU以及與APU艙的接口設計,最后進行驗證。主流民機APU排液設計各有特點,總體趨勢是向著簡單、可靠的方向考慮,例如早期機型多采用軟管,新機型則多采用柔性橡膠。

[1]李東杰.輔助動力裝置的應用現狀與和發展趨勢[J].航空科學技術,2012(6):7-10.

[2]趙運生,胡 駿,吳鐵鷹,等.大型民用飛機輔助動力裝置性能仿真[J].航空動力學報,2011(26):1590.