一種自卸力包邊裝置

楊 磊

(上汽通用五菱汽車股份有限公司,廣西柳州545007)

汽車行業競爭日趨白熱化,用戶要求越來越高。為滿足用戶需求,在汽車質量、功能提升的同時,各大車企紛紛在外觀感知質量上做足功夫。門蓋包邊是車身制造的關鍵環節,包邊質量既關系到整車質量,又直接影響到車身外觀品質,所以,在汽車達到生產制造過程中,控制門蓋包邊質量顯得尤為重要。本文介紹一種門蓋包邊機構的重大改進,旨在提高包邊設備的穩定性,降低故障率,同時提升包邊質量,提高門蓋等外覆蓋件的生產效率,為整車的高效生產保駕護航。

1 常用主包邊裝置

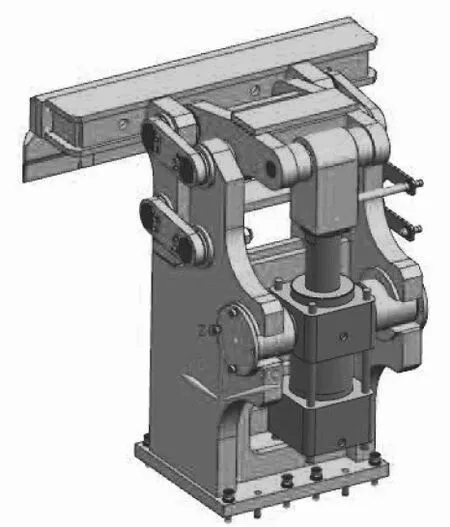

汽車車門、發動機罩和行李箱蓋等外覆開合件簡稱為門蓋,因功能及工藝需求,傳統的汽車門蓋都需要內外門板的包合,業界稱之為包邊或折邊。除傳統的壓力機包邊和流行的機器人滾邊外,桌式包邊也是一種被廣泛采用的包邊類型。桌式包邊屬于專機包邊,具有設備小巧、成本低、自動化程度高、便于生產布局及工藝調整等特點,尤其適合高節拍、大批量生產,因而被廣大車企所青睞,包括大眾、豐田等國際一線車企亦廣泛采用。圖1所示機構為桌式包邊的常見主包邊裝置。

圖1 常見主包邊裝置

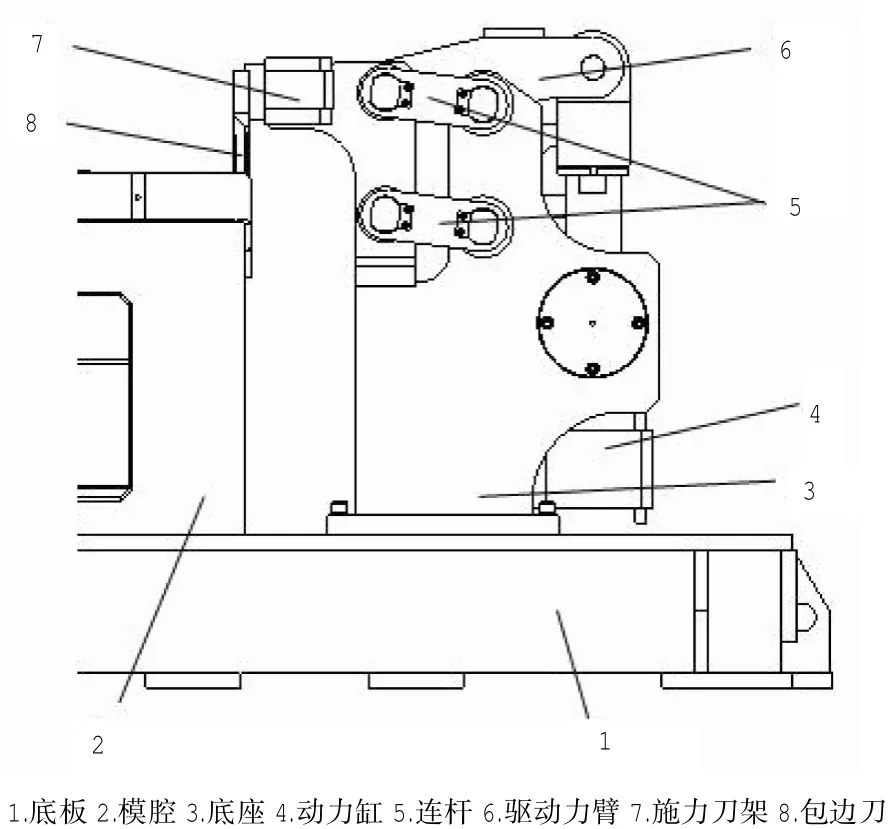

其機構原理圖如圖2所示:

圖2 常見的主包邊裝置

圖2 所示為常見的主包邊裝置,主要由主包機構、模腔、底板三部分組成,其動力源為主包機構中的動力缸,可分為液壓缸驅動或伺服電機驅動;其裝置工作任務是把車門翻邊從45°狀態壓成90°的最終包邊狀態。主包邊機構與底板采用螺栓連接。

工作時,力的傳遞路徑有兩個為:動力缸→底座→底板;動力缸→驅動力臂→施力刀架→包邊刀→包邊工件→模腔→底板。包邊刀的力使汽車門蓋零件翻邊從45°狀態被壓成90°最終包邊狀態。該力的傳遞閉環最終由底板承擔。

根據上述工作原理,圖1主包邊裝置存在如下幾個問題:

(1)連接螺栓易斷裂:汽車門蓋零件周圍單邊待包邊長度有時長達1 200 mm以上,為了滿足包邊力要求,通常要增大動力缸的壓力值使作用在零件上的力增大。這樣做的后果是致使連接主包機構與底板的螺栓斷裂。

(2)維修困難:由于包邊機構與模腔間的空間狹小,一旦出現主包機構與底板的螺栓斷裂,維修非常困難。

(3)維修耗時長:當出現主包機構與底板的螺栓斷裂,維修時需要拆掉附近機構,裝卸時間長,影響正常生產效率。

2 自卸力包邊裝置

2.1 機構特點

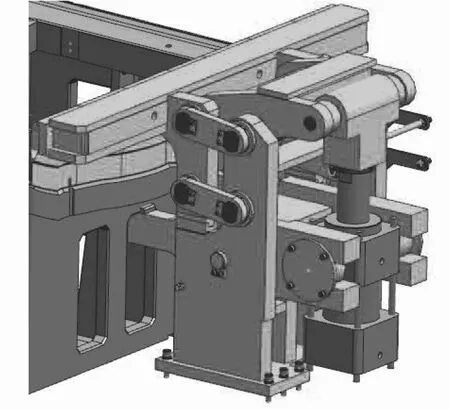

為解決上述問題、提高汽車門蓋生產效率、提升包邊質量,對上述包邊裝置進行了重大改進,改變了包邊壓力的傳遞路徑,使其避開底板而形成新的包邊壓力傳遞閉環,徹底解決了包邊底座與底板連接螺栓受力過大而斷裂的問題。該新型門蓋主包邊裝置如圖3所示。

圖3 新型門蓋主包邊裝置圖

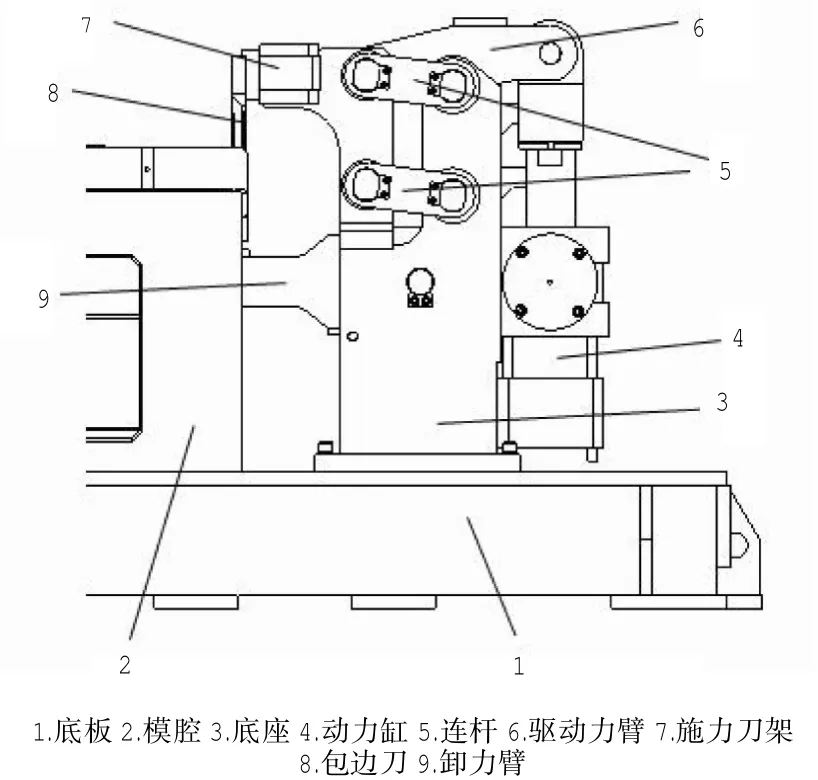

其機構原理圖如圖4所示。

圖4 自卸力包邊裝置機構圖

該新型包邊裝置主要由主包機構、模腔、底板三部分組成,其中主包邊機構的主要部件如下:

底座(3):支撐整個主包邊機構,并與底板連接固定;

動力缸(4):與液壓站相連,提供包邊動力;

連桿(5):與驅動力臂(6)協同組成平行四聯桿機構,以保證包邊刀(8)的運行軌跡和包邊壓力的方向;

驅動力臂(6):與動力缸(4)相連,傳遞包邊動力到施力刀架(7)與包邊刀(8);

施力刀架(7):連接包邊刀(8)和由連桿(5)、驅動力臂(6)所組成的動力傳遞機構;

包邊刀(8):與施力刀架(7)連接,執行主包邊動作;

卸力臂(9):由雙臂組成,均鉸接于底座(3)上,一端安裝動力缸(4),另一端上表面扣住模腔(2),是形成動力閉環的關鍵。

本設計的核心要點是在主包機構中特增設了卸力臂。該卸力臂一端與驅動缸相連接,另一端在工作時作用在模腔上,使原主包邊裝置的力的傳遞途徑有所改變,形成新的力的閉環,使得動力傳遞不經過底板,從而避免了底座安裝螺釘的斷裂。新機構對車門零件的工作方式沒有太大變化,而模腔則需要在相應位置增設空間供卸力臂布置和施力作用。

2.2 動力缸選型

以液壓驅動方式為例,為滿足的單位長度包邊力(下文以Q來表示,通常Q≥15 kg/mm)的需求,針對不同的包邊長度(L),需選用不同缸徑(D)的油缸。當液壓系統工作壓強為P時,油缸輸出力計算公式為:

F1=(D/2)2× P

設動力臂為L1,阻力臂為L2,作用力方向和被作用面法向的夾角(銳角)為α,根據杠桿平衡原理得出施力刀架輸出力為:

F2=F1× L1/L2= π(D/2)2× P × L1/L2

包邊壓力F為:

F=F2× cosα = π(D/2)2× P × L1× cosα/L2

為滿足包邊需求,每毫米長度的壓力不小于Q,即

F/L=(D/2)2× P × L1× cosα/L2/L ≥ Q

依據上式推導,在包邊長度已知的情況下,為滿足包邊壓力,液壓缸徑的滿足條件為:

3 新機構工作原理及優點

自卸力包邊裝置工作時,如圖5所示,力的傳遞路徑有兩個為:(1)動力缸→卸力臂→模腔;(2)動力缸→驅動力臂→施力刀架→包邊刀→包邊工件→模腔;傳遞到包邊刀的力完成包邊動作。

圖5 自卸力包邊裝置剖視圖

增加卸力臂后,包邊力的傳遞路徑改變為“動力缸→驅動力臂→施力刀架→包邊刀→包邊工件→模腔→卸力臂→動力缸”,原本傳遞到底板上的力改為經卸力臂傳遞到模腔上,使得包邊力的傳遞閉環避開了底板這個鏈節,最終改由模腔來承擔。在包邊工作時,主包機構與底板的連接螺栓只承擔固定包邊機構的扭緊力,而不再承擔包邊力,大大減少了螺栓斷裂風險,便于壓力的增加,確保了門蓋工件的包邊質量,減少了維修故障,提高了生產效率。

4 試驗驗證

經某車型滑移中門項目(左右中門共采用8套自卸力包邊機構)小規模大批量長周期生產驗證,效果良好。具體驗證數據如下:

驗證周期:12個月(月工作日22天;日工作時長21.5小時)

生產節拍:60JPH

產量計算:60×21.5×22×12=340 560(臺)

經34萬余臺次生產驗證,所有8套自卸力包邊機構均未出現底板安裝螺釘斷裂現象,包邊質量良好,設備運行效率達96%.

5 結束語

自卸力包邊裝置徹底解決了原主包邊裝置的主要問題,包邊質量良好,設備運行穩定性大幅提升,故障率降低15%,運行效率達95%以上。該新型包邊裝置尤為適合高節拍、大產量車型的門蓋包邊,具有較高的推廣價值。